介孔双功能催化剂及其制备方法和应用和二环己基苯的制备方法与流程

本发明涉及催化剂,具体涉及一种介孔双功能催化剂及其制备方法和应用和二环己基苯的制备方法。

背景技术:

1、二环己基苯主要包括邻、间、对三个同分异构体,是高温导热油氢化三联苯的主要组成部分。氢化三联苯导热油是合成型导热油中应用最为广泛的产品,在聚合反应、蒸馏分离等温度较高的领域具有很好的用途,能够起到良好的热传导效果。由于氢化三联苯高温稳定性好、毒性小、抗氧化能力强,其市场应用越来越广泛。近年来,随着石化行业产能不断升级,现有的导热油已经不能满足需求,而新兴的光伏发电、储能等行业对这类导热油的需求量也大幅增加。因此,开发一种氢化三联苯导热油的高效生产技术具有重要的意义。

2、传统的氢化三联苯型制备技术是以苯为原料,在800℃以上的高温下脱氢缩合得到联苯,同时还副产少量的三联苯粗产品。这部分三联苯和联苯分离以后,在催化剂的作用下,部分加氢即可得到氢化三联苯。可以看出,这种方法需要很高的反应温度,同时产率较低。

技术实现思路

1、本发明的目的是为了克服现有技术存在的氢化三联苯能耗高、产率低的问题,提供一种催化活性高的介孔双功能催化剂及其制备方法和二环己基苯的制备方法。

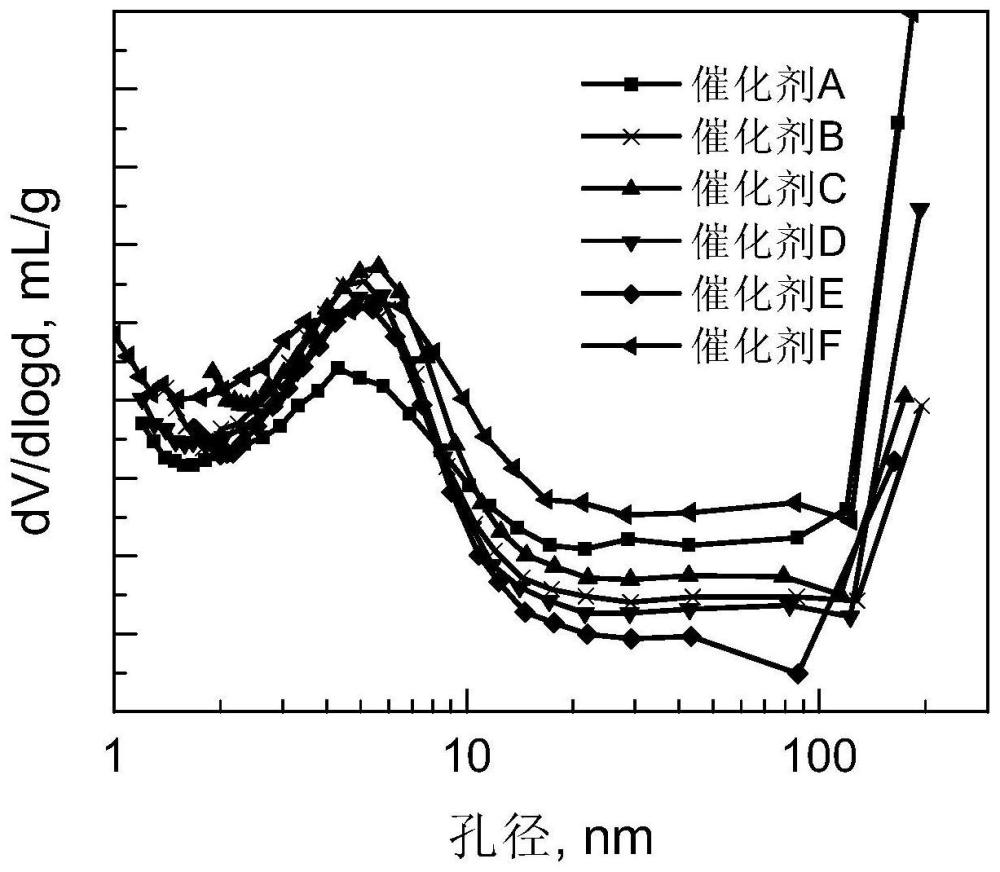

2、为了实现上述目的,本发明第一方面提供一种介孔双功能催化剂,该介孔双功能催化剂的平均孔径为5纳米以上,强酸中心数量在100μmol/g以上,所述介孔双功能催化剂含有:10-30重量%的酸性氧化硅-氧化铝复合物;50-70重量%的mcm-41分子筛;5-10重量%的固体超强酸;1-15重量%的加氢金属组分。

3、本发明第二方面提供一种本发明所述介孔双功能催化剂的制备方法,该方法包括:

4、a.制备酸性氧化硅-氧化铝复合物;

5、b.将加氢金属组分负载于所述酸性氧化硅-氧化铝复合物上,得到组分一;

6、c.将固体超强酸负载于mcm-41分子筛上,得到组分二;

7、d.将组分一和组分二经过混捏、成型。

8、本发明第三方面提供一种本发明所述介孔双功能催化剂在制备二环己基苯中的应用。

9、本发明第四方面提供一种二环己基苯的制备方法,该方法包括:将苯和环己基苯在本发明所述的介孔双功能催化剂存在下进行接触反应。

10、本发明所述的介孔双功能催化剂催化活性高,用于二环己基苯制备,具有二环己基苯产率高,反应能耗低的优点。

11、本发明采用苯和环己基苯作为原料,使用本发明的介孔双功能催化剂,通过加氢烷基化能够显著提高二环己基苯产物的收率,可获得较高产率的二环己基苯,且能耗低。

技术特征:

1.一种介孔双功能催化剂,其特征在于,该介孔双功能催化剂的平均孔径为5纳米以上,强酸中心数量在100μmol/g以上;所述介孔双功能催化剂含有:10-30重量%的酸性氧化硅-氧化铝复合物;50-70重量%的mcm-41分子筛;5-10重量%的固体超强酸;1-15重量%的加氢金属组分。

2.根据权利要求1所述的催化剂,其中,

3.根据权利要求1或2所述的催化剂,其中,所述酸性氧化硅-氧化铝复合物中氧化铝与氧化硅的摩尔比为1:1~1:5。

4.根据权利要求1-3中任意一项所述的催化剂,其中,

5.权利要求1-4中任意一项所述的催化剂的制备方法,其特征在于,该方法包括:

6.根据权利要求5所述的制备方法,其中,

7.根据权利要求5或6所述的制备方法,其中,

8.权利要求1-4中任意一项所述的介孔双功能催化剂在制备二环己基苯中的应用。

9.一种二环己基苯的制备方法,其特征在于,该方法包括:将苯和环己基苯在介孔双功能催化剂存在下进行接触反应;所述介孔双功能催化剂为权利要求1-4中任意一项中所述的介孔双功能催化剂。

10.根据权利要求9所述的制备方法,其中,

技术总结

本发明涉及催化剂技术领域,具体涉及一种介孔双功能催化剂及其制备方法和应用和二环己基苯的制备方法。该介孔双功能催化剂的平均孔径为5纳米以上,强酸中心数量在100μmol/g以上;所述介孔双功能催化剂含有:10‑30重量%的酸性氧化硅‑氧化铝复合物;50‑65重量%的MCM‑41分子筛;5‑10重量%的固体超强酸;1‑15重量%的加氢金属组分。本发明所述的介孔双功能催化剂催化活性高,用于制备二环己基苯,具有二环己基苯产率高,反应能耗低的优点。

技术研发人员:王闻年,高焕新,贾银娟,刘远林,胥明,姚晖

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!