一种环隙式旋转微通道反应器及其在液相混合、传质及反应中的应用

本发明涉及萃取和反应等领域,具体涉及一种环隙式旋转微通道反应器及其在液相混合、传质及反应等方面的应用。

背景技术:

1、随着新能源行业的快速发展,钴、镍等有色金属作为锂电池的重要原料,需求量日益增长。目前,高品位硫化钴镍矿逐渐枯竭,钴镍冶金原料逐步转变为低品位钴镍氧化矿、钴镍杂料等。传统的火法制锍、湿法分离处理工艺逐渐转变为浸出、分离全湿法工艺。对于低品位钴镍原料,浸出液组成复杂,沉淀、离子交换工艺难以实现钴、镍与其他杂质离子(如钙、镁离子等)的分离。萃取法具有选择性好,回收率高,传质速度快等优点,被广泛应用于钴、镍与其他杂质离子的分离提纯中。另一方面,随着越来越多的锂电池报废,废旧锂电池正极材料的钴、镍等稀有金属也可采用萃取法进行回收,减少环境污染,同时缓解矿产资源紧缺、供需失衡的现状。

2、离子液体作为一类新型的绿色萃取剂,相对于传统的有机磷酸萃取剂,如cyanex272、d2ehpa等,在萃取过程中不需要进行ph调节,可大大减少中和浸出液酸的碱的使用。但是,离子液体粘度通常较高,使用传统萃取设备,例如萃取塔、离心萃取器、混合澄清槽等,存在设备占空间大,相界面积较小,相间传质系数较低,传质时间长等问题。因此,有必要发明一种能强化流体混合,尤其是高粘流体混合/传质的设备。

技术实现思路

1、本发明的目的在于设计一种环隙式旋转微通道反应器,以及在强化液相混合、传质及反应等方面的应用。

2、传统的环隙萃取器利用转轴的转动输入机械能,促进混合区两相流体的混合,但存在设备占空间大,相界面积小,相间传质系数低,传质时间长等问题。微通道反应器具有极高比表面积、相界面积、传质系数高等优点,但其两相流体之间的混合仅仅依靠流体本身携带的动能,在处理高粘流体时受到限制,传质效率低。该发明的原理是将环隙萃取器和微通道反应器进行结合,利用环隙萃取器转轴输入机械能以及微通道反应器具有极高比表面积、相界面积的优点,进一步强化液相混合、传质或反应,对于高粘流体尤为有效。

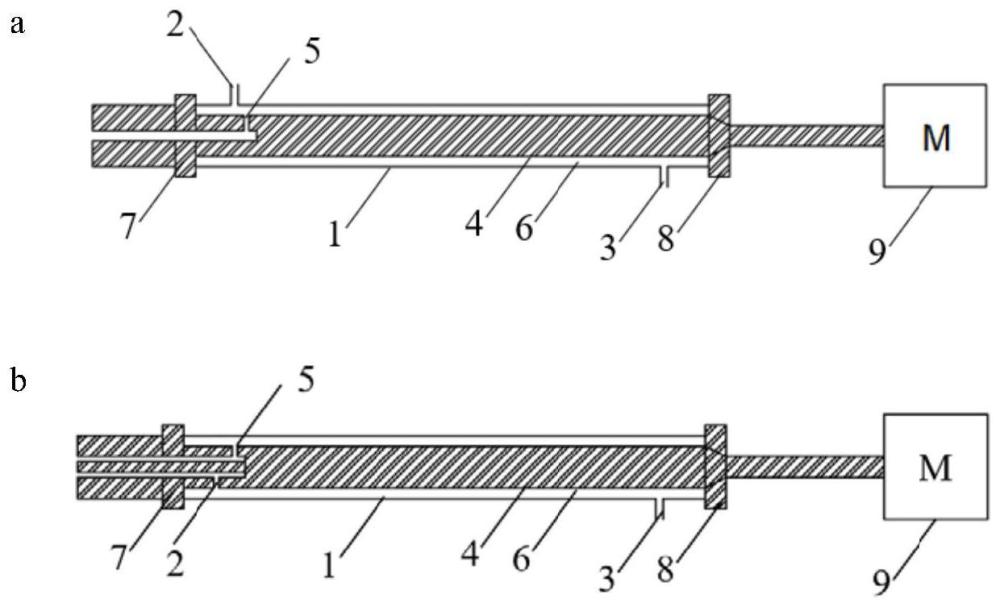

3、为实现上述目的,作为本发明的一个方面,提供了一种环隙式旋转微通道反应器,包括:外套管,外套管侧壁上设置有一相流体进口,以及混合完成后的流体出口,或仅设置有流体出口;转轴,转轴的一端与电机相连,另一端设置有另一相流体进口,或设置有两相流体进口;外套管套设于转轴的外部,外套管与转轴之间形成环隙微通道;转轴两端与外套管之间的密封结构。

4、进一步地,外套管的内径在8-200mm,长度在100-800mm。

5、进一步地,转轴的直径在7-190mm,转轴上设置的流体进口为微孔,其孔直径在0.5-3mm,微孔的形式包括单孔或矩形排列等不同排列方式的孔阵列。

6、进一步地,外套管与转轴形成的环隙尺寸在0.4-10mm。

7、进一步地,转轴上设置的流体进口位于外套管上设置的流体进口的上方,距离为10-30mm。

8、进一步地,转轴两端与外套管之间具有密封结构。密封结构可采用机械密封、磁力密封等密封方式;或转轴的电机端、流体进口端与外套管之间的密封结构采用螺纹密封,并设有垫片和/或密封圈,所述垫片为聚四氟乙烯垫片,所述密封圈为橡胶圈。

9、作为本发明的另一个方面,提供了上述环隙式旋转微通道反应器在强化液相混合、传质和反应等方面的应用。

10、进一步地,步骤包含如下:两相流体分别从外套管设置的一相流体入口和转轴设置的另一相入口进入环隙微通道,在转轴的高速转动下两相流体相互剪切,形成混合均匀的互溶流体或不互溶两相流体(例如油水两相);或两相流体均从转轴设置的两相流体入口进入环隙微通道,在转轴的高速转动下两相流体相互剪切,形成混合均匀的互溶流体或不互溶油水两相流体(例如油水两相)。本发明依靠转轴的高速转动输入的能量以及液层间的摩擦,两相流体在环隙微通道内实现强烈的混合、传质或反应过程。

11、进一步地,转轴转速在0-3000rpm,流体空速为0.03~300min-1。

12、本发明的有益效果为:

13、本发明提出一种环隙式旋转微通道反应器,应用于液相混合、传质或反应过程,与常规尺寸环隙萃取器相比,具有更大的比表面积与相界面面积;与常规的圆形或矩形微通道反应器相比,能够借助转轴的机械能强化流体混合或传质或反应过程,尤其是对于高粘流体。

技术特征:

1.一种环隙式旋转微通道反应器,其特征在于,包括:

2.根据权利要求1所述的环隙式旋转微通道反应器,其特征在于,所述外套管的内径为8-200mm,长度为100-800mm。

3.根据权利要求1所述的旋转微通道反应器,其特征在于,所述转轴的直径为5-190mm,转轴上设置的流体进口为微孔,微孔的直径为0.5-3mm,所述微孔的形式包括单孔或孔阵列。

4.根据权利要求1所述的环隙式旋转微通道反应器,其特征在于,所述外套管与转轴形成的环隙微通道尺寸为0.4-10mm。

5.根据权利要求1所述的环隙式旋转微通道反应器,其特征在于,转轴上设置的流体进口位于外套管上设置的流体进口的上方,距离为10-30mm。

6.根据权利要求1所述的环隙式旋转微通道反应器,其特征在于,转轴两端与外套管的密封结构可采用机械密封或磁力密封方式;或转轴的电机端、流体进口端与外套管之间的密封结构采用螺纹密封,并设有垫片和/或密封圈。

7.根据权利要求1至6中任一项所述的环隙式旋转微通道反应器在液-液混合、传质或反应中的应用,其特征在于,两相流体分别从外套管设置的一相流体进口和转轴设置的另一相流体进口进入环隙微通道,在转轴的转动下两相流体相互剪切,形成混合均匀的互溶流体或不互溶两相流体;或两相流体均从转轴设置的两相流体入口进入环隙微通道,在转轴的转动下两相流体相互剪切,形成混合均匀的互溶流体或不互溶两相流体。

8.根据权利要求7所述的应用,其特征在于,所述转轴转速为0-3000rpm,流体空速为0.03~300min-1。

技术总结

本发明公开了一种环隙式旋转微通道反应器及其在液相混合、传质及反应中的应用。该环隙式旋转微通道反应器包括:外套管,外套管侧壁上设置的一相流体进口与流体出口,或仅设置流体出口;转轴,转轴上设置的一相或两相流体进口;转轴两端与外套管之间的密封结构。环隙式旋转微通道反应器在液‑液两相混合、传质与反应的应用,步骤包含:流体分别从外套管和转轴设置的进口,或均从转轴设置的进口进入环隙微通道;在转轴的高速转动下两相流体相互剪切,形成混合均匀的互溶流体或不互溶两相流体;依靠转轴的高速转动输入的能量以及液层间的摩擦,两相流体在环隙微通道内实现强烈的混合、传质或反应过程。

技术研发人员:陈光文,陈饶,尧超群,曾子珊,赵乾坤

受保护的技术使用者:中国科学院大连化学物理研究所

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!