一种旋回破碎机主轴高度调整方法与流程

1.本发明涉及矿石破碎设备技术领域,特别涉及一种旋回破碎机主轴高度调整方法。

背景技术:

2.旋回破碎机是矿山、骨料等行业承担粗碎作业的核心装备,其中矿石的破碎过程主要发生在中架体部和主轴部之间,也称定锥部和动锥部,中架体内表面覆盖有定锥衬板,主轴部的外表面覆盖动锥衬板,主轴部下部由油缸部支撑,油缸柱塞可以上下活动,带动主轴部上下运动;破碎机的产品粒度主要受到排矿口的影响,排矿口是破碎腔的最小截面尺寸,决定了破碎后产品的最终产品粒度;主轴上升排矿口缩小,主轴下降排矿口增大;由于金属矿山矿石坚硬难磨,衬板使用寿命很短,需要定期更换;初始设定的排矿口会随着衬板的磨损逐渐增大需要定期加以补偿,补偿不及时会造成排矿口逐渐增大,进而排矿粒度变粗,轻则影响破碎效果,加大后续工艺环节的负担,重则造成溜槽堵料皮带撕裂,严重时造成后续磨机负荷过高导致设备损坏或耗能过高生产线频繁跳闸保护,影响生产线的连续运行;为了保持较为稳定的产品粒度,同时为了不发生重大事故,破碎机操作工需要定期提升主轴高度,补偿衬板磨损。

3.矿山生产是连续性作业行为,衬板的更换周期是矿山制定维护周期的主要考量因素;同时在每个衬板周期内需要定期对主轴高度进行提升对衬板的磨损进行补偿,主轴高度的调整行为成为旋回破碎机的主要操作行为;目前主轴高度的调整尚缺乏有效方法,主要凭借旋回破碎机操作工的习惯和经验,随意性很大;调整过早造成破碎机过负荷不得已进行回调,调整过晚则造成后续溜槽、磨机等损坏或跳机。

技术实现要素:

4.本发明的目的是克服现有技术的不足,提供一种旋回破碎机主轴高度调整方法,解决因主轴调整不当影响矿山、骨料生产线平稳运行的问题。

5.本发明所采用的技术方案是:

6.一种旋回破碎机主轴高度调整方法,具体步骤为:

7.步骤一:旋回破碎机主轴初始高度h0设定在衬板设计初始高度h1和最低安全高度h2之间或与衬板设计初始高度h1相同;开启液压泵,向油缸部泵油,活塞向上推动主轴提升至初始高度h0;

8.步骤二:关闭液压泵,启动旋回破碎机,以主轴初始高度h0运行,记录初始运行持续时间s0,监控排矿粒度,当排矿粒度大于设定值时,停机准备上调主轴;

9.步骤三:主轴高度调整值hi(i=0,1,2,...n)和运行持续时间si(i=0,1,2,...n)呈阶梯函数,旋回破碎机主轴第i次高度调整值hi为历史数据统计结果的最大推荐高度h;调整时关停旋回破碎机,启动液压泵,向油缸部泵油,活塞推动主轴向上调整一个最大推荐高度h,运行时关停液压泵,主轴保持设定后高度不变,启动破碎机;上调后监控旋回破碎机

运行性能指标不大于设定值,旋回破碎机平稳运行,并以排矿粒度不大于设定值为依据确定第i次高度运行持续时间si;

10.步骤四:依据步骤三的方法当旋回破碎机主轴第n次调整高度值hn以最大推荐高度h进行上调后,主轴的初始高度h0与n次总调整高度的和大于主轴行程hm时,调整过程终止,衬板周期结束,需要更换衬板;

11.步骤五:在衬板末期,当旋回破碎机主轴第n次调整高度值hn以最大推荐高度h进行上调后,主轴的初始高度h0与n次总调整高度的和小于主轴行程hm时,但调整后监控旋回破碎机运行性能指标和排矿粒度无法同时满足小于各自设定值时,调整过程终止,衬板周期结束,需要更换衬板。

12.具体的,所述的旋回破碎机运行性能指标包括的电流/油压报警次数、均值和峰值。

13.具体的,所述的历史数据统计结果的具体实验过程为:初始设定一个主轴调整推荐高度值,监控并记录3-5个衬板周期内以递增方式试验的不同的主轴高度调整值,选取符合旋回破碎机的运行性能指标和排矿粒度设定值时的主轴高度调整值和运行持续时间,根据记录结果,在多次调整的主轴高度调整值中确定最大推荐高度h。

14.由于采用如上所述的技术方案,本发明具有如下优越性:

15.通过本发明的调整方法利用阶梯函数对主轴高度的操作过程进行数学描述,对破碎机的运行数据进行综合分析,制定指导的操作参数,为破碎机操作过程提供指导;将设备的运行数据分析结果参与到了主轴调整决策过程,解决了衬板过早调整引起的破碎机过载损坏或跳机问题;将排矿粒度数据参与到了主轴调整决策过程,解决了衬板过晚调整引起的后续设备溜槽堵塞、磨机过载损坏或跳机问题;及时调整避免破磨负荷分配不合理造成的电耗浪费问题。

附图说明

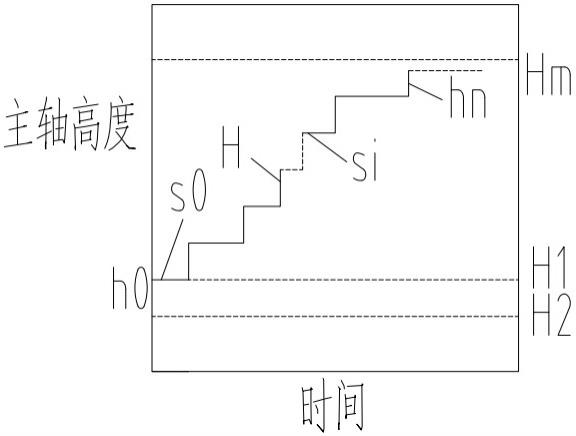

16.图1是本发明的主轴高度调整与运行持续时间的特征参数的曲线示意图。

具体实施方式

17.下面结合附图及实施例对本发明作进一步解释说明,不能以此限定本发明的保护范围,公开本发明的目的旨在保护本发明范围内的一切技术改进。

18.在运行前,如果没有历史数据统计结果,先在5mm-15mm范围内初始设定一个主轴调整推荐高度值,监控并记录3-5个衬板周期内以递增方式试验的不同的主轴高度调整值,选取符合旋回破碎机的运行性能指标和排矿粒度设定值时的主轴高度调整值和运行持续时间,根据记录结果,在多次调整的主轴高度调整值中确定最大推荐高度h;如果有历史数据保存,对运行以来主轴高度调整值进行统计分析,选取最大推荐高度h。

19.在运行过程中,结合附图1所示,本发明的一种旋回破碎机运行过程主轴高度调整方法,具体步骤为:

20.步骤一:以衬板设计初始高度h1为50mm,最低安全高度h2为20mm为例,设定旋回破

碎机主轴初始高度h0与衬板设计初始高度h1相同;步骤二:旋回破碎机以主轴初始高度50mm运行,记录初始运行持续时间s0,监控排矿粒度,当排矿粒度大于设定值时,停机上调主轴;

21.步骤三:主轴高度调整值hi(i=0,1,2,...n)和运行持续时间si(i=0,1,2,...n)呈阶梯函数;旋回破碎机主轴第i次调整高度值hi以最大推荐高度h进行上调;上调后监控旋回破碎机运行性能指标:电流/油压报警次数、均值和峰值平均值不大于设定值,旋回破碎机平稳运行,并以排矿粒度不大于设定值为依据记录第i次高度运行持续时间si;

22.步骤四:依据步骤三的方法当旋回破碎机主轴第n次调整高度值hn以最大推荐高度h进行上调后,主轴的初始高度h0与n次总调整高度的和大于主轴行程hm时,调整过程终止,衬板周期结束,需要更换衬板;

23.步骤五:在衬板末期,当旋回破碎机主轴第n次调整高度值hn以最大推荐高度h进行上调后,主轴的初始高度h0与n次总调整高度的和小于主轴行程hm时,但调整后监控旋回破碎机运行性能指标和排矿粒度无法同时满足小于各自设定值时,调整过程终止,衬板周期结束,需要更换衬板。本发明未详述部分为现有技术。

24.为了公开本发明的发明目的而在本文中选用的实施例,当前认为是适宜的,但是,应了解的是,本发明旨在包括一切属于本构思和发明范围内的实施例的所有变化和改进。

技术特征:

1.一种旋回破碎机主轴高度调整方法,其特征在于,具体步骤为:步骤一:旋回破碎机主轴初始高度h0设定在衬板设计初始高度h1和最低安全高度h2之间或与衬板设计初始高度h1相同;开启液压泵,向油缸部泵油,活塞向上推动主轴提升至初始高度h0;步骤二:关闭液压泵,启动旋回破碎机,以主轴初始高度h0运行,记录初始运行持续时间s0,监控排矿粒度,当排矿粒度大于设定值时,停机准备上调主轴;步骤三:主轴高度调整值h

i

(i=0,1,2,...n)和运行持续时间s

i

(i=0,1,2,...n)呈阶梯函数,旋回破碎机主轴第i次高度调整值h

i

为历史数据统计结果的最大推荐高度h;调整时关停旋回破碎机,启动液压泵,向油缸部泵油,活塞推动主轴向上调整一个最大推荐高度h,运行时关停液压泵,主轴保持设定后高度不变,启动破碎机;上调后监控旋回破碎机运行性能指标不大于设定值,旋回破碎机平稳运行,并以排矿粒度不大于设定值为依据确定第i次高度运行持续时间s

i

;步骤四:依据步骤三的方法当旋回破碎机主轴第n次调整高度值h

n

以最大推荐高度h进行上调后,主轴的初始高度h0与n次总调整高度的和大于主轴行程h

m

时,调整过程终止,衬板周期结束,需要更换衬板;步骤五:在衬板末期,当旋回破碎机主轴第n次调整高度值h

n

以最大推荐高度h进行上调后,主轴的初始高度h0与n次总调整高度的和小于主轴行程h

m

时,但调整后监控旋回破碎机运行性能指标和排矿粒度无法同时满足小于各自设定值时,调整过程终止,衬板周期结束,需要更换衬板。2.根据权利要求1所述的旋回破碎机主轴高度调整方法,其特征在于:所述的旋回破碎机运行性能指标包括的电流/油压报警次数、均值和峰值平均值。3.根据权利要求1所述的旋回破碎机主轴高度调整方法,其特征在于:所述的历史数据统计结果的具体实验过程为:初始设定一个主轴调整推荐高度值,监控并记录3-5个衬板周期内以递增方式试验的不同的主轴高度调整值,选取符合旋回破碎机的运行性能指标和排矿粒度设定值时的主轴高度调整值和运行持续时间,根据记录结果,在多次调整的主轴高度调整值中确定最大推荐高度h。

技术总结

本发明介绍了一种旋回破碎机主轴高度调整方法,旋回破碎机以主轴初始高度h0运行,记录初始运行持续时间s0,监控排矿粒度,当排矿粒度大于设定值时,停机准备上调主轴;经过多次调整后,当主轴高度大于主轴行程H

技术研发人员:王跃辉 刘俊 郭浩然 袁龙 杜自彬 张旺 陈冲 田振华 赵虎 陈旻昊

受保护的技术使用者:洛阳矿山机械工程设计研究院有限责任公司

技术研发日:2022.08.16

技术公布日:2022/12/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1