一种应用于水处理的超薄高效分离膜制备方法

1.本发明涉及膜制备技术领域,尤其涉及一种应用于水处理的超薄高效分离膜制备方法。

背景技术:

2.纳滤膜与反渗透膜由于兼有分离、浓缩、纯化和精制的功能,又有高效、节能、环保、易于控制等特征,已成为当今分离科学中最重要的手段之一。纳滤膜与反渗透明膜大多是由多孔的、不具选择性的支撑膜和复合在支撑膜表面起分离作用的超薄功能层组成的复合膜,界面聚合法一直是复合膜的主要制备方法。

3.界面聚合是利用两种反应活性很高的单体在两个不相容的溶剂界面处发生聚合反应(两相一般水相和有机相)。具体方法是先将支撑基膜浸入含有活泼胺单体的水溶液中,然后将此膜浸入另一个含有活泼酰氯单体的油相溶液中,此时两种单体的接触在支撑膜上引发界面聚合反应形成致密的聚酰胺分离皮层,最后进行热处理。

4.然而,膜渗透性与分离选择性之间的相互平衡与制约是复合膜应用的固有障碍,制备既具有高溶剂渗透性又具有高溶质选择性的复合膜,使分离过程在低能耗水平下运行,意义重大。

5.现有研究通过控制反应条件如低温、外加电压,改变基膜性质或引入中间层,添加功能性纳米材料等,去调控聚酰胺分离层的厚度、孔径和比表面积,以提高复合膜的通量并保证截留性能,但这类研究或步骤复杂、或材料昂贵,难以工业化。而且已有研究中,较少关注通过改善水相胺单体的负载方法以提高复合膜性能,有研究表明增大胺单体反应浓度和提高其均匀分布,有利于得到孔径分布均匀无缺陷的超薄聚酰胺皮层。

6.旋涂法是将溶液加到静止基底然后旋转基底或直接将溶液加到旋转基底从而进行涂覆的一种方法。旋涂法由静电作用、离心力、空气剪切力和黏性力共同作用,可使得负载物质快速均匀分布于基底上并可用自动化运行。旋涂法可在约30s内完成,而上述力也是旋涂法比浸涂法效率高几个数量级的原因。旋涂法具有快速均匀等优点,故考虑将胺单体溶液通过旋涂法负载至基底膜上以达到胺的均匀分布,而且在高转速下,胺单体与基膜接触时间短,胺单体主要分布于基膜膜表面,减小其在膜孔中的渗入;鉴于上述原因,我们提出了一种基于旋涂界面聚合法的应用于水处理的超薄高效分离膜制备方法。

技术实现要素:

7.本发明的目的在于通过将传统界面聚合过程中胺单体(哌嗪)的负载方法由浸泡法改为旋涂法,通过控制旋涂转速,旋涂水溶液的量和旋涂溶液浓度以控制胺单体的负载与分布,从而进一步提高复合膜的通量而提出的一种应用于水处理的超薄高效分离膜制备方法。

8.为了实现上述目的,本发明采用了如下技术方案:

9.一种应用于水处理的超薄高效分离膜制备方法,采用了旋涂界面聚合法,具体包

括以下步骤:

10.s1、将基膜固定在玻璃板上,然后将玻璃板安装到旋涂仪中;

11.s2、启动旋涂仪,调节其至合适转速,带动基膜在旋涂仪上匀速旋转;

12.s3、基膜旋转时,将适量水溶性单体溶液从基膜中心正上方注入,得到负载有胺单体的基膜;

13.s4、从旋涂仪中取出经过s3处理的已负载单体的基膜,不进行其他操作,将油相溶液倒入基膜表面;

14.s5、待油相在基膜上反应适当时间后,倒出油相,将处理后的基膜在适当温度下热交联一定时间,得到复合纳滤膜。

15.优选地,所述s1中提到的基膜为聚砜膜,聚丙烯腈膜,聚醚砜膜或kevlar基膜。

16.优选地,所述s2中提到的旋涂仪的合适转速为500rpm~5000rpm。

17.优选地,所述s3中提到的水溶性单体为哌嗪、聚乙烯亚胺、接枝聚乙烯亚胺、对苯二胺、间苯二胺、哌啶、β-环糊精胺单体中的一种或多种;

18.优选地,所述s4中提到的油相溶液由由多元酰氯单体溶解于油相溶剂所得,多元酰氯单体为均苯三甲酰氯、间苯二甲酰氯、联苯四酰氯(btec)、5-异氰酸酯异酞酰氯、5-氧甲酰氯异酞酰氯、2,4,6-吡啶三酰氯中的一种或者多种。所述s3中提到的油相的溶剂为正己烷、正庚烷、正戊烷、环己烷、或isopar-g中的一种或多种。

19.优选地,所述s5中提到的油相在基膜上的时间为10s~10min,所述基膜热交联处理的温度为30~100℃,热交联处理时间为0~20min。

20.与现有技术相比,本发明提供了一种应用于水处理的超薄高效分离膜制备方法,具备以下有益效果:

21.本发明通过旋涂界面聚合制备的复合膜可应用于海水淡化,水净化,废水处理以及锂镁分离等领域中,与现有技术相比,其有益效果具体在于:

22.(1)本发明将水溶性单体通过旋涂负载至基膜上,用时短,无需额外的去除多余原材料和干燥基膜的步骤,快捷方便,达到简化工艺流程的效果;

23.(2)本发明将水溶性单体通过旋涂负载至基膜上,极大地节省了胺单体用量,能够有效降低膜制备成本;

24.(3)本发明通过控制旋涂转速,旋涂的量和胺单体的浓度,来控制胺单体在基膜上的负载与分布,进而能够对复合膜性能进行调控;

25.(4)本发明将水溶性单体通过旋涂负载至基膜上,胺单体主要负载在基膜膜表面,有利于形成厚度小于10nm的超薄聚酰胺分离层,保证盐截留的情况下通量大幅提升,同时减小分离层下表面突起尺寸,减少过水阻力并保留了与基膜之间的“锚定”作用,保证膜的机械性能。

26.综上所述,本发明与现有设计相比,操作方法更加快捷方便,能够有效降低生产成本,有助于拓展复合膜在工业中的应用。

附图说明

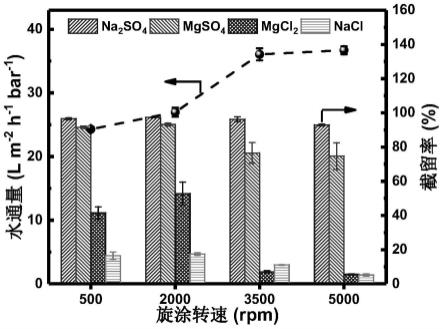

27.图1为本发明提出的一种应用于水处理的超薄高效分离膜制备方法的实施例中旋涂界面聚合制备复合纳滤膜的旋涂转速的研究及性能示意图;

28.图2为本发明提出的一种应用于水处理的超薄高效分离膜制备方法的实施例中旋涂界面聚合制备复合纳滤膜的哌嗪旋涂用量的研究及性能示意图;

29.图3为本发明提出的一种应用于水处理的超薄高效分离膜制备方法的实施例中旋涂界面聚合制备复合纳滤膜的哌嗪浓度的研究及性能示意图。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

31.实施例1:

32.一种应用于水处理的超薄高效分离膜制备方法,采用了旋涂界面聚合法,具体包括以下步骤:

33.s1、将基膜固定在玻璃板上,然后将玻璃板安装到旋涂仪中;

34.s1中提到的基膜为聚砜膜,聚丙烯腈膜,聚醚砜膜或kevlar基膜;

35.s2、启动旋涂仪,调节其至合适转速,带动基膜在旋涂仪上匀速旋转;

36.s2中提到的旋涂仪的合适转速为500rpm~5000rpm;

37.s3、基膜旋转时,将适量水溶性单体溶液从基膜中心正上方注入,得到负载有胺单体的基膜;

38.s3中提到的水溶性单体为哌嗪、聚乙烯亚胺、接枝聚乙烯亚胺、对苯二胺、间苯二胺、哌啶、β-环糊精胺单体中的一种或多种;

39.s4、从旋涂仪中取出经过s3处理的已负载单体的基膜,不进行其他操作,将油相溶液倒入基膜表面;

40.s4中提到的油相溶液由由多元酰氯单体溶解于油相溶剂所得,多元酰氯单体为均苯三甲酰氯、间苯二甲酰氯、联苯四酰氯(btec)、5-异氰酸酯异酞酰氯、5-氧甲酰氯异酞酰氯、2,4,6-吡啶三酰氯中的一种或者多种;所述s4中提到的油相的溶剂为正己烷、正庚烷、正戊烷、环己烷、或isopar-g中的一种或多种。

41.s5、待油相在基膜上反应适当时间后,倒出油相,将处理后的基膜在适当温度下热交联一定时间,得到复合纳滤膜;

42.s5中提到的油相在基膜上的时间为10s~10min,基膜热交联处理的温度为30~100℃,热交联处理时间为0~20min。

43.本发明通过旋涂界面聚合制备的复合膜可应用于海水淡化,水净化,废水处理以及锂镁分离等领域中,与现有技术相比,本发明将水溶性单体通过旋涂负载至基膜上,用时短,无需额外的去除多余原材料和干燥基膜的步骤,快捷方便,达到简化工艺流程的效果;本发明将水溶性单体通过旋涂负载至基膜上,极大地节省了胺单体用量,能够有效降低膜制备成本;本发明通过控制旋涂转速,旋涂的量和胺单体的浓度,来控制胺单体在基膜上的负载与分布,进而能够对复合膜性能进行调控;本发明将水溶性单体通过旋涂负载至基膜上,胺单体主要负载在基膜膜表面,有利于形成厚度小于10nm的超薄聚酰胺分离层,保证盐截留的情况下通量大幅提升,同时减小分离层下表面突起尺寸,减少过水阻力并保留了与基膜之间的“锚定”作用,保证膜的机械性能。综上所述,本发明与现有设计相比,操作方法更加快捷方便,能够有效降低生产成本,有助于拓展复合膜在工业中的应用。

44.实施例2:

45.请参阅图1-3,基于实施例1但与所不同之处在于,具体包括以下步骤:

46.(1)配置0.3g/100ml的哌嗪水溶液和0.1g/100ml的均苯三甲酰氯的正己烷溶液,并将聚砜基膜提前浸泡24小时;

47.(2)将聚砜基膜固定于玻璃板后安装于旋涂仪内,启动已设定好的旋涂程序,待旋涂转速达到3500rpm时,将1ml哌嗪水溶液从基膜中央正上方注入,程序结束后,取出基膜;

48.(3)将基膜固定于膜组件中,倒入5ml均苯三甲酰氯正己烷溶液,反应1分钟,之后倒出反应液并将其置于烘箱70℃下热交联3分钟,然后得到复合纳滤膜。

49.复合膜水渗透性能测试:

50.将复合膜安装于膜分离错流装置,经过一定时间预压后,复合膜的性能达到稳定,此时对其进行水通量评估,水通量是指在一定条件下,单位时间内(t),单位压力下(p)透过单位膜面积(a)的水的体积,可通过以下公式计算:

[0051][0052]

复合膜的盐截留性能测试。盐水通过复合膜时,在膜两侧存在的压力差、浓度差等外界推力的作用下实现对盐水的分离,可通过原液溶质浓度(cf)和滤出液溶质浓度(c

p

)之间的比较进行评估,具体可通过以下公式计算:

[0053][0054]

本实施例中所得复合纳滤膜的通量为36.1l m-2

h-1

bar-1

,硫酸钠截留率为96.2%,相比商用纳滤膜通量提升明显。

[0055]

实施例3:

[0056]

请参阅图1-3,基于实施例1-2但与所不同之处在于,具体包括以下步骤:

[0057]

(1)配置0.3g/100ml的哌嗪水溶液和0.1g/100ml的均苯三甲酰氯的正己烷溶液,并将聚醚砜基膜提前浸泡24小时;

[0058]

(2)将聚醚砜基膜固定于玻璃板后安装于旋涂仪内,启动已设定好的旋涂程序,待旋涂转速达到3500rpm时,将1ml哌嗪水溶液从基膜中央正上方注入,程序结束后,取出基膜;

[0059]

(3)将基膜固定于膜组件中,倒入5ml均苯三甲酰氯正己烷溶液,反应1分钟,之后倒出反应液并将其置于烘箱70℃下热交联3分钟,然后得到复合纳滤膜。

[0060]

实施例3所得复合纳滤膜的通量为23.4l m-2

h-1

bar-1

,硫酸钠截留率为96.0%,相比实施例2,通量提升较小。

[0061]

实施例4:

[0062]

请参阅图1-3,基于实施例1-3但有所不同之处在于,具体包括以下步骤:

[0063]

(1)配置0.3g/100ml的哌嗪水溶液和0.1g/100ml的均苯三甲酰氯的正己烷溶液,并将kevlar基膜提前浸泡24小时;

[0064]

(2)将kevlar基膜固定于玻璃板后安装于旋涂仪内,启动已设定好的旋涂程序,待旋涂转速达到3500rpm时,将1ml哌嗪水溶液从基膜中央正上方注入,程序结束后,取出基

膜;

[0065]

(3)将基膜固定于膜组件中,倒入5ml均苯三甲酰氯正己烷溶液,反应1分钟,之后倒出反应液并将其置于烘箱70℃下热交联3分钟,然后得到复合纳滤膜。

[0066]

实施例4所得复合纳滤膜的通量为37.9l m-2

h-1

bar-1

,硫酸钠截留率为97.5%,相比实施例2,通量和盐的截留均有提升。

[0067]

实施例5:

[0068]

请参阅图1-3,基于实施例1-4但有所不同之处在于,具体包括以下步骤:

[0069]

(1)配置0.3g/100ml的哌嗪水溶液和0.1g/100ml的均苯三甲酰氯的正己烷溶液,并将聚丙烯腈基膜提前浸泡24小时;

[0070]

(2)将聚丙烯腈基膜固定于玻璃板后安装于旋涂仪内,启动已设定好的旋涂程序,待旋涂转速达到3500rpm时,将1ml哌嗪水溶液从基膜中央正上方注入,程序结束后,取出基膜;

[0071]

(3)将基膜固定于膜组件中,倒入5ml均苯三甲酰氯正己烷溶液,反应1分钟,之后倒出反应液并将其置于烘箱70℃下热交联3分钟,然后得到复合纳滤膜。

[0072]

实施例5所得复合纳滤膜的通量为41.7l m-2

h-1

bar-1

,硫酸钠截留率为96.2%,相比实施例2,通量提升明显。

[0073]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1