一种合成气制烃的综合利用系统及方法与流程

本发明涉及费托合成,具体一种合成气制烃的综合利用系统及方法。

背景技术:

1、费托合成是指合成气在催化剂的作用下转化为烃类、水和氧化物等产物的过程。费托合成所用的反应器可以采用固定床反应器、流化床反应器和浆态床反应器,其中,浆态床反应器由于其结构简单、温度容易控制、容易操作的特点成为费托合成常用的反应器。反应时,气体通常从塔底进入反应器中,与床层内的费托合成重质蜡以及固体催化剂颗粒混合形成气液固三相的反应器床层,未反应的气体以及气相产物从塔顶流出,这些气体经过处理后可以作为循环气重新进入反应器中参与费托合成反应。

2、常规费托合成一般采用0.5-3.0mpa,大多数为2.0-3.0mpa,温度为220-270℃左右条件下进行费托合成反应。产物包括ch4,c2-c4气态烃类,油和蜡以及少量的含氧有机物等。其中具有高附加值的气态烯烃占比较少,一般质量选择性在1-3%之间。与常规费托合成相比,高温高压(高温为260-290℃,高压为6-12mpa)费托可以提高合成气的转化率,增加反应器的处理量,增加油品产量。但是co2和ch4的选择性太高,极大地降低了合成气的综合利用效率。

3、cn 101955788 a提供了一种两段串联的费托合成方法,该方法中第一段反应器中co转化率只有50%左右,co总转化率只有91%左右,而co2选择性高达25.3%,ch4选择性高达6.7%,油产量较低。同时该文件中描述的主要产品是油品,未涉及烯烃的产量。

4、并且,目前的技术中,不管是常规费托合成、高温高压费托合成还是两段串联的费托合成方案,都采用反应后的合成气再次循环进入反应器以提高合成气转化率的方式来提高油品产量,极大的降低了反应器的利用率,造成装置规模偏大,反应器的处理量偏低。

技术实现思路

1、有鉴于此,本发明的主要目的在于提供一种合成气制烃的综合利用系统及方法,即能提高反应器的处理量,又能增产高附加值的烯烃,降低ch4和co2等低经济价值的产物产率,提高合成气的综合利用效率。

2、为实现上述发明目的,本发明第一方面提供了一种合成气制烃的综合利用系统,包括:

3、a)第一费托合成单元,其包括:

4、至少一浆态床反应器a,具有合成气底部入口、气态产物顶部出口和费托蜡中部或下部出口,其中,气-液-固三相反应物流在该反应器中于催化剂作用下进行高温和高压费托合成反应;

5、至少一个气-液分离单元a,用于将上述气态产物分离为可冷凝液态产物和不可冷凝气态产物;和

6、至少一个烯烃分离单元,用于分离上述不可冷凝气态产物和/或可冷凝液态产物,得到烯烃、烷烃和尾气;

7、b)第二费托合成单元,其包括:

8、至少一浆态床反应器b,具有合成气底部入口、气态产物顶部出口和费托蜡中部或下部出口,其中,气-液-固三相反应物流在该反应器中于催化剂作用下进行费托合成反应;

9、至少一个气-液分离单元b,用于将上述气态产物分离为可冷凝液态产物和不可冷凝气态产物;和

10、至少一个尾气处理单元,用于处理上述不可冷凝气态产物得到烯烃、烷烃和co2;

11、其中,第一费托合成单元的尾气和补充氢气进入第二费托合成单元的浆态床反应器b进行反应。

12、本发明第二方面提供了一种合成气制烃的综合利用方法,包括如下步骤:

13、1)将包括co和h2的合成气通入第一费托合成单元的浆态床反应器a中,并在催化剂作用下,进行气-液-固三相费托合成反应;反应温度为260-350℃,反应压力为2-6mpa;

14、2)所述浆态床反应器a中的气态反应产物进入所述气-液分离单元a中,并在其中被分离为可冷凝液态产物和不可冷凝气态产物;

15、3)上述不可冷凝气态产物进入烯烃分离单元a,将尾气中的烷烃和烯烃分离出去,所述分离后的尾气进入第二费托合成单元的浆态床反应器b中,与外部提供的氢气继续进行费托合成反应;反应温度为220-280℃,反应压力为2-4mpa;

16、4)所述浆态床反应器b中的气态反应产物进入所述气-液分离单元b中,并在其中被分离为可冷凝液态产物和不可冷凝气态产物;

17、5)上述不可冷凝气态产物进入尾气处理单元,处理得到烯烃、烷烃和co2。

18、根据本发明的方法,所述尾气处理单元处理后得到的尾气作为循环气进入所述浆态床反应器b中继续进行费托合成反应。

19、本发明与现有技术相比,具有以下优点:

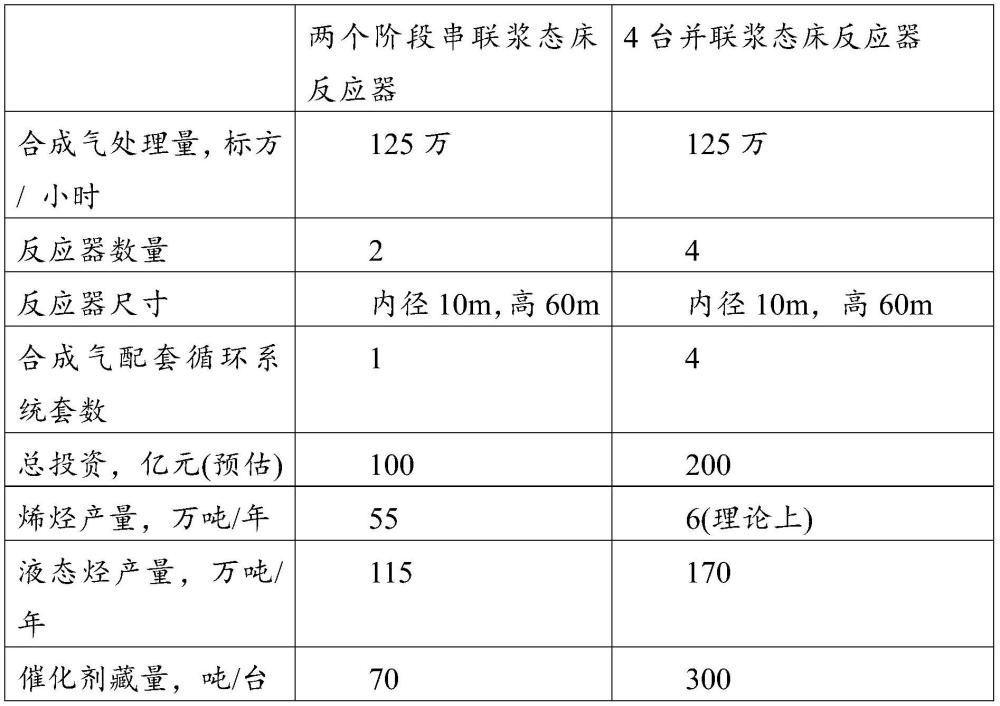

20、本发明将包括co和h2的合成气通入第一费托合成单元的浆态床反应器a中,气-液-固三相反应物流在该反应器中于催化剂作用下进行高温和高压费托合成反应,接着将第一费托合成单元中的尾气(主要包括未反应的co和h2,以及少量的ch4和co2)以及外部提供的氢气通入第一费托合成单元的浆态床反应器b中,不再返回浆态床反应器a中,气-液-固三相反应物流在该反应器中于催化剂作用下进行常规温度及压力的费托合成反应。本发明第一费托合成单元的产物中,co的单程转化率(也是总转化率)大于75%,烯烃产物的质量选择性大于40%,由于合成气单程通过,与同样尺寸的常规浆态床反应器相比,合成气的处理量和费托合成产物的产量均有较大提高,即如果处理相同规模的合成气,本发明的装置规模较小,投资较低。

21、本发明第二费托合成单元中,由于只处理第一费托合成单元的尾气,合成气量低于第一费托合成单元的30%,其可以采用常规费托合成反应,co总转化率达到97%以上,合成气(co+h2)的总转化率大于90%。

22、传统的费托合成催化剂铁基催化剂通常会有较高的副产物co2或ch4选择性,通常占转化原料一氧化碳的25%-45%。主要原因之一是催化剂中fe杂质较多,这里的fe杂质是指非碳化铁的各种含fe(元素)相成分。而本发明采用的催化剂只有0-5mol%的fe杂质,其余均为纯相fe,极大地降低了co2或ch4副产物的选择性,提高了目标产物的产率。

23、另外,本发明第一费托合成单元中经烯烃分离单元可以得到高附加值的烯烃,且经第二费托合成单元的尾气处理也可以得到高附加值的烯烃,相比常规费托年产200万吨油品中的少量烯烃相比,本发明200万吨油品中烯烃产量大于60万吨,经济价值显著提高。

24、综上,本发明即能提高反应器的处理量,降低反应装置的规模和投资,又能增产高附加值的烯烃,降低ch4和co2等低经济价值的产物产率,提高了合成气的综合利用效率。

25、本发明的其它特征和优点将通过随后的具体实施方式予以详细说明。

技术特征:

1.一种合成气制烃的综合利用系统,其特征在于:包括:

2.根据权利要求1所述的合成气制烃的综合利用系统,其特征在于:所述烯烃分离单元包括:设置一烯烃分离单元a,用于分离不可冷凝气态产物中的烯烃和烷烃,得到尾气进入第二费托合成单元;以及,设置一烯烃分离单元b,用于分离可冷凝液态产物中的烯烃和烷烃。

3.根据权利要求1或2所述的合成气制烃的综合利用系统,其特征在于:在浆态床反应器a内设置内过滤器a以及在浆态床反应器b内设置内过滤器b,用于得到油品。

4.一种合成气制烃的综合利用方法,其特征在于:包括如下步骤:

5.根据权利要求4所述的合成气制烃的综合利用方法,其特征在于:还包括:所述尾气处理单元处理后得到的尾气作为循环气进入所述浆态床反应器b中继续进行费托合成反应。

6.根据权利要求4或5所述的合成气制烃的综合利用方法,其特征在于:步骤1)中浆态床反应器a的操作参数为:反应温度260-330℃,反应压力2-6mpa,反应器入口空塔气速0.1-0.4米/秒,新鲜合成气的空速2000-25000标方/吨催化剂/小时,反应器浆态床层固含量10-30重量%,合成气h2/co体积比1-2.5;

7.根据权利要求4或6所述的合成气制烃的综合利用方法,其特征在于:步骤3)中浆态床反应器b的操作参数为:反应温度220-260℃,反应压力2-3mpa,反应器入口空塔气速0.1-0.4米/秒,新鲜合成气的空速2000-10000标方/吨催化剂/小时,反应器浆态床层固含量5-20重量%,合成气h2/co体积比1-2.5。

8.根据权利要求4-7任一项所述的合成气制烃的综合利用方法,其特征在于:步骤1)中采用的催化剂为负载型χ碳化铁组合物,所述组合物包含55-90重量%的载体和10-45重量%的铁组分,其中,以所述铁组分的总量计,所述铁组分包含95-100mol%的χ碳化铁和0-5mol%的含fe杂质,所述含fe杂质为χ碳化铁之外的含铁元素物质;优选地,包含60-85重量%的载体和15-40重量%的铁组分,以所述铁组分的总量计,所述铁组分包含97-100mol%的纯χ碳化铁和0-3mol%的含fe杂质,所述含fe杂质为χ碳化铁之外的含铁元素物质。

9.根据权利要求4-7任一项所述的合成气制烃的综合利用方法,其特征在于:步骤1)中采用的催化剂为含沉淀型χ碳化铁组合物,所述组合物包含95-100mol%的沉淀型χ碳化铁和0-5mol%的含fe杂质,所述含fe杂质为χ碳化铁之外的含铁元素物质。

10.根据权利要求4-7任一项所述的合成气制烃的综合利用方法,其特征在于:步骤1)中采用的催化剂为含χ碳化铁组合物,所述组合物包含95-100mol%的χ碳化铁和0-5mol%的含fe杂质,所述含fe杂质为χ碳化铁之外的含铁元素物质。

技术总结

本发明公开了一种合成气制烃的综合利用系统及方法,包括:1)将合成气通入第一费托合成单元的浆态床反应器A中,并在催化剂作用下,进行气‑液‑固三相高温高压费托合成反应;2)浆态床反应器A中的气态反应产物进入气‑液分离单元A中;3)不可冷凝气态产物进入烯烃分离单元A,分离后的尾气进入第二费托合成单元的浆态床反应器B中,与氢气继续进行费托合成反应;4)浆态床反应器B中的气态反应产物进入所述气‑液分离单元B中;5)不可冷凝气态产物进入尾气处理单元,得到烯烃、烷烃和CO2。本发明既能提高反应器的处理量、降低装置投资,又能增产高附加值的烯烃,降低CH4和CO2等低经济价值的产物产率,提高合成气的综合利用效率。

技术研发人员:杜冰,卜亿峰,王鹏,赵用明,佟瑞利,门卓武,吕毅军

受保护的技术使用者:国家能源投资集团有限责任公司

技术研发日:

技术公布日:2024/4/22

- 还没有人留言评论。精彩留言会获得点赞!