高分散负载型Ni-Sn基催化剂及其制备方法与流程

本发明属于加氢催化剂,具体涉及一种高分散负载型ni-sn基催化剂及其制备方法。

背景技术:

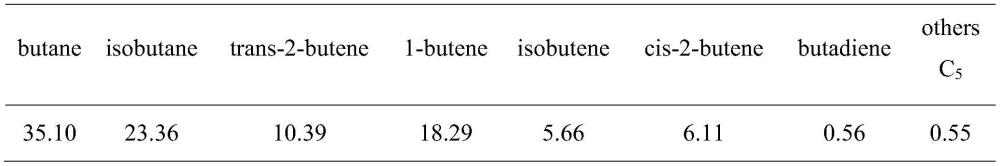

1、烷基化油具有无芳烃,烯烃,氧,硫,辛烷值高,低雷德蒸汽压,燃烧后清洁性好等优点,是汽油的理想调和组分。工业上普遍采用酸法烷基化生产烷基化油,即在硫酸或氢氟酸的催化作用下,由异丁烷与丁烯进行烷基化反应得到。

2、丁二烯是深度裂化的产物,炼厂碳四馏分中常含有几千ppm不等的丁二烯,且随着近年来原油的不断重质化和催化裂化深度增加,碳四馏分中丁二烯的含量也呈现逐渐上升的趋势。在烷基化反应中,丁二烯在酸的催化作用下不倾向于发生烷基化反应而倾向于发生叠合反应生成的大分子烃类,在酸相里面溶解生成aso(混合酸溶性油),同时也会和酸发生反应,其产物为硫酸酯,降低低烷基化油辛烷值、增加烷基化油的硫含量和干点,影响装置稳定运行和产品质量。

3、对烷基化原料进行选择性加氢预处理,将其中二烯烃在氢气和催化剂的作用下转化为单烯烃,可以有效的将原料里面丁二烯的含量限制在100ppm范围内,从而避免副反应产物稀释硫酸而影响酸耗。目前工业上采用的丁二烯选择加氢催化剂是氧化铝负载的pd催化剂。但pd价格昂贵,催化剂成本高,不利于前期大规模推广。因此,近年来研究者针对廉价的非贵金属替代催化剂进行了更广泛的研究。

4、中国专利cn105709786a,公开时间为2016.6.29,公开了一种1,3-丁二烯选择加氢催化剂的制备方法,该催化剂为氧化铝负载的p改性ni基催化剂,在95℃,1.8mpa,氢气/丁二烯摩尔比为1.8的反应条件下,混合碳四中丁二烯转化率为71.4%,丁烯损失率为1.7%。中国专利cn108404916a,公开时间为2018.8.17,公开了一种金属钴催化剂的制备方法,用次亚磷酸钠做还原剂,在常压、低温的条件下直接合成了金属钴催化剂。该催化剂在丁二烯加氢反应中,丁二烯转化率可达到45.1%,1-丁烯选择性达78.2%。中国专利cn105399593a,公开时间为2016.3.16,公开了一种碳四馏分中1,3-丁二烯加氢制1-丁烯的方法,在氢气存在下,在反应入口温度为30℃-60℃、反应压力为0.6-3.5mpa、以碳四馏分的液态体积计量的反应空速为10-60h-1、氢气与1,3-丁二烯摩尔比为0.2-10的条件下,在固定床反应器中使液相碳四馏分与一种活化后的复合型催化剂接触制备1-丁烯,加氢后混合碳四物料中丁二烯含量>1000ppm,丁烯选择性在76%左右。

5、现有非贵金属的1,3-丁二烯选择加氢反应中,非贵金属的负载量通常要远高于金属pd系催化剂,这会导致催化活性位的多样性和差异性,使得在丁二烯加氢反应中通常会伴随1-丁烯的过加氢反应使得单烯烃收率降低。此外,浸渍法制备的ni-sn催化剂中,ni和sn之间的相互作用较弱,会导致部分sn无法与ni全部形成合金结构,未形成合金相的孤立sn会在高温还原后形成金属锡。由于金属的熔点较低(232℃),在高温还原过程中会迁移至载体孔道,导致孔道结构的堵塞。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种高分散负载型ni-sn基催化剂,不仅解决了现有技术中存在的负载型非贵金属ni-sn系催化体系中,合金相纳米颗粒的分散性较差,造成的加氢活性数目减少的问题,而且还降低了非贵金属催化体系中存在的单烯烃损失率及pd系催化剂成本。

2、本发明的另一个目的在于提供一种高分散负载型ni-sn基催化剂的制备方法,该方法不仅生产步骤简单,而且制备条件温和,有利于工业化生产。

3、本发明所采取的技术方案是:

4、所述的高分散负载型ni-sn基催化剂,由载体和负载组分组成,以催化剂总重量和重量百分比计:

5、主活性组分 5-10%;

6、助活性组分 10-40%;

7、载体 50-85%;

8、所述的主活性组分为ni盐,助活性组分为sn盐,载体为氧化硅。

9、所述的ni盐为ni(no3)2·6h2o、nicl2·6h2o、niso4·6h2o中的一种。

10、所述的sn盐为sncl2·2h2o、sncl4·5h2o中的一种。

11、所述的高分散负载型ni-sn基催化剂的制备方法,包括以下步骤:

12、(1)将ni盐和sn盐溶于去离子水中形成浸渍液;

13、(2)向浸渍液中加入一定量的柠檬酸三铵;

14、(3)将氧化硅小球加入到浸渍液中,搅拌均匀后室温下静置得浸渍前驱体;

15、(4)将步骤(3)中的浸渍前驱体干燥,干燥后于马弗炉中焙烧,即得。

16、该方法通过在ni2+和sn2+浸渍液中加入柠檬酸三铵,利用柠檬酸三铵与ni2+和sn2+同时络合原理,提高了ni-sn间的相互作用和ni-sn合金相的分散性,它解决了现有技术中非贵金属ni-sn系碳四选择加氢催化剂存在的加氢活性低和单金属ni在加氢反应中单烯烃损失大等问题。

17、所述的柠檬酸铵与步骤(1)溶液中ni和sn总和的摩尔比为(0.6-3):(1-1.2)。

18、所述的步骤(3)中静置时间为3-6h。

19、所述的步骤(4)中干燥温度为60℃-120℃,干燥时间为12-24h。

20、所述的步骤(4)中焙烧温度为500-600℃,焙烧时间为3-12h。

21、所述的高分散负载型ni-sn基催化剂,主要用于碳四馏分中1,3-丁二烯选择加氢制1-丁烯,在氢气存在下,在反应温度为30-60℃、反应压力为1.5-2.0mpa、反应空速为5-10h-1、氢气与1,3-丁二烯摩尔比为1-5的条件下,在固定床反应器中使液相碳四与一种活化后的复合型催化剂接触。

22、与现有技术相比,本发明的有益效果如下:

23、(1)通过在ni2+和sn2+浸渍液中加入柠檬酸三铵,利用柠檬酸三铵与ni2+和sn2+同时络合原理,极大提高了ni-sn间的相互作用和ni-sn合金相的分散性以及加氢活性数目,显著提高了催化剂的反应性能;

24、(2)解决了非贵金属催化体系中存在的单烯烃损失率高及pd系催化剂成本高的问题,降低了生产成本;

25、(3)该催化剂制备方法简单,反应条件温和,有利于工业化生产。

技术特征:

1.一种高分散负载型ni-sn基催化剂,其特征在于,由载体和负载组分组成,以催化剂总重量和重量百分比计:

2.根据权利要求1所述的高分散负载型ni-sn基催化剂,其特征在于:所述的ni盐为ni(no3)2·6h2o、nicl2·6h2o、niso4·6h2o中的一种。

3.根据权利要求1所述的高分散负载型ni-sn基催化剂,其特征在于:所述的sn盐为sncl2·2h2o、sncl4·5h2o中的一种。

4.一种权利要求1-3任一所述的高分散负载型ni-sn基催化剂的制备方法,其特征在于,包括以下步骤:

5.根据权利要求4所述的高分散负载型ni-sn基催化剂的制备方法,其特征在于:所述的柠檬酸铵与步骤(1)溶液中ni和sn总和的摩尔比为(0.6-3):(1-1.2)。

6.根据权利要求4所述的高分散负载型ni-sn基催化剂的制备方法,其特征在于:所述的步骤(3)中静置时间为3-6h。

7.根据权利要求4所述的高分散负载型ni-sn基催化剂的制备方法,其特征在于:所述的步骤(4)中干燥温度为60-120℃,干燥时间为12-24h。

8.根据权利要求4所述的高分散负载型ni-sn基催化剂的制备方法,其特征在于:所述的步骤(4)中焙烧温度为500-600℃,焙烧时间为3-12h。

技术总结

本发明属于加氢催化剂技术领域,具体涉及一种高分散负载型Ni‑Sn基催化剂及其制备方法。所述的高分散负载型Ni‑Sn基催化剂,由载体和负载组分组成,以催化剂总重量和重量百分比计:主活性组分:5‑10%;助活性组分:10‑40%;载体:50‑85%;所述的主活性组分为Ni盐,助活性组分为Sn盐,载体为氧化硅,所述的Ni盐为Ni(NO3)2·6H2O、NiCl2·6H2O、NiSO4·6H2O中的一种。本催化剂不仅解决了现有技术中存在的负载型非贵金属Ni‑Sn系催化体系中,合金相纳米颗粒的分散性较差的问题,而且还降低了非贵金属催化体系中存在的单烯烃损失率及Pd系催化剂成本。

技术研发人员:王浩人,郭岩峰,张麟平

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!