预还原型加氢催化剂及其制备方法与应用与流程

本发明涉及加氢催化剂制备的,具体涉及一种预还原型加氢催化剂及其制备方法与应用。

背景技术:

1、采用醋酸为原料催化加氢生产乙醇路径短,但富有挑战性。美国专利申请us4517391a采用co催化剂。催化剂中co含量不低于50%,入口温度在230-270℃,反应压力27mpa条件下,生成乙醇收率达97%。该反应压力比较苛刻,工业化生产较难。美国专利申请us2607807a采用贵金属ru基为催化剂,对醋酸加氢进行了评价,结果发现,在70mpa条件下,乙醇收率可以达到88%,降低反应压力至20mpa,乙醇最大收率41%。us7863489a选用铂和锡为活性组分,通过浸渍负载在氧化硅,硅酸钙,石墨,氧化铝等载体上,在250℃,气体空速为2500h-1,压力为22bar条件下,醋酸转化率为70-85%,乙醇选择性超过93%。美国专利申请us7608744a采用金属重量百分比为1%pd-10%co-89%c为催化剂,在反应温度250℃,气体空速为2500h-1,反应压力2.2mpa下,醋酸转化率为18.5%,生成乙醇选择性为97.5%。醋酸转化率低于70%。美国专利申请us7863489a公开了一种通过浸渍法将pt-sn复合活性组分负载在二氧化硅或者硅酸钙载体上的催化剂。试验表明:催化剂在醋酸加氢制乙醇反应过程中表现了较好的乙醇选择性,但是醋酸转化率低于85%。且随着反应的进行,催化剂的稳定性下降。

2、综上所述,现有技术制备的催化剂,应用于醋酸加氢制备乙醇的过程中,存在催化剂价格昂贵、转化率低的问题。筛选更高活性配方,改变制备方法和选择良好的载体和助剂,进一步改善活性组分与载体的相互作用,有利于提高催化剂加氢活性,乙醇选择性和催化剂热稳定性。

3、cu基催化剂是一种用途广泛的催化剂,应用于co低温变换、催化加氢、甲醇重整制氢、no分解、催化氧化等反应。该类催化剂大多采用共沉淀法制备,制备过程中的反应条件对催化剂性能有很大影响,催化剂前驱体的物相组成是影响催化性能的关键因素。由于铜热稳定性差,在较高温度下容易因发生烧结而失活,研究人员尝试向原有的铜锌体系中添加金属元素如fe、zr、ti、ce、cr等,通过改变催化剂的结构特性来提高催化性能。

4、醋酸加氢制备乙醇的过程中催化反应中起催化作用的是金属态元素,但工业生产的催化剂中的活性金属元素一般呈氧化态,因此这就要求使用前对催化剂进行还原。而铜基催化剂还原效果的好坏,直接影响催化剂的使用性能。

5、总的来说,在反应装置中进行催化剂还原的操作难度大,一旦操作不当,引起飞温,会导致催化剂烧结,造成不可估量的经济损失。催化剂预还原技术具有诸多优势。器外预还原技术除了可以提高还原剂利用率、减少还原剂用量、降低开工费用、并缩短开工周期、最终增加企业经济效益外,器外预还原处理还保持较好的催化及机械性能。现有的催化剂的还原时间较长、氢气消耗量大,影响催化剂的还原效率,从而造成催化剂加工周期长和成本高等问题,已知钝化方法需要很长的钝化时间,而且得到的催化剂钝化均匀性方面有待进一步提高。

6、对于同一种催化剂来说,其还原和钝化处理方式不同,对其反应的活性和选择性的影响也不同。而对于不同的催化剂来说,为了达到较好的活性和选择性,通常也会采用不同的还原和钝化处理方式。铜基加氢反应温度较低,反应器不必由于再还原反应而经过特殊的加工,为了减少投资,因此,本行业亟需一种对铜基催化剂进行的预还原方法。

技术实现思路

1、本发明的目的是为了克服现有技术存在的醋酸加氢制备乙醇过程中催化剂成本较高和转化率较低的技术问题,提供一种预还原型加氢催化剂及其制备方法与应用,该催化剂具有良好的再活化性能,用于醋酸加氢制备乙醇时具有催化剂价格低,同时具有转化率高的优点。

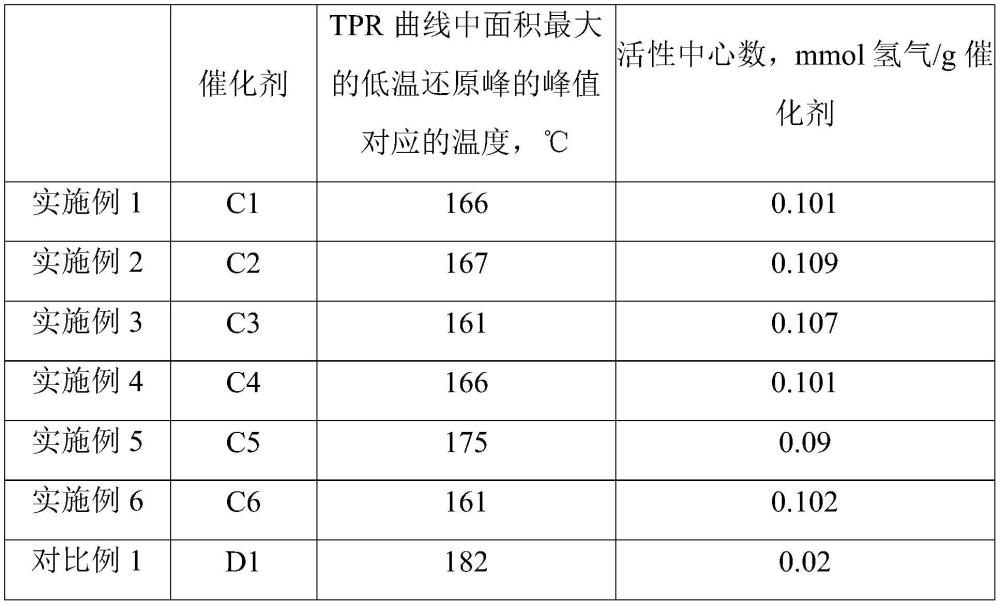

2、为了实现上述目的,本发明第一方面提供一种预还原型加氢催化剂,其特征在于,所述催化剂包含载体和金属组分,所述载体为氧化铝和/或氧化硅,所述金属组分包括mg、ca和ba中的至少一种,以及cu、zn、mn;以催化剂总量为基准,所述催化剂中,以氧化物计,cu的含量为25-70重量%,zn的含量为3-25重量%,mn的含量为2-8重量%,mg、ca和ba中的至少一种的含量为1-10重量%,氧化铝和/或氧化硅的含量为5-35重量%;所述催化剂经再还原处理之后的活性中心数为0.025-0.13mmol氢气/g催化剂,所述再还原处理条件包括:温度为190℃,时间为2小时,再还原气氛为氢气浓度为10体积%的含氢气和氩气的气氛,气剂比为15000。

3、本发明第二方面提供一种预还原型加氢催化剂的制备方法,其中,该方法包括如下步骤:

4、(1)在沉淀剂作用下,将含有金属组分前驱体的溶液和含有载体前驱体的溶液混合,制备催化剂前驱体,然后将催化剂前驱体进行干燥和/或焙烧以及任选的粉碎,得到粒径在2000μm以下的固体产物;所述载体为氧化铝和/或氧化硅,所述金属组分包括mg、ca和ba中的至少一种,以及cu、zn、mn;

5、(2)将所述固体产物依次进行还原处理和钝化处理,所述还原处理在含氢气体存在下进行;所述钝化处理在钝化剂作用下进行,钝化条件包括:钝化温度不高于100℃;

6、(3)将步骤(2)得到的产物与任选的成型剂和/或任选的润滑剂混合成型;

7、其中,所述载体前驱体、金属组分前驱体以及成型剂、润滑剂的用量使得制得的催化剂中,以催化剂总量为基准,以氧化物计,cu的含量为25-70重量%,zn的含量为3-25重量%,mn的含量为2-8重量%,mg、ca和ba中的至少一种的含量为1-10重量%,氧化铝和/或氧化硅的含量为5-35重量%。

8、本发明第三方面提供一种第一方面所述的预还原型加氢催化剂或者第二方面所述的方法制得的预还原型加氢催化剂在醋酸催化加氢制备乙醇反应中的应用。

9、本发明提供的预还原型加氢催化剂使用铜基催化剂,与使用贵金属催化剂相比,具有使用的催化剂价格低的优点,且该催化剂具有特定的物性特征,活性中心数多,活性和稳定性得到明显提升,表现出优异的加氢性能。

技术特征:

1.一种预还原型加氢催化剂,其特征在于,所述催化剂包含载体和金属组分,所述载体为氧化铝和/或氧化硅,所述金属组分包括mg、ca和ba中的至少一种,以及cu、zn、mn;以催化剂总量为基准,所述催化剂中,以氧化物计,cu的含量为25-70重量%,zn的含量为3-25重量%,mn的含量为2-8重量%,mg、ca和ba中的至少一种的含量为1-10重量%,氧化铝和/或氧化硅的含量为5-35重量%;所述催化剂经再还原处理之后的活性中心数为0.025-0.13mmol氢气/g催化剂,所述再还原处理条件包括:温度为190℃,时间为2小时,再还原气氛为氢气浓度为10体积%的含氢气和氩气的气氛,气剂比为15000。

2.根据权利要求1所述的催化剂,其中,以催化剂总量为基准,所述催化剂中,以氧化物计,cu的含量为30-65重量%,zn的含量为5-21重量%,mn的含量为2-7重量%,mg、ca和ba中的至少一种的含量为2-8重量%;

3.根据权利要求1或2所述的催化剂,其中,所述催化剂还包括成型剂和/或润滑剂;

4.根据权利要求1或2所述的催化剂,其中,所述催化剂经再还原处理之后的活性中心数为0.03-0.12mmol氢气/g催化剂;

5.一种预还原型加氢催化剂的制备方法,其中,该方法包括如下步骤:

6.根据权利要求5所述的方法,其中,所述载体前驱体、金属组分前驱体以及成型剂、润滑剂的用量使得制得的催化剂中,催化剂总量为基准,所述催化剂中,以氧化物计,cu的含量为30-65重量%,zn的含量为5-21重量%,mn的含量为2-7重量%,mg、ca和ba中的至少一种的含量为2-8重量%;

7.根据权利要求5或6所述的方法,其中,步骤(1)中所述载体前驱体选自铝溶胶、拟薄水铝石、硝酸铝和硅溶胶中的至少一种;

8.根据权利要求5或6所述的方法,其中,步骤(1)中,所述制备催化剂前驱体包括:将含有金属组分前驱体的溶液和含有载体前驱体的溶液混合,后加入含有沉淀剂的溶液进行共沉淀反应,并将得到的固体产物进行老化和洗涤;

9.根据权利要求5或6所述的方法,其中,步骤(2)中,所述还原处理为单阶段还原或多阶段还原;

10.根据权利要求5或6所述的方法,其中,步骤(2)中,所述含氢气体中氢气的体积浓度为6-38%;

11.根据权利要求5或6所述的方法,其中,步骤(2)中,所述钝化处理包括在初始温度不超过60℃条件下将还原处理后得到的催化剂与钝化剂进行接触,钝化过程中控制温度不超过85℃;

12.根据权利要求11所述的方法,其中,步骤(2)中,所述钝化处理为气体钝化,至少分为4个阶段进行,所述氧化气体中的氧浓度逐个阶段不断升高;

13.根据权利要求5或6所述的方法,其中,步骤(3)中,所述成型剂选自甲基纤维素、田菁粉、水泥和水中的至少一种;

14.权利要求1-4任意一项所述的预还原型加氢催化剂或者权利要求5-13中任意一项所述的方法制得的预还原型加氢催化剂在醋酸催化加氢制备乙醇反应中的应用。

技术总结

本发明涉及加氢催化剂制备的技术领域,公开了一种预还原型加氢催化剂及其制备方法与应用。其中,催化剂包含载体和金属组分,载体为氧化铝和/或氧化硅,金属组分包括Mg、Ca和Ba中的至少一种,以及Cu、Zn、Mn;以催化剂总量为基准,催化剂中,以氧化物计,Cu的含量为25‑70重量%,Zn的含量为3‑25重量%,Mn的含量为2‑8重量%,Mg、Ca和Ba中的至少一种的含量为1‑10重量%,氧化铝和/或氧化硅的含量为5‑35重量%;催化剂经再还原处理之后的活性中心数为0.025‑0.13mmol氢气/g催化剂。该催化剂具有良好的再活化性能,用于醋酸加氢制备乙醇时具有催化剂价格低,同时具有转化率高的优点。

技术研发人员:孙霞,侯朝鹏,吴玉,夏国富,徐润,李想,汪天也,张荣俊

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/5/6

- 还没有人留言评论。精彩留言会获得点赞!