一种不对称双层结构聚酰胺复合膜及其制备方法和应用

本发明涉及物质分离用分离膜,具体而言,涉及一种不对称双层结构聚酰胺复合膜及其制备方法和应用。

背景技术:

1、纳滤膜在污水处理、生物分离、海水淡化等领域发挥着重要的作用。商品化纳滤膜通常是由聚酰胺分离层、中间层和聚酯无纺布多孔支撑层组成的复合膜,其中聚酰胺分离层性质对薄膜复合膜的水渗透性、分离选择性和抗污染性能起着至关重要的作用。界面聚合技术被广泛应用于聚酰胺分离层的制备,首先含有水相单体(例如:间苯二胺或哌嗪等)的溶液引入中间层表面,浸润一定时间后除去多余水相,然后含有油相单体(例如:均苯三甲酰氯)的溶液引入上述膜表面进行缩聚反应,从而在水油界面处形成一层聚酰胺层。通常情况下,通过传统界面聚合技术所制备聚酰胺层具有100-200nm的厚度。另外,由于反应放热和反应过程气体释放的原因,所制备聚酰胺分离层具有相对粗糙的表面结构。聚酰胺分离层的厚度是制约膜通量的关键因素之一。近年来,研究人员开发了多种制备超薄聚酰胺分离层(5-20nm)的方法,以进一步提高复合膜的渗透通量。

2、2015年英国帝国理工大学andrew g.livingston教授团队通过在基膜表面引入氢氧化镉纳米线牺牲层的策略,消除基膜对界面聚合的影响,调控水相胺单体的扩散速率,实现了超薄聚酰胺分离层(<10nm)的制备(science,2015,348,1347-1351)。相比商品膜,所得聚酰胺复合膜的水通量提升了约2个数量级。2018年andrew g.livingston教授团队进一步通过自由界面聚合技术,消除了基膜对于界面聚合过程的影响,从而可以制备得到低于8nm的聚酰胺分离层(advanced materials,2018,30,1705973)。同年,美国康涅狄格大学jeffrey r.mccutcheon教授团队提出通过类似3d打印的静电喷涂技术,制备得到了具有4nm厚度的聚酰胺分离层(science,2018,361,682-686;美国专利17610020)。2020年,苗晶等在孔径较大的微滤膜上添加纤维素纳米晶体作为中间层,利用纤维素纳米晶体的超亲水性和高孔隙率对水相单体进行储存和调控,实现了高通量聚酰胺复合纳滤膜的制备(中国专利202011499966.6)。

3、上述聚酰胺复合膜制备方法虽然在聚酰胺层厚度和粗糙度的控制上具有一定优势,但存在界面聚合过程复杂、聚酰胺分离层转移困难和膜机械强度差等问题。最近,美国宾夕法尼亚州立大学enrique d.gomez教授团队,通过电镜表征技术证明厚且疏松的聚酰胺层能够提供膜高的通量(science,2021,371,72),然而高的截留性能依然需要致密聚酰胺分离层。

技术实现思路

1、本发明的目的在于提供一种双层不对称结构聚酰胺复合膜,能够解决传统界面聚合技术制备聚酰胺分离层过程中存在的分离层厚度、通量和强度间的权衡问题。

2、为达到上述目的,本发明采用的技术方案是:一种不对称双层结构聚酰胺复合膜,所述不对称双层结构聚酰胺复合膜利用一步界面聚合法在基膜上依次引入多元酰氯有机相单体溶液和二胺类水相单体溶液得到。

3、作为优选,所述基膜为表面沉积有中间层的多孔膜。

4、作为优选,所述中间层的材料选自碳纳米管、金属纳米线、金属氧化物纳米线、纤维素纳米晶、共价有机框架材料中的一种或多种。

5、作为优选,所述多孔膜选自聚偏氟乙烯多孔膜、聚丙烯腈多孔膜、聚苯乙烯多孔膜、聚砜多孔膜中的一种或多种。

6、作为优选,所述多孔膜的孔径为0.1-2.0μm。采用上述特性的多孔膜可使多元酰氯有机相单体溶液能够更好地由下而上透过膜和组件形成一定高度的油相。

7、本发明的第二个目的在于提供不对称双层结构聚酰胺复合膜的制备方法,所述制备方法具体包括如下步骤:

8、s1、将二胺类单体溶解于水中得到二胺类水相单体溶液;

9、s2、将多元酰氯单体溶解于有机溶剂中,得到多元酰氯有机相单体溶液;

10、s3、将基膜固定在底部可被溶液渗透的组件中;

11、s4、将步骤s3得到的固定有基膜的组件浸入盛放有多元酰氯有机相单体溶液的容器中,使多元酰氯有机相单体溶液能够由下而上透过基膜得到单层膜;

12、s5、在步骤s4得到的单层膜表面引入二胺类水相单体溶液,反应0.5-5min后取出并冲洗,最后进行保温得到不对称双层结构聚酰胺复合膜。

13、作为优选,所述步骤s1中,二胺类单体选自哌嗪、间苯二胺、对苯二胺和邻苯二胺中的一种或多种;

14、作为优选,所述二胺类水相单体溶液的浓度为0.01-2.0%。

15、作为优选,所述步骤s2中,多元酰氯单体选自间苯二酰氯、对苯二酰氯、均苯三甲酰氯、苯四甲酰氯、环烷烃多元酰氯中的一种或多种;

16、作为优选,所述多元酰氯有机相单体溶液的浓度为0.01-2.0%。

17、作为优选,所述步骤s4中,浸泡的时间为3-10min。

18、作为优选,所述步骤s5中,保温的温度为60-70℃,保温的时间为5-15min。

19、本发明的第三个目的在于提供上述不对称双层结构聚酰胺复合膜在反渗透、纳滤或正渗透中的应用。

20、与现有技术相比,本发明具有如下优点:

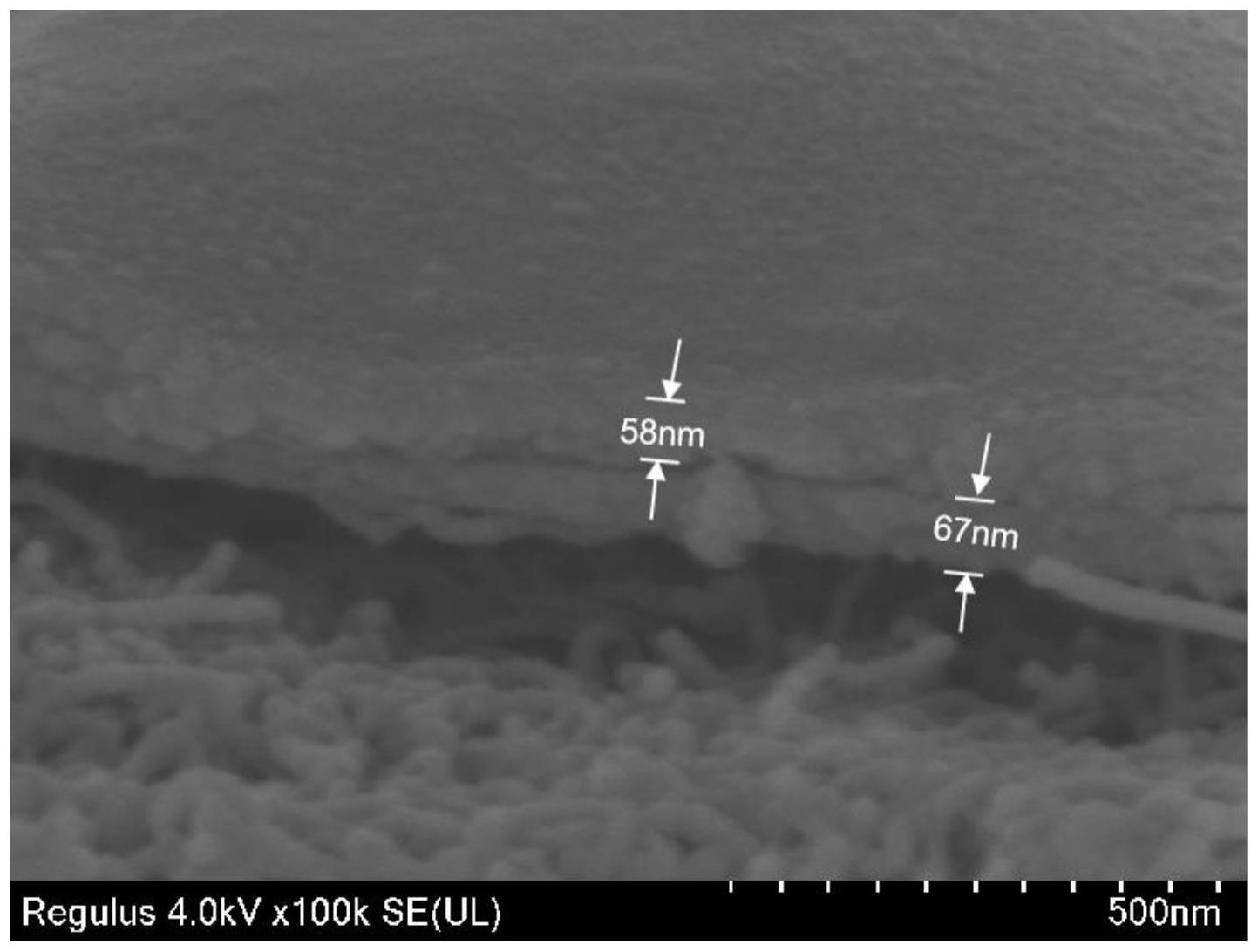

21、其一、本发明提出通过构造油-水-油三相结构,一步界面聚合法实现不对称双层聚酰胺分离层的制备,上层油水界面处由于发生的是自由界面的界面聚合,形成薄、致密度高且光滑的聚酰胺层,下层油水界面处受基膜影响形成厚且疏松的聚酰胺层,上下两层在后续进一步热交联过程中形成具有不对称双层结构聚酰胺分离层,从而实现聚酰胺复合膜通量和膜实用性的提升。

22、其二、通过本发明的制备方法制备的聚酰胺复合膜既消除了基膜对上层致密聚酰胺分离层表面结构的影响,又不需要类似自由界面制备聚酰胺分离层后的转移过程。另外,通过该方法所制备聚酰胺分离层厚度虽然较厚,但由于其具有不对称的双层结构,在保障分离层分离性能的基础上,提高了分离层的强度,使其更适用于实际应用;

23、其三、本发明技术存在以下两个特征优势:1)通过构造油-水-油三相结构,一步界面聚合法实现不对称双层聚酰胺分离层的制备;2)双层聚酰胺薄膜复合膜包括厚度小且致密光滑的上层和厚度大且疏松的下层。

技术特征:

1.一种不对称双层结构聚酰胺复合膜,其特征在于,所述不对称双层结构聚酰胺复合膜利用一步界面聚合法在基膜上依次引入多元酰氯有机相单体溶液和二胺类水相单体溶液得到。

2.如权利要求1所述的不对称双层结构聚酰胺复合膜,其特征在于,所述基膜为表面沉积有中间层的多孔膜。

3.如权利要求2所述的不对称双层结构聚酰胺复合膜,其特征在于,所述中间层的材料选自碳纳米管、金属纳米线、金属氧化物纳米线、纤维素纳米晶、共价有机框架材料中的一种或多种。

4.如权利要求2所述的不对称双层结构聚酰胺复合膜,其特征在于,所述多孔膜选自聚偏氟乙烯多孔膜、聚丙烯腈多孔膜、聚苯乙烯多孔膜、聚砜多孔膜中的一种或多种;

5.一种如权利要求1-4任一所述的不对称双层结构聚酰胺复合膜的制备方法,其特征在于,所述制备方法具体包括如下步骤:

6.如权利要求5所述的不对称双层结构聚酰胺复合膜的制备方法,其特征在于,所述步骤s1中,二胺类单体选自哌嗪、间苯二胺、对苯二胺和邻苯二胺中的一种或多种;

7.如权利要求5所述的不对称双层结构聚酰胺复合膜的制备方法,其特征在于,所述步骤s2中,多元酰氯单体选自间苯二酰氯、对苯二酰氯、均苯三甲酰氯、苯四甲酰氯、环烷烃多元酰氯中的一种或多种;

8.如权利要求5所述的不对称双层结构聚酰胺复合膜的制备方法,其特征在于,所述步骤s4中,浸泡的时间为3-10min。

9.如权利要求5所述的不对称双层结构聚酰胺复合膜的制备方法,其特征在于,所述步骤s5中,保温的温度为60-70℃,保温的时间为5-15min。

10.根据权利要求1-4任一所述的不对称双层结构聚酰胺复合膜在反渗透、纳滤或正渗透中的应用。

技术总结

本发明提供了一种不对称双层结构聚酰胺复合膜,不对称双层结构聚酰胺复合膜利用一步界面聚合法在基膜上依次引入多元酰氯有机相单体溶液和二胺类水相单体溶液得到,本发明还提供了上述不对称双层结构聚酰胺复合膜的制备方法和应用,与现有技术相比,本发明提出通过构造油‑水‑油三相结构,一步界面聚合法实现不对称双层聚酰胺分离层的制备,上层油水界面处由于发生的是自由界面的界面聚合,形成薄、致密度高且光滑的聚酰胺层,下层油水界面处受基膜影响形成厚且疏松的聚酰胺层,上下两层在后续进一步热交联过程中形成具有不对称双层结构聚酰胺分离层,从而实现聚酰胺复合膜通量和膜实用性的提升。

技术研发人员:王建强,刘富,付欣宇,林海波

受保护的技术使用者:中国科学院宁波材料技术与工程研究所

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!