一种含甲烷气体全浓度范围脉冲式分离提纯系统

本发明涉及一种针对煤层气、页岩气、沼气、焦炉煤气等含甲烷气体的分离提纯系统,具体是一种含甲烷气体全浓度范围脉冲式分离提纯系统,属于气体提纯。

背景技术:

1、煤层气、页岩气、沼气、焦炉煤气等气体中均含有甲烷气体,以煤层气为例,煤层气俗称“瓦斯”,是指储存在煤层中以甲烷为主要成分、以吸附在煤基质颗粒表面为主、部分游离于煤孔隙中或溶解于煤层水中的烃类气体,是煤的伴生矿产资源,属非常规天然气。我国煤层气储量巨大,目前可探明的煤层气储量约为36.8万亿立方米,这比我国常规的天然气资源的储量还略高(35万亿立方米),全国埋深2000米以上的煤层气储量30万亿立方米,可采资源量12.5万亿立方米。煤层气根据抽采方式可分为地面抽采和井下抽采煤层气。地面抽采可以得到甲烷含量在95%以上的气体,是煤层气资源化利用的有效途径,但目前规模较小;井下抽采煤层气是为了采煤安全从矿井下抽采的煤层气,由于煤层气抽采过程中空气的混入,因此井下煤层气抽采管道的甲烷浓度大部分介于3%~40%之间。我国是煤炭生产大国,因此井下抽采的煤层气数量巨大,但由于煤层气中空气浓度达到5%~16%时遇明火就会爆炸,低浓度煤层气无论在输送还是提纯过程中均存在爆炸风险,因此目前我国对这部分低浓度煤层气的利用主要为矿区民用燃料和坑口发电,利用率仅占总排放量的5%~7%,绝大部分直接排放到大气中。然而低浓度煤层气直接排空的方式一方面会造成资源浪费,另一方面同体积甲烷气体引起的温室效应是二氧化碳的21倍、会加剧温室效应,因此针对低浓度煤层气进行提纯不仅能提高煤矿安全、降低环境污染,还有助于解决我国能源结构不合理、能源短缺等难题。

2、低浓度煤层气中除了含有一定量甲烷外还含有大量的二氧化碳和氮气及少量氧气。低浓度煤层气的提纯主要就是把产物中的甲烷浓度提高。目前对低浓度煤层气进行提纯的方法主要包括深冷分离法、膜分离法、溶剂吸收法和变压吸附法等。深冷分离法是把气体压缩、冷却后利用不同气体沸点上的差异进行精馏以使不同气体得到分离,虽然深冷分离法分离的气体纯度高,但压缩、冷却的能耗巨大,仅适用于日处理量几百万立方米煤层气的大型煤矿;膜分离法是在压力驱动下借助气体中各组分在表面的吸附能力及在膜内溶解-扩散的差异(即渗透速率差)进行分离,但膜的渗透选择性机理有流动选择性和溶解选择性两方面,膜渗透选择性低制约着膜分离技术在低浓度煤层气分离中的应用;溶剂吸收法是利用气体混合物中各组分在溶剂中溶解度的差别实现分离,分为物理吸收和化学吸收,但气体的溶解度较低、处理量较小、溶剂再生速度较慢,仅适用于小量的氮气吸收,对于低浓度煤层气分离提纯并不适用;变压吸附法是通过控制压力的升降来实现吸附和脱附过程,但其分离效果受吸附剂热力学性质限制,使得低浓度煤层气中甲烷的浓缩效果较差。

技术实现思路

1、针对上述现有技术存在的问题,本发明提供一种含甲烷气体全浓度范围脉冲式分离提纯系统,能够在常压环境下进行甲烷的分离提纯,可长时间重复使用,工艺简单、成本低、安全性高,特别适用于低浓度煤层气的提纯。

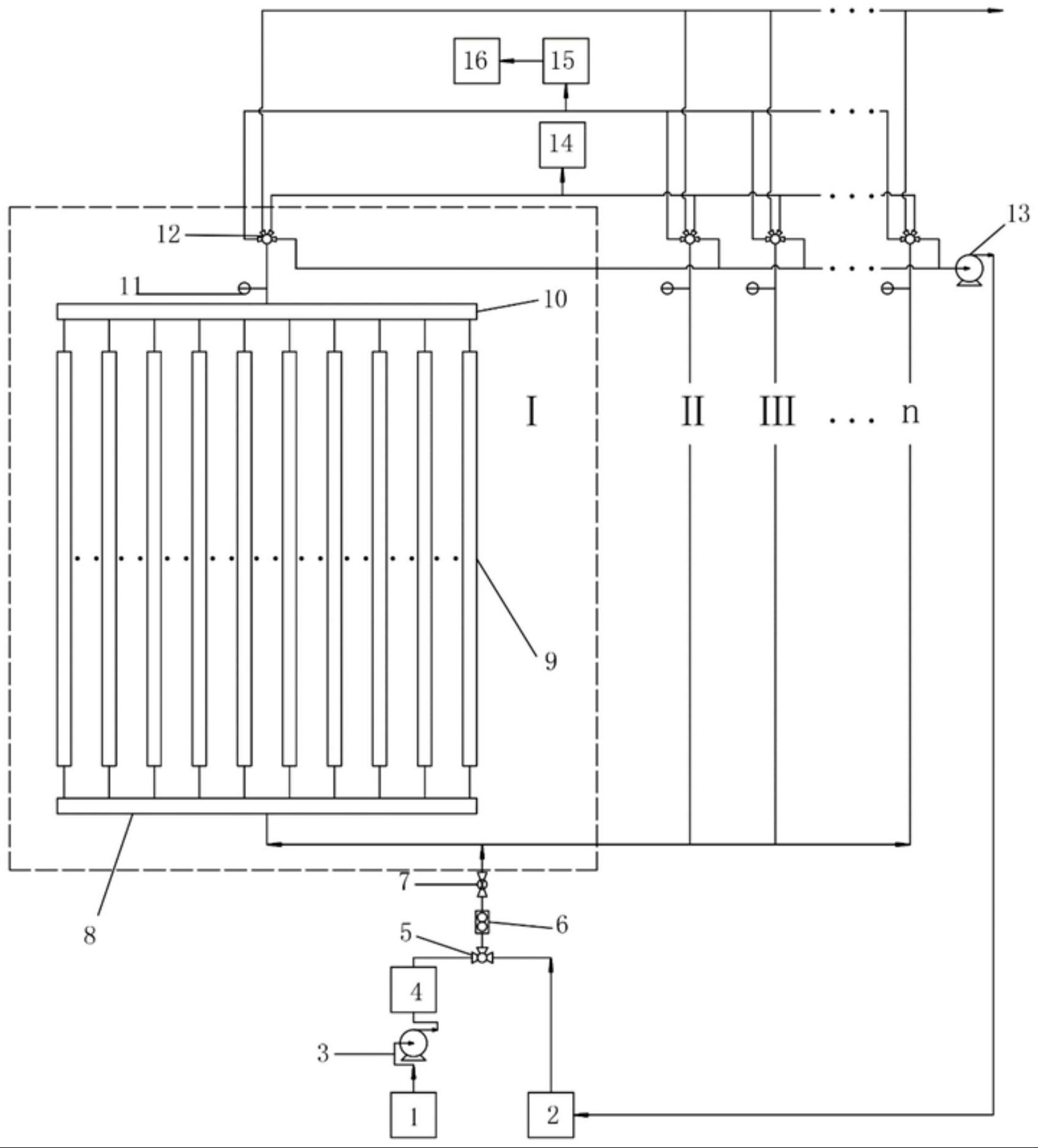

2、为实现上述目的,本含甲烷气体全浓度范围脉冲式分离提纯系统包括原料气供应管路、洗脱气供应管路、泵气装置、干燥除尘净化装置、三通控制阀、流量控制阀和分离提纯单元;

3、原料气供应管路与泵气装置的气体输入端连接,泵气装置的气体泵输出端通过干燥除尘净化装置与三通控制阀的第一支路连接,三通控制阀的第二支路与洗脱气供应管路连接,三通控制阀的第三支路通过流量控制阀和通断阀与分离提纯单元连接;

4、分离提纯单元包括吸附分离装置、气体检测装置、五通控制阀、抽真空装置、高浓度氮气收集装置和高浓度甲烷回收装置,吸附分离装置包括多根并联布置的吸附柱,吸附柱内满注填充作为固定相的吸附剂,吸附剂对进入吸附柱内气体的吸附顺序为洗脱气>甲烷>氮气>氧气,吸附柱的入口端通过气体分流装置与通断阀的出口端连通,吸附柱的出口端通过气体集流装置和气体检测装置与五通控制阀的第一支路连接,五通控制阀的第二支路与抽真空装置连接,五通控制阀的第三支路与高浓度氮气收集装置连接,五通控制阀的第四支路与高浓度甲烷回收装置连接,五通控制阀的第五支路通过连通大气端口与大气连通。

5、作为本发明的进一步改进方案,分离提纯单元还包括二氧化碳脱除装置,五通控制阀的第四支路通过二氧化碳脱除装置与高浓度甲烷回收装置连接。

6、作为本发明的进一步改进方案,含甲烷气体全浓度范围脉冲式分离提纯系统还包括集中电控单元,集中电控单元包括控制器和阀组控制回路,三通控制阀、流量控制阀、通断阀和五通控制阀均是分别与控制器电连接的电控阀,控制器还分别与泵气装置、气体检测装置和抽真空装置电连接。

7、作为本发明的优选方案,洗脱气是二氧化碳气体。

8、作为本发明的进一步改进方案,抽真空装置的出口端与洗脱气供应管路连接。

9、作为本发明的进一步改进方案,分离提纯单元并联设置为多组,通断阀是多路通断阀,多组分离提纯单元分别与多路通断阀连接。

10、作为本发明的进一步改进方案,多组分离提纯单元共用同一个抽真空装置,多组分离提纯单元共用同一个高浓度氮气收集装置,多组分离提纯单元共用同一个高浓度甲烷回收装置,多组分离提纯单元共用同一个连通大气端口。

11、作为本发明的进一步改进方案,洗脱气供应管路上也设有流量控制阀。

12、作为本发明的一种实施方式,吸附剂是活性炭或5a分子筛。

13、作为本发明的一种实施方式,吸附柱是不锈钢材质或pvc材质。

14、与现有技术相比,本含甲烷气体全浓度范围脉冲式分离提纯系统以气相色谱分析分离原理为基础,以具有选择吸附性的吸附剂为固定相,吸附柱作为吸附剂的载体,采取多柱并联的方式,引入洗脱气,吸附剂的吸附顺序为洗脱气>甲烷>氮气>氧气,利用含甲烷气体中各气体成分穿透吸附柱的时间差异实现高浓度氮气的回收利用和甲烷的高效提纯,可大大提高分离效率;引入洗脱气的方式一方面能够在常压环境下进行甲烷的分离提纯,可长时间重复使用,工艺简单、安全性高,另一方面可以使甲烷浓度实现脉冲式提高,可将超低浓度瓦斯(甲烷<5%)提升至95%以上,回收率达到90%以上,洗脱气可为甲烷或二氧化碳,利用二氧化碳作为洗脱气时洗脱气二氧化碳可循环利用、成本低,适用于各种含不同浓度甲烷气体的原料气的分离提纯,适用范围广,同时附属产物高浓度氮气也可以实现收集利用,特别适用于低浓度煤层气的提纯。

技术特征:

1.一种含甲烷气体全浓度范围脉冲式分离提纯系统,其特征在于,包括原料气供应管路(1)、洗脱气供应管路(2)、泵气装置(3)、干燥除尘净化装置(4)、三通控制阀(5)、流量控制阀(6)和分离提纯单元;

2.根据权利要求1所述的含甲烷气体全浓度范围脉冲式分离提纯系统,其特征在于,分离提纯单元还包括二氧化碳脱除装置(15),五通控制阀(12)的第四支路通过二氧化碳脱除装置(15)与高浓度甲烷回收装置(16)连接。

3.根据权利要求1所述的含甲烷气体全浓度范围脉冲式分离提纯系统,其特征在于,含甲烷气体全浓度范围脉冲式分离提纯系统还包括集中电控单元,集中电控单元包括控制器和阀组控制回路,三通控制阀(5)、流量控制阀(6)、通断阀(7)和五通控制阀(12)均是分别与控制器电连接的电控阀,控制器还分别与泵气装置(3)、气体检测装置(11)和抽真空装置(13)电连接。

4.根据权利要求1或2或3所述的含甲烷气体全浓度范围脉冲式分离提纯系统,其特征在于,洗脱气是二氧化碳气体。

5.根据权利要求4所述的含甲烷气体全浓度范围脉冲式分离提纯系统,其特征在于,抽真空装置(13)的出口端与洗脱气供应管路(2)连接。

6.根据权利要求1或2或3所述的含甲烷气体全浓度范围脉冲式分离提纯系统,其特征在于,分离提纯单元并联设置为多组,通断阀(7)是多路通断阀,多组分离提纯单元分别与多路通断阀连接。

7.根据权利要求6所述的含甲烷气体全浓度范围脉冲式分离提纯系统,其特征在于,多组分离提纯单元共用同一个抽真空装置(13),多组分离提纯单元共用同一个高浓度氮气收集装置(14),多组分离提纯单元共用同一个高浓度甲烷回收装置(16),多组分离提纯单元共用同一个连通大气端口。

8.根据权利要求1或2或3所述的含甲烷气体全浓度范围脉冲式分离提纯系统,其特征在于,洗脱气供应管路(2)上也设有流量控制阀(6)。

9.根据权利要求1或2或3所述的含甲烷气体全浓度范围脉冲式分离提纯系统,其特征在于,吸附剂是活性炭或5a分子筛。

10.根据权利要求1或2或3所述的含甲烷气体全浓度范围脉冲式分离提纯系统,其特征在于,吸附柱是不锈钢材质或pvc材质。

技术总结

本发明公开了一种含甲烷气体全浓度范围脉冲式分离提纯系统,包括原料气供应管路、洗脱气供应管路、泵气装置、干燥除尘净化装置、三通控制阀、流量控制阀和分离提纯单元;分离提纯单元包括吸附分离装置、气体检测装置、五通控制阀、抽真空装置、高浓度氮气收集装置和高浓度甲烷回收装置。本发明以气相色谱分析分离原理为基础,以具有选择吸附性的吸附剂为固定相,吸附柱作为吸附剂的载体,采取多柱并联的方式,引入洗脱气,利用含甲烷气体中各气体成分穿透吸附柱的时间差异实现高浓度氮气的回收利用和甲烷的高效提纯,能够在常压环境下进行甲烷的分离提纯,可长时间重复使用,工艺简单、成本低、安全性高,特别适用于低浓度煤层气的提纯。

技术研发人员:刘宏,赵骏,周福宝,张昊辰,刘忠洋,贤梦宇,李广阔

受保护的技术使用者:中国矿业大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!