一种氧化钇生产专用液体自动配料设备的制作方法

本发明涉及氧化钇生产设备,具体为一种氧化钇生产专用液体自动配料设备。

背景技术:

1、氧化钇是一种商业上应用广泛的白色略带黄色粉末状材料,不溶于水和碱,溶于酸,主要用作制造微波用磁性材料和军工用重要材料,也用作光学玻璃、陶瓷材料添加剂、大屏幕电视用高亮度荧光粉和其他显像管涂料等;氧化钇在生产制备过程中需要将粉末状原料与硫酸和酸化助剂硫酸铵按照一定的固液比装入反应锅内混合均匀。

2、现有的部分氧化钇生产用的自动配料设备,因部分设备的底部下料口设计够不均匀,当在固体物料填充系数不稳定的情况下,很难实现定量给料的目的,同时为了保证填充系数预料仓内部往往填充过度,进而引起下料口堵料现象;另外,氧化钇生产过程中需要将定量的液体物料与定量的固体物料一同放入搅拌罐内,进行物理预混,在混合期间固液混合物可能会沾附在搅拌罐内壁上,从而影响混匀效果。因此,本发明设计一种氧化钇生产专用液体自动配料设备以解决现有技术中存在的问题。

技术实现思路

1、本发明的目的在于提供一种氧化钇生产专用液体自动配料设备,以解决上述背景技术中提出的问题。

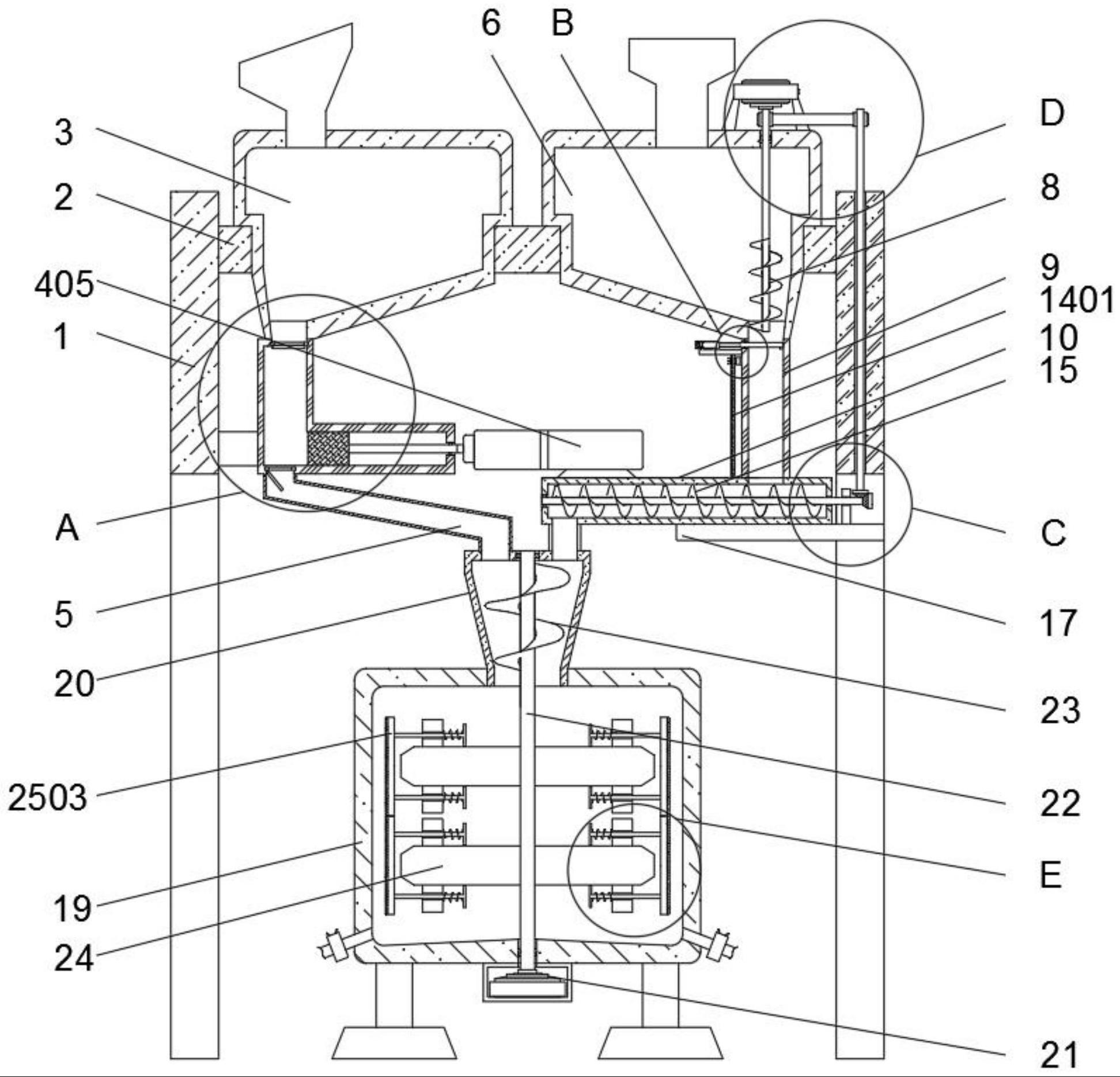

2、为实现上述目的,本发明提供如下技术方案:一种氧化钇生产专用液体自动配料设备,包括:u型支撑架,所述u型支撑架设有两个,两个所述u型支撑架的顶部之间固定安装有支撑板,且支撑板内部的一侧安装有液体预存仓,所述液体预存仓的底部设置有取料组件,且取料组件的顶部一侧与液体预存仓的内部相连通,所述取料组件的底部安装有连接管;

3、所述支撑板内部的另一侧安装有固体预存仓,且固体预存仓内部的一侧转动安装有第一螺旋杆,所述固体预存仓的顶部安装有驱动电机,且驱动电机的输出端与第一螺旋杆的顶部固定连接,所述固体预存仓的底部安装有第二钢化玻璃筒,且第二钢化玻璃筒的顶部与固体预存仓的底部相连通,所述第二钢化玻璃筒上端的一侧固定连接有连接板,且连接板的顶部安装有第二电动伸缩杆,所述第二电动伸缩杆的输出端固定连接有挡板,且挡板的一侧水平方向活动穿插在第二钢化玻璃筒的内部,所述第二钢化玻璃筒的底部安装有管套,且管套的顶部与连接板的底部之间设置有调节组件;

4、所述管套的内部转动安装有第二螺旋杆,且第二螺旋杆的一端延伸至管套一侧的外部,所述第二螺旋杆的一端固定连接有锥齿轮,所述锥齿轮的表面与第一螺旋杆的上端之间设置有传动组件,所述管套的底部固定连接有安装板,且安装板的两侧安装在相邻所述支撑板的内壁上;

5、两个所述支撑板之间设置有反应炉,且反应炉的顶部安装有初混仓,所述连接管的下端与管套一端的底部皆与初混仓的顶部相连通,所述反应炉的内部转动安装有转动杆,且转动杆的上端延伸至初混仓的内部顶端,所述反应炉的底部安装有伺服电机,且伺服电机的输出端与转动杆的底部固定连接,所述转动杆的上端安装有螺旋叶,所述转动杆表面的两侧皆等距安装有两个搅拌叶,且搅拌叶的一端设置有刮扫组件。

6、优选的,所述取料组件包括:第一钢化玻璃筒和第一电动伸缩杆,所述第一钢化玻璃筒一端的顶部安装在液体预存仓的低部,所述第一钢化玻璃筒一端的侧壁与相邻所述支撑板的侧壁固定连接,所述第一钢化玻璃筒一端的顶部安装有第一单向阀,且第一单向阀与液体预存仓的底部相连通,所述第一钢化玻璃筒一端的底部安装有第二单向阀,且第二单向阀与连接管的上端相连通,所述第一电动伸缩杆安装在管套的顶部,所述第一钢化玻璃筒的内部安装有活塞,且活塞的一侧与第一电动伸缩杆的输出端固定连接。

7、优选的,所述调节组件包括:刻度杆,所述刻度杆的顶部固定连接在连接板的底部,所述刻度杆的底部固定连接在管套的顶部,所述刻度杆的表面套装有活动支架,且活动支架的一侧固定安装有光电传感器,所述光电传感器设置在第二钢化玻璃筒的一侧,所述活动支架的另一侧活动安装有第一t型杆,且第一t型杆的表面套装有第一复位弹簧,所述第一复位弹簧的一端与活动支架的内侧固定连接,所述第一复位弹簧的另一端与第一t型杆的表面固定连接。

8、优选的,所述传动组件包括:主动轮和锥齿轮轴,所述主动轮固定安装在第一螺旋杆上端的表面,所述锥齿轮轴活动贯穿在相邻所述支撑板上端的内部,所述锥齿轮轴底部的表面与锥齿轮的表面相啮合,所述锥齿轮轴的顶部固定连接有从动轮,且从动轮与主动轮之间安装有皮带。

9、优选的,所述刮扫组件包括:定位块,所述定位块设有两个,所述定位块的内部活动安装有第二t型杆,两个第二t型杆的一端之间固定连接有刮板,所述第二t型杆的表面固定连接有第二复位弹簧,且第二复位弹簧的一端与定位块的一侧固定连接,所述第二复位弹簧的另一端与第二t型杆的表面固定连接。

10、优选的,所述转动杆的表面固定连接有密封轴承,且密封轴承的内圈与转动杆的表面固定连接,所述密封轴承的外圈与反应炉的内部固定连接。

11、优选的,所述反应炉内部底面的两侧设为斜面。

12、与现有技术相比,本发明的有益效果如下:

13、1.本发明通过驱动电机、第一螺旋杆和传动组件等部件的设置,在对固体物料进行定量送料过程中,通过驱动电机带动着第一螺旋杆转动,在对固体预存仓底部的固体物料进行推送打散,避免出料端的物料填充过度引起堵料问题,同时传动组件的传动,使锥齿轮轴底部与锥齿轮啮合,使第二螺旋杆转动,对第二钢化玻璃筒内部的固体物料均匀推送至初混仓内部;

14、2.本发明通过取料组件、调节组件和第二钢化玻璃筒等部件的设置,通过plc分别对控制第一电动伸缩杆、第二电动伸缩杆和光电传感器进行控制,再通过操作面板设定第一电动伸缩杆的伸缩量并观察第一钢化玻璃筒表面的刻度线,来调节第一钢化玻璃筒内部抽取的液体量的大小,进行对液体物料的定量抽取,通过调节组件调节光电传感器在刻度杆的位置,且通过plc控制,在固体物料输送至光电传感器设定的位置时,由光电传感器发出的信号后,使lpc控制第二电动伸缩杆推动挡板对固体预存仓的底部进行封堵,实现固体物料的定量取料,从而实现液体物料与固定物料的自动定量配比;

15、3.本发明通过反应炉、螺旋叶和刮扫组件等部件的设置,定量配比后的液体物料和固体物料通过转动的螺旋叶进行初步的混合,混合后进入反应炉内部,通过搅拌叶再次进行均匀混合,同时刮扫组件对反应炉内壁上的混合物料进行刮落,避免固液混合物料发生挂壁现象,提高混合的均匀性,从而加快物料反应。

技术特征:

1.一种氧化钇生产专用液体自动配料设备,包括:u型支撑架(1),其特征在于:所述u型支撑架(1)设有两个,两个所述u型支撑架(1)的顶部之间固定安装有支撑板(2),且支撑板(2)内部的一侧安装有液体预存仓(3),所述液体预存仓(3)的底部设置有取料组件(4),且取料组件(4)的顶部一侧与液体预存仓(3)的内部相连通,所述取料组件(4)的底部安装有连接管(5);

2.根据权利要求1所述的一种氧化钇生产专用液体自动配料设备,其特征在于:所述取料组件(4)包括:第一钢化玻璃筒(401)和第一电动伸缩杆(405),所述第一钢化玻璃筒(401)一端的顶部安装在液体预存仓(3)的低部,所述第一钢化玻璃筒(401)一端的侧壁与相邻所述支撑板(2)的侧壁固定连接,所述第一钢化玻璃筒(401)一端的顶部安装有第一单向阀(402),且第一单向阀(402)与液体预存仓(3)的底部相连通,所述第一钢化玻璃筒(401)一端的底部安装有第二单向阀(403),且第二单向阀(403)与连接管(5)的上端相连通,所述第一电动伸缩杆(405)安装在管套(10)的顶部,所述第一钢化玻璃筒(401)的内部安装有活塞(404),且活塞(404)的一侧与第一电动伸缩杆(405)的输出端固定连接。

3.根据权利要求1所述的一种氧化钇生产专用液体自动配料设备,其特征在于:所述调节组件(14)包括:刻度杆(1401),所述刻度杆(1401)的顶部固定连接在连接板(11)的底部,所述刻度杆(1401)的底部固定连接在管套(10)的顶部,所述刻度杆(1401)的表面套装有活动支架(1402),且活动支架(1402)的一侧固定安装有光电传感器(1403),所述光电传感器(1403)设置在第二钢化玻璃筒(9)的一侧,所述活动支架(1402)的另一侧活动安装有第一t型杆(1404),且第一t型杆(1404)的表面套装有第一复位弹簧(1405),所述第一复位弹簧(1405)的一端与活动支架(1402)的内侧固定连接,所述第一复位弹簧(1405)的另一端与第一t型杆(1404)的表面固定连接。

4.根据权利要求1所述的一种氧化钇生产专用液体自动配料设备,其特征在于:所述传动组件(18)包括:主动轮(1801)和锥齿轮轴(1802),所述主动轮(1801)固定安装在第一螺旋杆(8)上端的表面,所述锥齿轮轴(1802)活动贯穿在相邻所述支撑板(2)上端的内部,所述锥齿轮轴(1802)底部的表面与锥齿轮(16)的表面相啮合,所述锥齿轮轴(1802)的顶部固定连接有从动轮(1803),且从动轮(1803)与主动轮(1801)之间安装有皮带(1804)。

5.根据权利要求1所述的一种氧化钇生产专用液体自动配料设备,其特征在于:所述刮扫组件(25)包括:定位块(2501),所述定位块(2501)设有两个,所述定位块(2501)的内部活动安装有第二t型杆(2502),两个第二t型杆(2502)的一端之间固定连接有刮板(2503),所述第二t型杆(2502)的表面固定连接有第二复位弹簧(2504),且第二复位弹簧(2504)的一端与定位块(2501)的一侧固定连接,所述第二复位弹簧(2504)的另一端与第二t型杆(2502)的表面固定连接。

6.根据权利要求1所述的一种氧化钇生产专用液体自动配料设备,其特征在于:所述转动杆(22)的表面固定连接有密封轴承,且密封轴承的内圈与转动杆(22)的表面固定连接,所述密封轴承的外圈与反应炉(19)的内部固定连接。

7.根据权利要求1所述的一种氧化钇生产专用液体自动配料设备,其特征在于:所述反应炉(19)内部底面的两侧设为斜面。

技术总结

本发明涉及氧化钇生产设备技术领域,本发明公开了一种氧化钇生产专用液体自动配料设备,包括:U型支撑架,所述U型支撑架设有两个,两个所述U型支撑架的顶部之间固定安装有支撑板,且支撑板内部的一侧安装有液体预存仓,所述液体预存仓的底部设置有取料组件。本发明安装有驱动电机、第一螺旋杆和传动组件等部件的设置,在对固体物料进行定量送料过程中,通过驱动电机带动着第一螺旋杆转动,在对固体预存仓底部的固体物料进行推送打散,避免出料端的物料填充过度引起堵料问题,同时传动组件的传动,使锥齿轮轴底部与锥齿轮啮合,使第二螺旋杆转动,对第二钢化玻璃筒内部的固体物料均匀推送至初混仓内部。

技术研发人员:徐勇,徐进

受保护的技术使用者:宣城晶瑞新材料有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!