超滤膜的清洗方法与流程

本发明属于超滤膜的清洗,具体涉及一种超滤膜的清洗方法。

背景技术:

1、在现有技术中,超滤膜的清洗技术已广泛应用于超滤膜工艺处理中,是超滤膜必不可少的组成部分。

2、超滤膜具有出水水质好,占地面积小,自动化程度高等优点,为确保超滤膜组件的正常运行,需要定期或定时对超滤膜进行清洗。超滤膜的清洗技术是利用离心泵提供驱动力,以化学药剂对中空纤维膜丝内外表面的污染物质进行化学反应,使污染物质从膜丝内外表面脱离,从而恢复膜组件的产水性能。

3、为确保膜丝表面长时间截留污染物后的清洗恢复,需要系统性的,完整性的对膜组件进行清洗恢复。现有的超滤膜清洗技术,将管路与产水口连接,采用离心泵,低流量(<50l/m2h)进行运转,连通膜丝内部以及膜池,使高浓度的化学药剂在膜系统中循环往复累积4个小时以上,药剂清洗过程中,会停泵加入曝气,使污染物质从膜丝外表面脱落,清洗完成后使用水洗置换膜丝内部的化学药剂。低流量(<50l/m2h)清洗使得高浓度的化学药剂只是在超滤膜中做无效循环往复运动,而没有使药剂与污染物质完全接触,达到完全清洗的效果。

4、同时,原有技术未考虑到超滤膜丝的沿程水力损失。超滤膜丝的沿程水力损失是由于膜丝本身的出水通道及膜丝有效长度决定的。膜丝出水通道一般都在0.5-2mm之间,膜丝有效长度均大于500mm,膜丝内的流体流速一般不超过1m/s。膜丝出水通道小,而膜丝长度长,流体在其中所产生的沿程水力损失随膜丝长度的增加而增加。因而不能合理的,完整性的对膜组件进行清洗恢复,使得膜恢复不彻底,清洗后超滤膜压差增长快,清洗频繁,提高了膜系统的运行费用成本,从而极大的影响了超滤膜的推广使用。

技术实现思路

1、本发明的目的在于克服现有技术中的缺点,提供一种超滤膜的清洗方法。

2、为实现上述目的,本发明采用的技术方案为:

3、一种超滤膜的清洗方法,其特征在于,包括下述步骤:

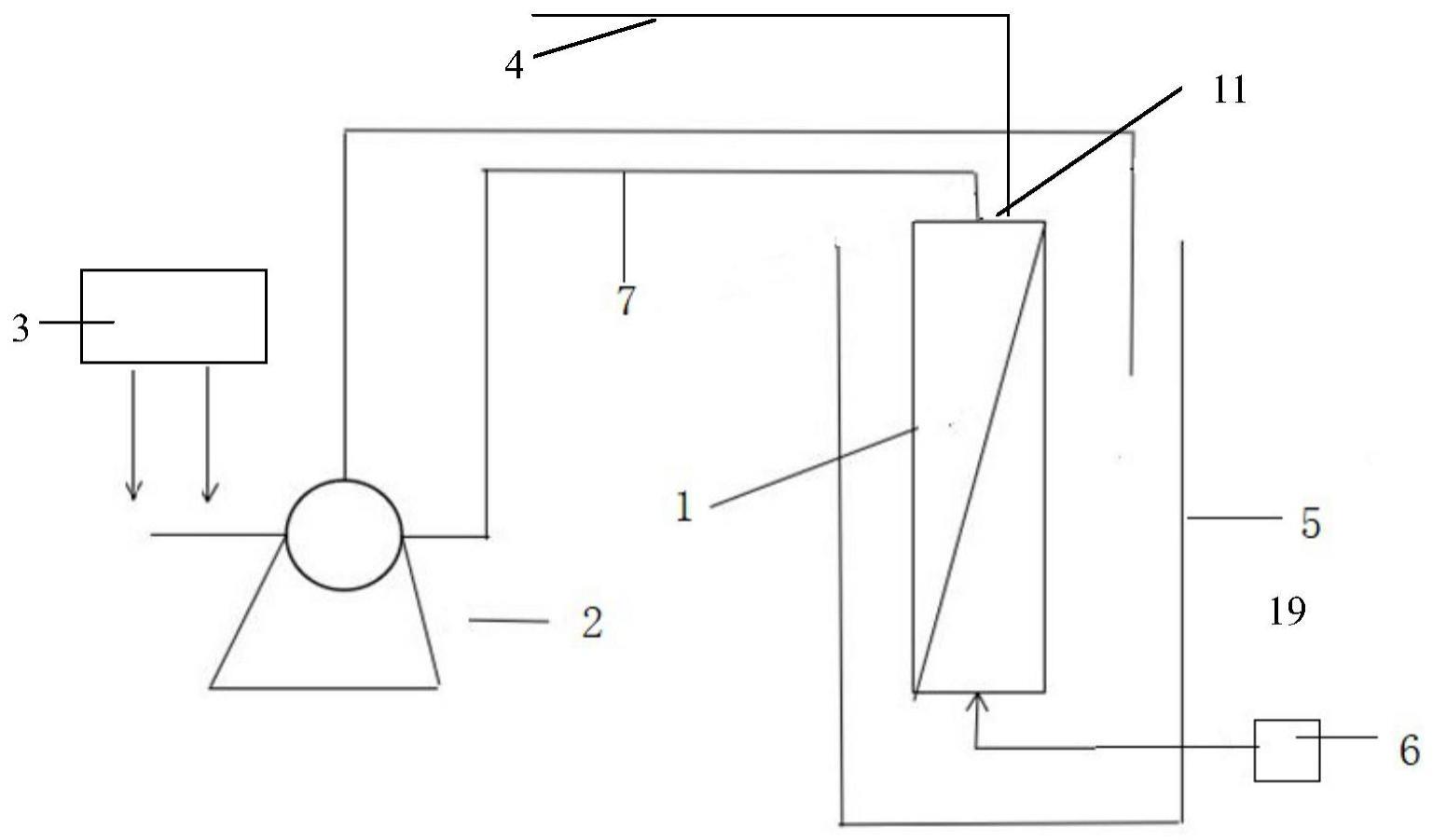

4、1)清洗循环;将化学药剂池通过管路与膜组件以及膜池连接形成回路;对膜组件进行化学药剂清洗;

5、2)清洗循环结束后,对膜丝的内部进行充气,充气管路与产水口连通,将气体经由产水口充入膜丝内部并保持一定时间;在膜丝内入口处压力到达所充入气体压力值后,通过曝气管路连通曝气入口与曝气器对膜丝的外壁进行曝气;

6、3)膜丝内部充入气体保持时间结束后,停止充气,气体经由产水口排出,膜池中的药剂经由膜丝外壁进入膜丝内部,将化液池通过管路与所述的产水口以及膜池连接形成回路;

7、4)重复步骤1)-步骤3);

8、5)将膜池内的化学药剂排空,再向膜丝内部充入气体,排空膜丝内部的药剂,向膜池中注入所需过滤流体后,排出膜丝内部充入气体,从而达到清洗效果;

9、其中,所述的超滤膜包括膜丝、产水端以及曝气端;所述的产水端包括产水口;所述的产水口与所述的膜丝的内部通道联通;所述的曝气端包括曝气入口;所述的曝气入口与膜丝的外壁连通;所述的超滤膜置于膜池中;

10、优选的,步骤4)的重复次数大于等于2次。

11、优选的,步骤2)中曝气量不大于20m3/h/支,曝气时间不大于10分钟。

12、优选的,步骤2)中将气体经由产水口充入膜丝内部后保持1-10分钟。

13、优选的,步骤1)中的清洗压力为-60至260kpa,清洗流量为50-300l/m2h,清洗循环时间为1-3h。

14、步骤2)将气体经由产水口充入膜丝内部并保持一定时间中充入气体压力不大于100kpa。

15、步骤2)将气体经由产水口充入膜丝内部并保持一定时间中,膜丝的有效长度为600-2000mm,充入气体压力30-100kpa。

16、与现有技术相比,本发明的有益效果是:

17、本申请的超滤膜的清洗方法,是一种完整性的,整体的清洗过程。利用气体压迫、膜丝外部的曝气及化学药剂三者的作用下实现膜丝外壁的清洗。相较于传统的实施例方式,清洗后的膜组件性能恢复的能力更强。

技术特征:

1.一种超滤膜的清洗方法,其特征在于,包括下述步骤:

2.根据权利要求1所述的超滤膜的清洗方法,其特征在于,步骤4)的重复次数大于等于2次。

3.根据权利要求1所述的超滤膜的清洗方法,其特征在于,步骤2)中曝气量不大于20m3/h/支,曝气时间不大于10分钟。

4.根据权利要求1所述的超滤膜的清洗方法,其特征在于,步骤2)中将气体经由产水口充入膜丝内部后保持1-10分钟。

5.根据权利要求1所述的超滤膜的清洗方法,其特征在于,步骤1)中的清洗压力为-60至260kpa,清洗流量为50-300l/m2h,清洗循环时间为1-3h。

6.根据权利要求1所述的超滤膜的清洗方法,其特征在于,步骤2)将气体经由产水口充入膜丝内部并保持一定时间中充入气体压力不大于100kpa。

7.根据权利要求6所述的超滤膜的清洗方法,其特征在于,步骤2)将气体经由产水口充入膜丝内部并保持一定时间中,膜丝的有效长度为600-2000mm,充入气体压力30-100kpa。

技术总结

本发明属于超滤膜的清洗技术领域,具体涉及一种超滤膜的清洗方法,包括下述步骤:1)清洗循环;2)清洗循环结束后,对膜组件中的膜丝的内部进行充气;在膜丝内入口处压力到达所充入气体压力值后,通过曝气管路连通曝气入口与曝气器对膜丝的外壁进行曝气;3)膜丝内部充入气体保持时间结束后,停止充气,将化液池通过管路与所述的产水口以及膜池连接形成回路;4)重复步骤1)‑步骤3);5)将膜池内的化学药剂排空。本申请的超滤膜的清洗方法,是一种完整性的,整体的清洗过程。利用气体压迫、膜丝外部的曝气及化学药剂三者的作用下实现膜丝外壁的清洗。相较于传统的实施例方式,清洗后的膜组件性能恢复的能力更强。

技术研发人员:陈铎,吕晓龙,吴瑞军,胡长鑫,张震,袁心

受保护的技术使用者:天津膜天膜科技股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!