一种用于碳化硅化学气相沉积设备的液态源物质的鼓泡器的制作方法

本申请涉及碳化硅化学气相沉积设备,具体的涉及一种用于碳化硅化学气相沉积设备的液态源物质的鼓泡器。

背景技术:

1、碳化硅化学气相沉积(cvd)设备常用的液态源物质,包括但不限于三氯氢硅(trichlorosilane,tcs),其以液态形式存储、运输、补充添加,以气态形式进入反应腔内进行工艺反应。采用气态是因为外延生长过程要求源物质能够均匀分布,甚至在微观上分布也足够均匀。鼓泡器使用时利用载气作为运载工具将源物质的蒸汽携带到所需位置,在实际使用中载气携带的蒸汽中包含液滴,液滴若进入反应腔内会在基片/晶圆上形成有害的缺陷;液滴若滞留在气路系统中会影响供气的成分,积液会造成控制系统工作异常。积液若再次被气流带走,将成为反应腔处的液滴来源之一。

2、为此,需要改进鼓泡器的结构,以减少液滴进入工艺的管路中。

技术实现思路

1、为解决上述存在的缺点,本申请的目的在于:提供一种用于碳化硅化学气相沉积设备的液态源物质的鼓泡器,通过对鼓泡器内部的结构改进尽量减少流出的液滴数量进而降低由此引发的不良。

2、为了达到以上目的,本申请采用如下技术方案:

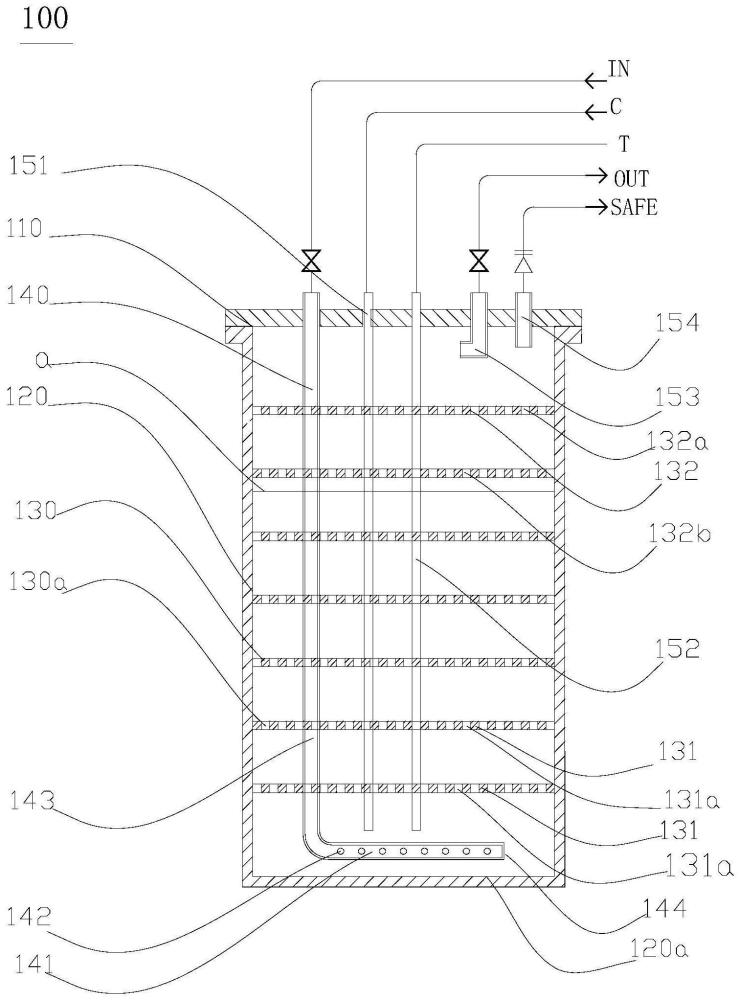

3、一种用于碳化硅化学气相沉积设备的液态源物质的鼓泡器,其特征在于,包括:

4、壳体,配置于所述壳体一侧开口部的盖板,

5、所述壳体内配置有载气部件、补液管及复数层间隔设置的隔板,

6、所述隔板上设置有复数贯穿孔;

7、所述载气部件包括:沿所述壳体的轴线设置的第一管道,所述第一管道一侧端设置有第二管道,且第二管道的表面上设置有复数穿孔,所述第一管道的远离第二管道侧穿过盖板并用于与载气进气管连接,

8、所述补液管的一侧端穿过所述盖板并连接至补液管道,另一测端靠近壳体的底部。通过对鼓泡器内部的结构改进尽量减少流出的液滴数量进而降低由此引发的不良。较佳的,该载气部件呈l型或截面呈l型。

9、优选的,该第一管道靠近所述壳体的内壁,

10、所述第二管道呈直管状,且一侧的端部具有端盖,所述端盖上设有穿孔,且所述第二管道的长度与筒状壳体的内径比介于0.8-0.95,或

11、所述第二管道呈盘旋的螺旋状。该第二管道靠近壳体的底部侧,这样在筒状壳体的径向上第二管道尽量覆盖壳体的内壁,以增大载气散开覆盖的范围。通过螺旋状的设计,增大曝气面积的同时,让气泡均匀散开。

12、优选的,该补液管配置于壳体内的中部,且与所述壳体的轴线平行或大致平行。

13、优选的,该盖板上还设置有导气管及泄气管,

14、所述泄气管上设置有泄气阀;

15、所述导气管经管道连通至反应腔,以向反应腔内供给载气携带的气态的源物质。

16、优选的,该隔板呈圆状,以匹配壳体内的形状。

17、优选的,该隔板包括复数第一隔板及复数第二隔板,

18、复数所述第一隔板浸没于液态源物质内,且所述第一隔板上设有贯穿的孔,相邻2层的第一隔板上的孔交错设置。

19、优选的,该复数第一隔板间等间隔设置或复数第一隔板间的间隔逐渐变大或逐渐变小。

20、优选的,该至少两第二隔板间隔的设置于所述壳体内的液态源物质的液面a的上方,且两层所述第二隔板上的孔交错设置。

21、优选的,该第二隔板上设置的孔的轴线与所述壳体的轴线的夹角小于90且大于等于0°。

22、优选的,该复数第二隔板上孔的数量配置成从液面侧向盖板侧逐渐增大,或,

23、每层第二隔板上孔的累计过流面积(气体流过穿孔的横截面积)配置成从液面侧向盖板侧逐渐增大。

24、有益效果

25、本申请提出的鼓泡器通过对其内部结构的改进减少生成的液滴数量,能够在一个数量较低的水平上保持液滴的动态平衡。减少流出的液滴数量(由载气携带)进而降低由此引发的不良。

技术特征:

1.一种用于碳化硅化学气相沉积设备的液态源物质的鼓泡器,其特征在于,包括:

2.如权利要求1所述的鼓泡器,其特征在于,

3.如权利要求1或2所述的鼓泡器,其特征在于,

4.如权利要求3所述的鼓泡器,其特征在于,

5.如权利要求1所述的鼓泡器,其特征在于,

6.如权利要求1所述的鼓泡器,其特征在于,

7.如权利要求6所述的鼓泡器,其特征在于,

8.如权利要求6所述的鼓泡器,其特征在于,

9.如权利要求8所述的鼓泡器,其特征在于,

10.如权利要求6所述的鼓泡器,其特征在于,

技术总结

本申请公开一种用于碳化硅化学气相沉积设备的液态源物质的鼓泡器,其包括:壳体,配置于所述壳体一侧开口部的盖板,所述壳体内配置有L型的载气部件、补液管及复数层间隔设置的隔板,所述隔板上设置有复数贯穿孔;所述载气部件包括:沿所述壳体的轴线设置的第一管道,所述第一管道一侧端设置有沿壳体的径向延伸第二管道,且第二管道的表面上设置有复数穿孔,所述第一管道的远离第二管道侧穿过盖板并用于与载气进气管连接,所述补液管的一侧端穿过所述盖板并连接至补液管道,另一测端靠近壳体的底部。通过这样的设计以尽量减少载气携带的汽化的源物质中夹杂的液滴,减少液滴引发的缺陷。

技术研发人员:黄名海,韩跃斌,卜苏琴

受保护的技术使用者:芯三代半导体科技(苏州)有限公司

技术研发日:

技术公布日:2024/6/23

- 还没有人留言评论。精彩留言会获得点赞!