微粒载体加工装置的制作方法

本发明涉及一种微粒载体加工装置,属于催化剂加工设备。

背景技术:

1、对载体微粒进行活性物质的浸渍已得到催化剂等物质在化工领域较为常见。其中,具有多孔结构的载体微粒在负载有效组分的过程中,浸渍液在毛细管力的作用下,由表面吸入到载体细孔中,溶质的有效组分随溶液内壁渗透、扩散,进而被载体表面的活性点吸附,或沉积或离子交换,甚至发生反应,最后使活性组分负载在载体上。

2、在催化剂的制备工艺中,浸渍可以分为间歇式浸渍和连续式浸渍两种方式。其中,间歇式浸渍的过程按批次完成,即将制备好的催化剂载体在含有活性组分的金属盐浸渍液中浸泡一定的时间,达到吸附平衡后将剩余的液体除去,再对该催化剂载体进行干燥、煅烧、活化等工艺,制备出催化剂产品。而对于单个有一定体积和结构形状的催化剂载体可以采用吊篮、链条等连续浸渍工艺。

3、现有技术中,催化剂载体经过一定的浸渍时间后,一般将催化剂载体从浸渍液取出后,放置一段时间,然后再转移至烘箱内进行烘干,催化剂载体经过干燥等处理后处理为成品,此过程是分批完成,需要耗费大量时间,导致效率较低。

技术实现思路

1、本发明的目的是提供一种微粒载体加工装置,该微粒载体加工装置既改善了催化剂加工过程的连贯性,提高了整体的加工效率,又减少了催化剂载体在浸渍的过程中粘附在罐体内壁上的情况,提高了催化剂载体的良品率。

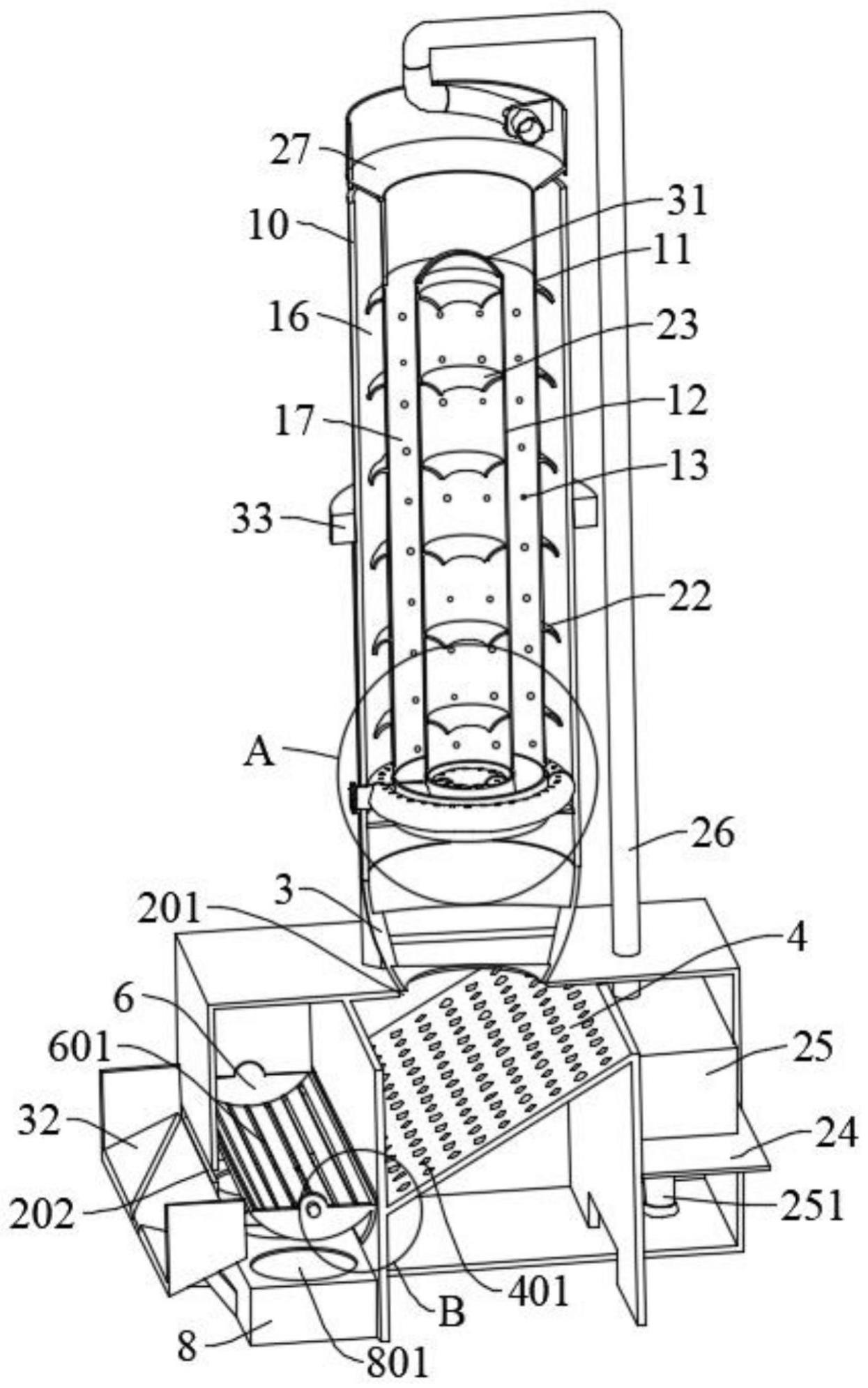

2、为达到上述目的,本发明采用的技术方案是:一种微粒载体加工装置,包括:反应釜,该装载有物料的反应釜安装在一箱体的顶部,该物料为催化剂载体与浸渍液的固液混合物,一星型卸料器设置在反应釜与箱体之间,在所述箱体的侧壁开设有一第一出料口;

3、位于箱体内部且在星型卸料器下方设置有一具有滤孔的过滤板,该过滤板以倾斜的方式设置,位于此过滤板的底端与第一出料口之间设置一开设有第二出料口的分隔板,位于第一出料口与第二出料口之间设置有一具有透风条的干燥摇篮,此干燥摇篮通过一转轴与箱体内壁转动连接,位于干燥摇篮下方设置有一热风机,该热风机的顶部具有若干个出风口,在箱体底部且位于热风机下方设置有若干个入风口;

4、所述反应釜进一步包括:竖直设置的第一罐体、第二罐体和第三罐体,此第二罐体、第三罐体的侧壁均具有若干个透气孔,一具有环形通孔的承载板安装在第一罐体内部的底端,所述第二罐体、第三罐体设置在承载板上且分别位于环形通孔两侧,从而在第一罐体与第二罐体之间形成第一腔体、在第二罐体与第三罐体之间形成第二腔体,此装有催化剂载体与浸渍液的第二腔体上、下贯通;

5、位于承载板上方且在第一腔体下部设置有第一曝气环、在第三罐体底端设置有一第二曝气环,此第一曝气环、第二曝气环的顶部均开设有若干个出气孔,所述第一曝气环与第二曝气环之间通过一连通管连通,在第二罐体相背于第三罐体的一侧且沿第二罐体的长度方向设置有若干个第一挡气环,沿竖直方向在所述第三罐体的内壁上设置有若干个第二挡气环。

6、上述技术方案中进一步改进的方案如下:

7、1. 上述方案中,在所述过滤板与箱体内壁之间水平横置有一固定板,该固定板的顶部安装有一抽液泵,所述反应釜顶端与抽液泵之间设置有一回流管。

8、2. 上述方案中,所述第二罐体的顶端安装有一导液锥。

9、3. 上述方案中,所述回流管的一端位于导液锥内,且该端沿导液锥内壁螺旋设置。

10、4. 上述方案中,一安装有进料管的顶盖设置在导液锥的顶部。

11、5. 上述方案中,所述干燥摇篮的右侧设置有一弧形防护板。

12、6. 上述方案中,所述罐体的外壁上安装有一固定套,该固定套的底部设置有若干个固定杆。

13、7. 上述方案中,所述第三罐体的顶端安装有一分流帽。

14、8. 上述方案中,所述第一出料口的下方设置有一导料板。

15、9. 上述方案中,所述透风条间隔设置。

16、由于上述技术方案的运用,本发明与现有技术相比具有下列优点:

17、1、本发明微粒载体加工装置,其位于箱体内部以倾斜的方式设置的过滤板位于星型卸料器下方,位于第一出料口与第二出料口之间设置有一具有透风条的干燥摇篮,位于干燥摇篮下方设置有一热风机,该热风机的顶部具有若干个出风口,催化剂载体与浸渍液的固液混合物通过此过滤板将催化剂载体与浸渍液进行分离,催化剂在过滤板上滚动的过程中也大大降低了催化剂表面的湿润度,催化剂通过第二出料口进入具有透风条的干燥摇篮内,通过热风机吹出的热风对位于干燥摇篮内的催化剂载体进行干燥,提高了催化剂载体热风干燥的均匀性,也改善了催化剂加工过程的连贯性,也节约了催化剂静置沥干的时间,从而提高了整体的加工效率;还有,其位于第一罐体内部的第二罐体、第三罐体的侧壁均具有若干个透气孔,在第二罐体相背于第三罐体的一侧且沿第二罐体的长度方向设置有若干个第一挡气环,沿竖直方向在第三罐体的内壁上设置有若干个第二挡气环,第一曝气环、第二曝气环在第一腔体、第三罐体内部产生密集小气泡,在第一挡气环、第二挡气环的阻挡作用下,使得小气泡进入装有催化剂载体与浸渍液的第二腔体内部,从而可以实现在第二腔体的内、外两侧同时涌出密集小气泡,并且伴随小气泡在第二腔体内上升,又减少了催化剂载体在浸渍的过程中粘附在罐体内壁上的情况,也有利于催化剂载体与浸渍液的混合,改善了催化剂载体与浸渍液混合的充分性,从而提高了催化剂载体的良品率。

18、2、本发明微粒载体加工装置,其过滤板与箱体内壁之间水平横置有一固定板,该固定板的顶部安装有一抽液泵,反应釜顶端与抽液泵之间设置有一回流管,催化剂载体沿倾斜设置的过滤板滚动,浸渍液穿过此过滤板上的通孔落入箱体内部,催化剂载体与浸渍液的分离,实现对浸渍液的回收,再通过抽液泵将箱体内的液体重新抽回至反应釜内,从而可以实现对浸渍液的循环利用,大大节约了浸渍液的使用量,也提高了浸渍液的使用效率。

技术特征:

1.一种微粒载体加工装置,包括:反应釜(1),其特征在于:该装载有物料的反应釜(1)安装在一箱体(2)的顶部,该物料为催化剂载体与浸渍液的固液混合物,一星型卸料器(3)设置在反应釜(1)与箱体(2)之间在所述箱体(2)侧壁开设有一第一出料口(202);

2.根据权利要求1所述的微粒载体加工装置,其特征在于:在所述过滤板(2)与箱体(2)内壁之间水平横置有一固定板(24),该固定板(24)的顶部安装有一抽液泵(25),所述反应釜(1)顶端与抽液泵(25)之间设置有一回流管(26)。

3.根据权利要求2所述的微粒载体加工装置,其特征在于:所述第二罐体(11)的顶端安装有一导液锥(27)。

4.根据权利要求3所述的微粒载体加工装置,其特征在于:所述回流管(26)的一端位于导液锥(27)内,且该端沿导液锥(27)内壁螺旋设置。

5.根据权利要求3所述的微粒载体加工装置,其特征在于:一安装有进料管(28)的顶盖(29)设置在导液锥(27)的顶部。

6.根据权利要求3所述的微粒载体加工装置,其特征在于:所述干燥摇篮(6)的右侧设置有一弧形防护板(30)。

7.根据权利要求3所述的微粒载体加工装置,其特征在于:所述罐体(1)的外壁上安装有一固定套(33),该固定套(33)的底部设置有若干个固定杆(34)。

8.根据权利要求1所述的微粒载体加工装置,其特征在于:所述第三罐体(12)的顶端安装有一分流帽(31)。

9.根据权利要求1所述的微粒载体加工装置,其特征在于:所述第一出料口(102)的下方设置有一导料板(32)。

10.根据权利要求1所述的微粒载体加工装置,其特征在于:所述透风条(601)间隔设置。

技术总结

本发明公开一种微粒载体加工装置,其位于箱体内部且在星型卸料器下方设置有一具有滤孔的过滤板,位于第一出料口与第二出料口之间设置有一具有透风条的干燥摇篮,位于干燥摇篮下方设置有一热风机,此第二罐体、第三罐体的侧壁均具有若干个透气孔,位于承载板上方且在第一腔体下部设置有第一曝气环、在第三罐体底端设置有一第二曝气环,在第二罐体相背于第三罐体的一侧且沿第二罐体的长度方向设置有若干个第一挡气环,沿竖直方向在第三罐体的内壁上设置有若干个第二挡气环。本发明微粒载体加工装置既改善了催化剂加工过程的连贯性,提高了整体的加工效率,又减少了催化剂载体在浸渍的过程中粘附在罐体内壁上的情况,提高了催化剂载体的良品率。

技术研发人员:金闯,高金龙,熊娟,薄运康,邵鑫荣,邹建国,郭景刚

受保护的技术使用者:太仓斯迪克新材料科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!