一种曝气沉砂池的除渣装置的制作方法

1.本实用新型属于水污染控制领域,具体涉及一种曝气沉砂池的除渣装置。

背景技术:

2.污水处理厂预处理工段曝气沉砂池,曝气作用下部分无机颗粒下沉,部分悬浮颗粒会上浮产生大量浮渣,仅依靠人工手持简易工具定期打捞,不但费时费力而且浮渣残留量较多,影响下一道工序处理,且人工打捞浮渣存在易发生坠落入曝气沉砂池的安全隐患。

3.目前,污水处理厂曝气沉砂池浮渣槽通常采用钢筋混凝土池体,预埋浮渣排出管,通过桁车吸砂机带动刮渣板运动,将浮渣刮入浮渣井,进而实现浮渣的去除。然而,实际使用中,水量变化会导致液位变化,进而常常出现浮渣槽与刮渣板标高不匹配,无法收集浮渣,进而需要人工打捞的情况。

4.公开号为cn206823262u的专利,公开了一种曝气沉砂池浮渣清除装置,包括刮渣板和牵引电磁铁,所述刮渣板通过连接杆安装在吸砂机行车框架底部;所述牵引电磁铁固定安装在吸砂机行车框架上面,吸砂机行车框架上设有板式锯齿状挂钩,所述刮渣板通过外力可以带动连接杆上移,从而使连接杆挂在板式锯齿状挂钩上;所述牵引电磁铁通过钢丝绳连接板式锯齿状挂钩;通过牵引电磁铁动作拉紧钢丝绳使得连接杆从板式锯齿状挂钩上滑落。该专利一定程度上可以改善人工打捞费时费力而且浮渣残留量较多的情况,但依然存在液位变化导致浮渣槽与刮渣板标高不匹配,收集浮渣效果差的问题。

技术实现要素:

5.为了解决现有技术中存在的浮渣槽与刮渣板标高不匹配从而收集浮渣效果差的问题,本实用新型提供了一种曝气沉砂池的除渣装置,该除渣装置可利用气提去除浮渣,无需安装刮渣板,可根据液位调整高度,克服了传统刮渣板标高与浮渣区液位变化不匹配而导致浮渣无法收集的问题。

6.本实用新型要解决的技术问题通过以下技术方案实现:

7.一种曝气沉砂池的除渣装置,包括:气提风机、排砂气提管、排渣气提管和u型排渣管;

8.所述气提风机的出口分别与排渣气提管、排砂气提管连通;

9.所述排砂气提管上安装有排砂气提管阀门,所述排渣气提管上安装有排渣气提管阀门;

10.所述u型排渣管的一侧与排渣气提管连接,所述u型排渣管的进口端安装有调节阀。

11.进一步地,上述曝气沉砂池的除渣装置,安装在曝气沉砂池的上方,所述曝气沉砂池包括浮渣区、曝气区和集砂区。

12.进一步地,上述曝气沉砂池的上方安装有桁车式吸砂机。

13.进一步地,上述u型排渣管安装在浮渣区,所述u型排渣管的进口根据浮渣区实际

液位高度通过调节阀进行调整,将浮渣排至集砂区。

14.进一步地,排渣时,桁车式吸砂机运行,桁车式吸砂机运动可带动u型排渣管运动,气提风机工作,关闭排砂气提管阀门,打开排渣气提管阀门,浮渣区表层的浮渣通过u型排渣管被气提至集砂区,进而排入后端进行渣水分离,浮渣分离至栅渣小车,水分离至排水管网。

15.进一步地,排砂时,桁车式吸砂机运行,桁车式吸砂机运动可带动u型排渣管运动,气提风机工作,打开排砂气提管阀门,关闭排渣气提管阀门,经过曝气,污水中的砂砾沉至曝气区底部,并通过排砂气提管被气提进入集砂区,进而排入后端实现砂水分离,砂石分离至栅渣小车,水分离至排水管网。

16.进一步地,上述排砂气提管、排渣气提管和u型排渣管均采用不锈钢材质。

17.与现有技术相比,本实用新型的有益效果:

18.本实用新型的曝气沉砂池的除渣装置包括气提风机、排砂气提管、排渣气提管和u型排渣管,气提风机的出口分别与排渣气提管、排砂气提管连通,排砂气提管上安装有排砂气提管阀门,排渣气提管上安装有排渣气提管阀门,u型排渣管的一侧与排渣气提管连接,u型排渣管的进口端安装有调节阀。该除渣装置利用桁车吸砂机已有的气提风机,即可利用气提去除浮渣,无需安装刮渣板;该除渣装置可根据液位调整高度,克服了传统刮渣板标高与浮渣区液位变化不匹配而导致浮渣无法收集的问题,可免去人工捞渣,实现了浮渣的自动化清理。

附图说明

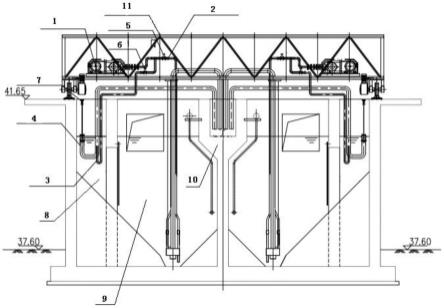

19.图1是本实用新型曝气沉砂池的除渣装置示意图。

20.图2是与本实用新型最接近的曝气沉砂池的除渣装置示意图。

21.图中:1、气提风机;2、排砂气提管;3、排渣气提管;4、u型排渣管;5、排砂气提管阀门;6、排渣气提管阀门;7、调节阀;8、浮渣区;9、曝气区;10、集砂区;11、桁车式吸砂机。

具体实施方式

22.下面结合具体实施例对本实用新型做进一步详细的描述,但本实用新型的实施方式不限于此。

23.本实施例提供了一种曝气沉砂池的除渣装置,该除渣装置利用气提去除浮渣,无需安装刮渣板,可根据液位调整高度,克服了传统刮渣板标高与浮渣区液位变化不匹配而导致浮渣无法收集的问题,打捞浮渣效果好,同时避免了人工打捞浮渣存在易发生坠落入曝气沉砂池的安全隐患。

24.参照附图1,该曝气沉砂池的除渣装置,包括:气提风机1、排砂气提管2、排渣气提管3和u型排渣管4。气提风机1的出口分别与排砂气提管2、排渣气提管3连通。排砂气提管2上安装有排砂气提管阀门5,排渣气提管3上安装有排渣气提管阀门6。u型排渣管4的一侧与排渣气提管3连接,u型排渣管4的进口端安装有调节阀7。本实施例的排砂气提管2、排渣气提管3和u型排渣管4均采用不锈钢材质,u型排渣管4的一侧与排渣气提管3的一端采用焊接固定连接。

25.本实施例的曝气沉砂池的除渣装置,安装在曝气沉砂池的上方,曝气沉砂池包括

浮渣区8、曝气区9和集砂区10。曝气沉砂池的上方安装有桁车式吸砂机11,桁车式吸砂机11中包含气提风机1。

26.u型排渣管4安装在浮渣区8,u型排渣管4的进口根据浮渣区8实际液位高度通过调节阀7进行调整,将浮渣排至集砂区10。

27.需要排渣时,桁车式吸砂机11运行,桁车式吸砂机11运动可带动u型排渣管4运动,气提风机1工作,关闭排砂气提管阀门5,打开排渣气提管阀门6,浮渣区表层的浮渣通过u型排渣管4被气提至集砂区10,进而排入后端进行渣水分离,浮渣分离至栅渣小车,水分离至排水管网。

28.需要排砂时,桁车式吸砂机11运行,桁车式吸砂机11运动可带动u型排渣管4运动,气提风机1工作,打开排砂气提管阀门5,关闭排渣气提管阀门6,经过曝气,污水中的砂砾沉至曝气区9底部,并通过排砂气提管2被气提进入集砂区10,进而排入后端实现砂水分离,砂砾分离至栅渣小车,水分离至排水管网。

29.现有技术中与本发明最接近的一种污水处理厂曝气沉砂池浮渣清除装置,参照附图2,该浮渣清除装置通过桁车吸砂机带动刮渣板运动,将浮渣刮入浮渣井,进而实现浮渣的去除。然而,实际使用中,水量变化会导致液位变化,进而常常出现浮渣液位与刮渣板标高不匹配,无法收集浮渣,进而需要人工打捞的情况。

30.以上内容是结合具体的优选实施方式对本实用新型所作的进一步详细说明,不能认定本实用新型的具体实施只局限于这些说明。对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本实用新型的保护范围。

技术特征:

1.一种曝气沉砂池的除渣装置,其特征在于:包括:气提风机(1)、排砂气提管(2)、排渣气提管(3)和u型排渣管(4);所述气提风机(1)的出口分别与排砂气提管(2)、排渣气提管(3)连通;所述排砂气提管(2)上安装有排砂气提管阀门(5),所述排渣气提管(3)上安装有排渣气提管阀门(6);所述u型排渣管(4)的一侧与排渣气提管(3)连接,所述u型排渣管(4)的进口端安装有调节阀(7)。2.根据权利要求1所述的曝气沉砂池的除渣装置,其特征在于,安装在曝气沉砂池的上方,所述曝气沉砂池包括浮渣区(8)、曝气区(9)和集砂区(10)。3.根据权利要求2所述的曝气沉砂池的除渣装置,其特征在于,所述曝气沉砂池的上方安装有桁车式吸砂机(11)。4.根据权利要求2所述的曝气沉砂池的除渣装置,其特征在于,所述u型排渣管(4)安装在浮渣区(8),所述u型排渣管(4)的进口根据浮渣区(8)实际液位高度通过调节阀(7)进行调整,将浮渣排至集砂区(10)。5.根据权利要求3所述的曝气沉砂池的除渣装置,其特征在于,排渣时,桁车式吸砂机(11)运行,桁车式吸砂机(11)运动可带动u型排渣管(4)运动,气提风机(1)工作,关闭排砂气提管阀门(5),打开排渣气提管阀门(6),浮渣区表层的浮渣通过u型排渣管(4)被气提至集砂区(10),进而排入后端进行渣水分离,浮渣分离至栅渣小车,水分离至排水管网。6.根据权利要求3所述的曝气沉砂池的除渣装置,其特征在于,排砂时,桁车式吸砂机(11)运行,桁车式吸砂机(11)运动可带动u型排渣管(4)运动,气提风机(1)工作,打开排砂气提管阀门(5),关闭排渣气提管阀门(6),经过曝气,污水中的砂砾沉至曝气区(9)底部,并通过排砂气提管(2)被气提进入集砂区(10),进而排入后端实现砂水分离,砂石分离至栅渣小车,水分离至排水管网。7.根据权利要求1所述的曝气沉砂池的除渣装置,其特征在于,所述排砂气提管(2)、排渣气提管(3)和u型排渣管(4)均采用不锈钢材质。

技术总结

本实用新型具体涉及一种曝气沉砂池的除渣装置,该曝气沉砂池的除渣装置包括气提风机、排砂气提管、排渣气提管和U型排渣管,气提风机的出口分别与排渣气提管、排砂气提管连通,排砂气提管上安装有排砂气提管阀门,排渣气提管上安装有排渣气提管阀门,U型排渣管的一侧与排渣气提管连接,U型排渣管的进口端安装有调节阀。本实用新型曝气沉砂池的除渣装置可利用气提去除浮渣,无需安装刮渣板,可根据液位调整高度,克服了传统刮渣板标高与浮渣区液位变化不匹配而导致浮渣无法收集的问题。液位变化不匹配而导致浮渣无法收集的问题。液位变化不匹配而导致浮渣无法收集的问题。

技术研发人员:刘丽君 李红博 张薛龙 姚亮 潘志平

受保护的技术使用者:北京恩菲环保技术有限公司

技术研发日:2022.01.05

技术公布日:2022/8/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1