螺旋绞龙往复冲推式生物炭搅拌器

1.本发明创造属于生物制品加工设备,主要涉及一种螺旋绞龙往复冲推式生物炭搅拌器。

背景技术:

2.近些年来,随着化学肥料、化学农药、化学除草剂的使用,土壤中重金属和有害元素含量增多,农用土地受到了较为严重的破坏,同时造成农作物中含有的有害成份残留量增加,危害着人类身体健康。针对上述问题,我国已开始对受到破坏的农用土地进行修复研究,其中包括用于修复土地使用的生物炭制剂材料,由于炭元素对重金属有极好的吸收功能,在修复土地的试验研究中取得了较好的技术效果,因此生物炭的生产加工提到日程上来。在生物炭制剂加工中,各元素成份的均匀混合极其重要,但现用的生物炭搅拌设备很难达到各元素成份的高度均匀性,且生产效率低,影响并降低了生物炭制剂的使用效果。

技术实现要素:

3.本发明创造的目的就是针对上述现有技术存在的问题,结合生物炭制剂批量生产加工使用的实际需要,研究设计一种螺旋绞龙往复冲推式生物炭搅拌器,达到生物炭制剂各元素成份混拌均匀性好、生产效率高的目的。

4.本发明创造的目的是这样实现的:在底座上倾斜角度可调节地铰连安装罐体,双向液压油缸的两端分别铰连在罐体和底座上,在所述罐体中心部位上可转动地安装驱动轴,轴向推料绞龙叶片固配在驱动轴上,在罐体左端壁的上侧部位上设置可开启和关闭的出料口,进料口设置在罐体上侧部位上,在所述罐体体腔内壁面上沿圆周方向设置环形槽轨道,在环形槽轨道槽口部位上配装密封挡圈,在密封挡圈中部位上设有环形间隙,在所述驱动轴右侧部上、位于罐体体腔内侧部位处固装驱动齿轮,齿轮轴可转动地安装在罐体右端壁上,中间齿轮固装在齿轮轴上,所述中间齿轮与驱动齿轮啮合,在所述中间齿轮外部上可转动地相互啮合的套配安装内齿圈,所述内齿圈与驱动齿轮同轴心,在所述驱动轴外部上可转动地套装旋转框架,所述旋转框架的右端头插入安装在内齿圈上成一体,绞龙轴可轴向移动地依次穿过旋转框架和密封挡圈间隙插入在环形槽轨道内,在所述绞龙轴位于旋转框架内侧部位上固装径向推料绞龙叶片,在绞龙轴位于旋转框架外侧部位上依次安装推力轴承、压力弹簧、弹簧座、圆柱齿轮和轴座板,所述绞龙轴可轴向移动地插配在推力轴承上,弹簧座、圆柱齿轮和轴座板与绞龙轴固装配合,所述轴座板与环形槽轨道接触限位配合,所述压力弹簧的两端分别与推力轴承和弹簧座呈挤压接触配合,在所述环形槽轨道的槽底面上沿圆周方向均布固装n个冲推驱动块,所述n个冲推驱动块依次与轴座板呈接触或脱离接触配合,在环形槽轨道一侧壁面上固装环形齿条,所述环形齿条与圆柱齿轮常啮合,至此构成螺旋绞龙往复冲推式生物炭搅拌器。

5.本发明创造采用轴向推料绞龙叶片与径向推料绞龙叶片双向组合搅拌混料结构,配合径向推料绞龙叶片径向往复冲推运动方式,大幅度提高了生物炭混拌加工处理的作业

效率和混拌均匀度,具有结构独特、新颖、合理、生物炭混拌质量好、生产效率高、使用可靠的特点。

附图说明

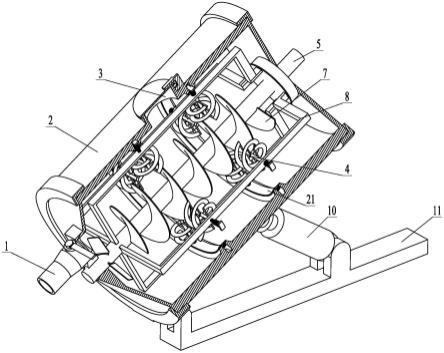

6.图1是螺旋绞龙往复冲推式生物炭搅拌器总体结构示意图;

7.图2是图1中a—a向局部剖视图;

8.图3是图1中b部放大图;

9.图4是绞龙轴装配结构示意图;

10.图5是罐体上的环形槽轨道与冲推驱动块、环形齿条、密封挡圈配置结构示意图;

11.图6是螺旋绞龙往复冲推式生物炭搅拌器总体结构局部剖视三维图。

12.图中件号说明:

13.1、出料口、2、罐体、3、进料口、4、绞龙轴、5、驱动轴、6、内齿圈、7、轴向推料绞龙叶片、8、旋转框架、9、径向推料绞龙叶片、10、双向液压油缸、11、底座、12、驱动齿轮、13、中间齿轮、14、齿轮轴、15、推力轴承、16、压力弹簧、17、环形槽轨道、18、圆柱齿轮、19、轴座板、20、环形齿条、21、密封挡圈、22、弹簧座、23、冲推驱动块。

具体实施方式

14.下面结合附图对本发明创造实施方案进行详细描述。一种螺旋绞龙往复冲推式生物炭搅拌器,在底座11上倾斜角度可调节地铰连安装罐体2,双向液压油缸10的两端分别铰连在罐体2和底座11上,在所述罐体2中心部位上可转动地安装驱动轴5,轴向推料绞龙叶片7固配在驱动轴5上,在罐体2左端壁的上侧部位上设置可开启和关闭的出料口1,进料口3设置在罐体2上侧部位上,在所述罐体2体腔内壁面上沿圆周方向设置环形槽轨道17,在环形槽轨道17槽口部位上配装密封挡圈21,在密封挡圈21中部位上设有环形间隙,在所述驱动轴5右侧部上、位于罐体2体腔内侧部位处固装驱动齿轮12,齿轮轴14可转动地安装在罐体2右端壁上,中间齿轮13固装在齿轮轴14上,所述中间齿轮13与驱动齿轮12啮合,在所述中间齿轮13外部上可转动地相互啮合的套配安装内齿圈6,所述内齿圈6与驱动齿轮12同轴心,在所述驱动轴5外部上可转动地套装旋转框架8,所述旋转框架8的右端头插入安装在内齿圈6上成一体,绞龙轴4可轴向移动地依次穿过旋转框架8和密封挡圈21间隙插入在环形槽轨道17内,在所述绞龙轴4位于旋转框架8内侧部位上固装径向推料绞龙叶片9,在绞龙轴4位于旋转框架8外侧部位上依次安装推力轴承15、压力弹簧16、弹簧座22、圆柱齿轮18和轴座板19,所述绞龙轴4可轴向移动地插配在推力轴承15上,弹簧座22、圆柱齿轮18和轴座板19与绞龙轴4固装配合,所述轴座板19与环形槽轨道17接触限位配合,所述压力弹簧16的两端分别与推力轴承15和弹簧座22呈挤压接触配合,在所述环形槽轨道17的槽底面上沿圆周方向均布固装n个冲推驱动块23,所述n个冲推驱动块23依次与轴座板19呈接触或脱离接触配合,在环形槽轨道17一侧壁面上固装环形齿条20,所述环形齿条20与圆柱齿轮18常啮合。

15.作业使用时,利用双向液压油缸10的回缩将罐体2在底座11上置于水平状态,将生物炭原料从进料口3处送入罐体2内,外输动力通过驱动轴5带动轴向推料绞龙叶片7和驱动齿轮12转动,轴向推料绞龙叶片7对生物炭原料进行轴向推移混拌,同时,转动地驱动齿轮12依次经中间齿轮13、内齿圈6驱动旋转框架8转动,并通过绞龙轴4带动圆柱齿轮18和轴座

板19在环形槽轨道17内做圆周公转运动,在环形齿条20驱动下圆柱齿轮18带动绞龙轴4自转,经绞龙轴4上的径向推料绞龙叶片9对生物炭原料进行径向推移混拌;当轴座板19与冲推驱动块23接触时,轴座板19通过圆柱齿轮18、弹簧座22向内推动绞龙轴4运动,此时压力弹簧16受到压缩压力升高,径向推料绞龙叶片9对被混拌的生物炭原料完成冲推送料搅拌,在轴座板19脱离与冲推驱动块23的接触时,在压力弹簧16反作用力推动下,通过弹簧座22、圆柱齿轮18使轴座板19回复到位于环形槽轨道17的初始位置处,依次反复冲推运动。混拌作业结束时,利用双向液压油缸10油缸杆伸长,使罐体2在底座11上呈上倾状态,开启出料口1,继续转动地轴向推料绞龙叶片7和径向推料绞龙叶片9将生物炭成品从出料口1处排出,完成搅拌作业。

技术特征:

1.一种螺旋绞龙往复冲推式生物炭搅拌器,在底座(11)上倾斜角度可调节地铰连安装罐体(2),双向液压油缸(10)的两端分别铰连在罐体(2)和底座(11)上,在所述罐体(2)中心部位上可转动地安装驱动轴(5),轴向推料绞龙叶片(7)固配在驱动轴(5)上,在罐体(2)左端壁的上侧部位上设置可开启和关闭的出料口(1),进料口(3)设置在罐体(2)上侧部位上,其特征在于:在所述罐体(2)体腔内壁面上沿圆周方向设置环形槽轨道(17),在环形槽轨道(17)槽口部位上配装密封挡圈(21),在密封挡圈(21)中部位上设有环形间隙,在所述驱动轴(5)右侧部上、位于罐体(2)体腔内侧部位处固装驱动齿轮(12),齿轮轴(14)可转动地安装在罐体(2)右端壁上,中间齿轮(13)固装在齿轮轴(14)上,所述中间齿轮(13)与驱动齿轮(12)啮合,在所述中间齿轮(13)外部上可转动地相互啮合的套配安装内齿圈(6),所述内齿圈(6)与驱动齿轮(12)同轴心,在所述驱动轴(5)外部上可转动地套装旋转框架(8),所述旋转框架(8)的右端头插入安装在内齿圈(6)上成一体,绞龙轴(4)可轴向移动地依次穿过旋转框架(8)和密封挡圈(21)间隙插入在环形槽轨道(17)内,在所述绞龙轴(4)位于旋转框架(8)内侧部位上固装径向推料绞龙叶片(9),在绞龙轴(4)位于旋转框架(8)外侧部位上依次安装推力轴承(15)、压力弹簧(16)、弹簧座(22)、圆柱齿轮(18)和轴座板(19),所述绞龙轴(4)可轴向移动地插配在推力轴承(15)上,弹簧座(22)、圆柱齿轮(18)和轴座板(19)与绞龙轴(4)固装配合,所述轴座板(19)与环形槽轨道(17)接触限位配合,所述压力弹簧(16)的两端分别与推力轴承(15)和弹簧座(22)呈挤压接触配合,在所述环形槽轨道(17)的槽底面上沿圆周方向均布固装n个冲推驱动块(23),所述n个冲推驱动块(23)依次与轴座板(19)呈接触或脱离接触配合,在环形槽轨道(17)一侧壁面上固装环形齿条(20),所述环形齿条(20)与圆柱齿轮(18)常啮合。

技术总结

螺旋绞龙往复冲推式生物炭搅拌器属于生物制品加工设备;在罐体内壁面上设置环形槽轨道,密封挡圈配装在环形槽轨道槽口上,在驱动轴上固装驱动齿轮,固装中间齿轮的齿轮轴可转动地安装在罐体右端壁上,在中间齿轮外部套装内齿圈,中间齿轮分别与驱动齿轮和内齿圈啮合,在驱动轴外部套装旋转框架,旋转框架右端插装在内齿圈上成一体,带有径向推料绞龙叶片、推力轴承、压力弹簧、弹簧座、圆柱齿轮和轴座板的绞龙轴穿过旋转框架和密封挡圈插入在环形槽轨道内,在环形槽轨道的侧壁和槽底面上分别固装环形齿条和冲推驱动块;本器大幅度提高了生物炭混拌加工处理的生产作业效率和混拌质量,结构独特、合理、新颖,使用可靠。使用可靠。使用可靠。

技术研发人员:侯仁杰 付强 李天霄

受保护的技术使用者:东北农业大学

技术研发日:2022.01.08

技术公布日:2022/8/19

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1