一种聚合反应装置的制作方法

1.本实用新型涉及化工领域,特别涉及一种聚合反应装置。

背景技术:

2.高分子聚合物材料越来越广泛地应用于各行各业,在电子、汽车、航空航天等领域有着举足轻重的地位,在未来的材料发展中有着巨大的市场空间。高分子材料的种类不胜枚举,高分子聚合物材料的合成与生产工艺也愈发先进和成熟。

3.然而,目前很多用于合成高分子聚合物材料的装置,如授权公告号为cn21810708、cn206996548、cn205570345等公开的聚合反应装置均为较为常规的聚合釜装置,其聚合效率较低,且难以满足高纯度、分子量分布均匀的高分子聚合物的制备需求。

4.因此,如何开发一种能合成高纯度、分子量分布均一的高分子聚合物材料生产装置,是本领域技术人员亟待解决的问题。

技术实现要素:

5.本实用新型的目的是针对现有技术的不足,提供一种聚合反应装置,其结构简单、操作方便,热分散均匀,加热效率高,可实现纯度高、分子量分布均一的聚合产物生产。

6.本实用新型的技术方案是:一种聚合反应装置,包括反应釜体、氮气进气管、氮气排气管、加热套管、冷却盘管、搅拌装置,所述反应釜体的侧壁设有加热夹套,反应釜体的顶部设有聚合原料进口、引发剂计时滴定进口,反应釜体的底部设置排料口,所述加热套管设置在反应釜体的中部,且沿竖直方向延伸,所述冷却盘管沿加热套管的长度方向盘绕在加热套管的外周,且具有间隔空间,所述搅拌装置的搅拌轴设置在加热套管内,搅拌轴的上端外伸出反应釜体,用于与动力装置相连,搅拌轴的下端外伸出加热夹套,与搅拌叶片相连,所述氮气进气管的上游端用于与氮气源相连,氮气进气管的下游端向下延伸进反应釜体内,且位于液位下方,所述氮气排气管的上游端位于反应釜体内,且位于液位上方,氮气排气管的下游端外伸出反应釜体。

7.所述氮气进气管的下游端向下延伸至反应釜体的底部,且具有间隔距离。

8.所述氮气进气管的下游端与引发剂计时滴定进口相对应。

9.所述反应釜体的底部呈向下弯曲的弧面结构,所述排料口设置在该弧面结构的低点。

10.所述加热夹套使用的加热介质为加热油。

11.所述加热套管为电加热套管。

12.采用上述技术方案具有以下有益效果:

13.1、聚合反应装置包括反应釜体、氮气进气管、氮气排气管、加热套管、冷却盘管、搅拌装置。所述反应釜体的侧壁设有加热夹套,用于升温反应釜体内的聚合原料。反应釜体的顶部设有聚合原料进口、引发剂计时滴定进口,反应釜体的底部设置排料口,聚合原料通过聚合原料进口投入反应釜体内,用于引发聚合反应的引发剂通过引发剂计时滴定进口,通

过计时滴加进反应釜体内,有利于保持聚合反应的平稳进行,防止爆聚引发的风险,此外,通过计时滴加引发剂还能大幅度改善聚合物分子量分布不均的现象,得到分子量分布均一的聚合物。所述加热套管设置在反应釜体的中部,且沿竖直方向延伸,所述冷却盘管沿加热套管的长度方向盘绕在加热套管的外周,且具有间隔空间,也即,通过加热夹套、加热套管、冷却盘管三者之间的协同作用,可有效提高加热效率,且热聚合过程中热分散更均匀,改善聚合原料温度分布不均现象,提高聚合效率。所述搅拌装置的搅拌轴设置在加热套管内,搅拌轴的上端外伸出反应釜体,用于与动力装置相连,搅拌轴的下端外伸出加热夹套,与搅拌叶片相连,用于混匀聚合原料。所述氮气进气管的上游端用于与氮气源相连,氮气进气管的下游端向下延伸进反应釜体内,且位于液位下方,所述氮气排气管的上游端位于反应釜体内,且位于液位上方,氮气排气管的下游端外伸出反应釜体,通过向聚合原料中输入氮气,排空聚合原料及反应釜体内的氧气,减小氧气导致的阻聚作用及氧化作用,提高聚合效率和聚合产物品质,此外,输入的氮气通过气泡的形成冒出,还可改善搅拌装置存在的搅拌不均现象,避免引发剂滴入时存在的局部聚合反应过快导致的分子量分布较宽的现象。

14.2、氮气进气管的下游端与引发剂计时滴定进口相对应,也即,输入的氮气冒出的气泡集中分布在引发剂滴入的区域,可有效分散滴入的引发剂,避免引发剂滴入时存在的局部聚合反应过快导致的分子量分布较宽的现象。

15.3、反应釜体的底部呈向下弯曲的弧面结构,所述排料口设置在该弧面结构的低点,避免反应完毕的物料残留。

16.下面结合附图和具体实施方式作进一步的说明。

附图说明

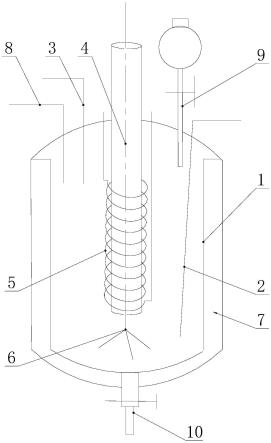

17.图1为本实用新型的结构示意图。

18.附图中,1为反应釜体,2为氮气进气管,3为氮气排气管,4为加热套管,5为冷却盘管,6为搅拌装置,7为加热夹套,8为聚合原料进口,9为引发剂计时滴定进口,10为排料口。

具体实施方式

19.本实用新型中,未标注具体结构或型号的设备、部件通常选用化工领域常规的设备或部件,未标注具体连接方式的通常为化工领域常规的连接方式或厂家建议的连接方式。

20.参见图1,为一种聚合反应装置的具体实施例。聚合反应装置包括反应釜体1、氮气进气管2、氮气排气管3、加热套管4、冷却盘管5、搅拌装置6。所述反应釜体1的侧壁设有加热夹套7,具体的,加热夹套使用的加热介质为加热油,反应釜体1的顶部设有聚合原料进口8、引发剂计时滴定进口9,反应釜体1的底部设置排料口10,本实施例中,聚合原料进口设置在反应釜体顶部的左侧,引发剂计时滴定进口设置在反应釜体顶部的右侧,反应釜体的底部呈向下弯曲的弧面结构,所述排料口10设置在该弧面结构的低点,且很显然的,聚合原料进口、引发剂计时滴定进口、排料口均设置阀门控制开闭。所述加热套管4设置在反应釜体1的中部,且沿竖直方向延伸,具体的,加热套管采用电加热套管。所述冷却盘管5沿加热套管4的长度方向盘绕在加热套管4的外周,且具有间隔空间。所述搅拌装置6的搅拌轴设置在加热套管内,搅拌轴的上端外伸出反应釜体1,用于与动力装置相连,搅拌轴的下端外伸出加

热夹套,与搅拌叶片相连。所述氮气进气管2的上游端用于与氮气源相连,氮气进气管2的下游端向下延伸进反应釜体1内,且位于液位下方,具体的,氮气进气管2的下游端向下延伸至反应釜体1的底部,且具有间隔距离,氮气进气管2的下游端与引发剂计时滴定进口9相对应。所述氮气排气管3的上游端位于反应釜体1内,且位于液位上方,氮气排气管3的下游端外伸出反应釜体1。

21.本实用新型的工作原理为:将参与聚合的聚合原料按照比例从聚合原料进口投入反应釜体内,同时持续通过氮气进气管向反应釜体内补充氮气、搅拌搅拌搅匀,控制加热油的流速和/或加热套管的功率,使聚合原料升温至预定温度区间,引发剂从引发剂计时滴定进口通过计时滴加投入反应釜体内,聚合反应开始至聚合完毕后,利用冷却水循环流经冷却盘管,快速降温后,开启排料口得到聚合产物。

技术特征:

1.一种聚合反应装置,其特征在于:包括反应釜体(1)、氮气进气管(2)、氮气排气管(3)、加热套管(4)、冷却盘管(5)、搅拌装置(6),所述反应釜体(1)的侧壁设有加热夹套(7),反应釜体(1)的顶部设有聚合原料进口(8)、引发剂计时滴定进口(9),反应釜体(1)的底部设置排料口(10),所述加热套管(4)设置在反应釜体(1)的中部,且沿竖直方向延伸,所述冷却盘管(5)沿加热套管(4)的长度方向盘绕在加热套管(4)的外周,且具有间隔空间,所述搅拌装置(6)的搅拌轴设置在加热套管内,搅拌轴的上端外伸出反应釜体(1),用于与动力装置相连,搅拌轴的下端外伸出加热夹套,与搅拌叶片相连,所述氮气进气管(2)的上游端用于与氮气源相连,氮气进气管(2)的下游端向下延伸进反应釜体(1)内,且位于液位下方,所述氮气排气管(3)的上游端位于反应釜体(1)内,且位于液位上方,氮气排气管(3)的下游端外伸出反应釜体(1)。2.根据权利要求1所述的聚合反应装置,其特征在于:所述氮气进气管(2)的下游端向下延伸至反应釜体(1)的底部,且具有间隔距离。3.根据权利要求1或2所述的聚合反应装置,其特征在于:所述氮气进气管(2)的下游端与引发剂计时滴定进口(9)相对应。4.根据权利要求1所述的聚合反应装置,其特征在于:所述反应釜体(1)的底部呈向下弯曲的弧面结构,所述排料口(10)设置在该弧面结构的低点。5.根据权利要求1所述的聚合反应装置,其特征在于:所述加热夹套(7)使用的加热介质为加热油。6.根据权利要求1所述的聚合反应装置,其特征在于:所述加热套管(4)为电加热套管。

技术总结

一种聚合反应装置,包括反应釜体、氮气进气管、氮气排气管、加热套管、冷却盘管、搅拌装置,反应釜体的侧壁设有加热夹套,顶部设有聚合原料进口、引发剂计时滴定进口,底部设置排料口,加热套管设置在反应釜体的中部,且沿竖直方向延伸,冷却盘管沿加热套管的长度方向盘绕在加热套管的外周,搅拌装置的搅拌轴设置在加热套管内,搅拌轴的下端外伸出加热夹套,与搅拌叶片相连,氮气进气管的上游端用于与氮气源相连,下游端向下延伸进反应釜体内,且位于液位下方,氮气排气管的上游端位于反应釜体内,且位于液位上方,下游端外伸出反应釜体。本实用新型结构简单、操作方便,热分散均匀,加热效率高,可实现纯度高、分子量分布均一的聚合产物生产。产物生产。产物生产。

技术研发人员:付登林 罗旋 陈若楠 张丹 蒋小琴

受保护的技术使用者:重庆市化工研究院有限公司

技术研发日:2022.02.22

技术公布日:2022/8/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1