用于细钢渣的辊式磨机的制作方法

1.该实用新型涉及辊式磨机改进技术领域。

背景技术:

2.辊式磨机,目前被广泛的被应用于钢渣再处理生产线中,该辊式磨机的工作过程为:磨盘转动,磨辊在油缸作用下压向磨盘,物料落入旋转中的磨盘中央位置,物料落在旋转的磨盘上受到向外的离心力,具有被离心力快速甩向磨盘的边缘趋势和动作,这对于碾压是不利的,急需要改进。这是因为物料在离心力作用下落入磨盘与外壳的环状间隙中,存在碾压不充分的技术问题,也就是说,物料落在磨盘上后完全由旋转磨盘的离心力所控制,转速稍高,物料将飞快甩出磨盘,物料被碾压的次数太少,转速稍低,物料将不足以被离心力移动而不能连续工作。

技术实现要素:

3.为了解决现有技术的不足,本实用新型提供一种用于钢渣磨粉改进的辊式磨机,用于解决上述背景技术中存在的缺陷。

4.本实用新型解决其技术问题所采用的技术方案为:

5.用于钢渣磨粉的辊式磨机,包括机架、电动机、减速器、磨盘及主轴、磨辊及液压机械臂、润滑系统、液压系统和送风系统,其特征在于:所述磨盘的边沿设置挡圈,在两个磨辊之间的空余空间处分别设置刮料板,z字形轮廓的刮料板外端固定在上述的磨机磨腔内壁上,内端延伸至接近磨辊处,且刮料板沿着磨盘转动方向以非垂直的倾斜角度设置,这种倾斜角度的设置,具有将堆积的物料向磨盘中心驱动的趋势,即,起到一定的向中心拢料的作用。所述刮料板与下方的磨盘之间具有间隙。

6.所述送风系统中的风管引入到磨辊的外端接口,该接口的内端延伸至磨辊的轴承室位置,对磨辊的轴承部位进行气力密封,防止碾压室内的粉尘逆向进入轴承室内,解决轴承室容易进粉尘的问题。碾压碾粉时,该送风系统提供鼓风动作。

7.所述刮料板与下方的磨盘之间具有间隙可调节。

8.所述刮料板与磨盘之间的间隙是以磨盘中心为原点逐渐减小的,即,刮料板与磨盘在中央位置端的间隙大于刮料板与磨盘在边沿位置处的间隙。

9.进一步地,所述刮料板为厚钢板制作,且在挡圈位置设置有避让缺口。

10.进一步地,在所述刮料板的上设置有振动电机或者振动马达,用于防止和控制钢渣料在刮料板上的粘连。

11.所述刮料板设置在两个磨辊之间的空闲区间,不影响磨辊的抬升和检修,不改变原有结构内部布局。

12.所述磨辊锥形作业面上设有网格状或者条状的凹槽,也就是说,加工形成花纹。

13.本实用新型的有益效果是:本实用新型基于现有的辊式磨机进行技术改进,增加了刮料板和挡圈,解决了传统结构中钢渣原料容易在磨盘在离心力的作用下被快速甩出的

问题,提高了碾压的效果。并通过进一步的安装振动电机或者振动马达的方式,可以避免物料对刮料板的粘附。

14.本实用新型对原有设备改造小,直接通过高强度螺栓即可完成刮料板和挡圈的固定,改造成本低。

附图说明

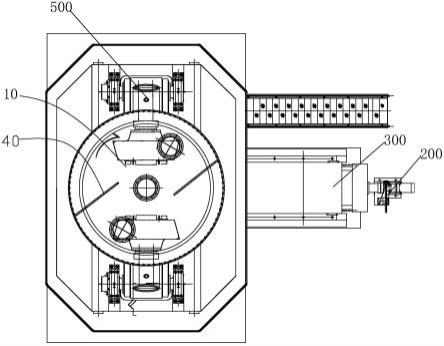

15.图1为本实用新型的侧视图。

16.图2为本实用新型的主视图。

17.图3为本实用新型的俯视图(局部透视)。

18.图4为图2中ab处的法兰口。

19.图5为排料口的法兰口。

20.图6为局部剖视图。

21.图7为刮料板与磨盘之间的配合图。

具体实施方式

22.辊式磨机作为一种理想的大型粉磨设备,在钢渣处理工艺中被广泛的应用,可将块状、颗粒状钢渣原料磨成所要求的粉状物料。

23.辊式磨机作为一种常规设备,具有自动抬辊、落辊功能,磨辊轴承采用稀油集中循环润滑,保证轴承在低温和纯净油脂情况下工作。配置有机械限位开关,避免磨辊与磨盘直接发生金属摩擦与碰撞。

24.在辊式磨机被应用过程中,不同批次的钢渣由于含水量的差异,造成通用性不佳。究其原因,当钢渣原料中含水量低时,钢渣粘性小,钢渣会快速脱离磨盘而被碾压的次数很少,造成碾压不充分。当钢渣含水量高时,粘性高,钢渣将留在磨盘上难于移动而发生堆积,甚至发生故障。

25.本实用新型是基于现有设备的缺陷进行的二次改型,该改型过程基于现有设备进行。

26.参考图1至图7,现有设备基本配置有机架100、电动机200、减速器300、磨盘及主轴 400、磨辊及液压机械臂500、润滑系统、液压系统和送风系统。上方为喂料口101和负压吸风口102,分别用于钢渣添料和负压吸尘,下方设置排料口103,用于磨成料的排料。

27.改进之一:将磨辊10锥形作业面上的光辊改为铣槽结构,具体来说,在磨辊的表面通过机械加工的方式形成网格状的或者条状的凹槽,也就是说,加工形成花纹。优选的,该凹槽的深度和宽度为1至3毫米,相邻的凹槽间距为50毫米左右,形成纵横交错的凹槽。该凹槽的存在,使得磨辊具有优异的性能。具体来说,当钢渣原料中含水量低时,钢渣粘性小,钢渣对凹槽会少量的堵塞,甚至不会发生堵塞,这样,磨辊10表面凹凸的结构,会对粘性小的钢渣具有阻挡作用,延长钢渣向外围离心运动的时间,增加碾压次数。反之,钢渣含水量高时,粘性高,钢渣会对凹槽进行粘附,在磨辊的表面形成二次面,有利于将钢渣碾碎。

28.改进之二:磨盘20的工作面边沿增加一个挡圈30,具体来说,该挡圈30高度与磨盘厚度相当,通过高强度螺栓紧固该挡圈,并将之固定牢靠。对应的,在上述的两个磨辊之间的空余空间处,分别设置一张刮料板40,该刮料板40外端通过高强度螺栓固定在上述的磨

机磨腔内壁上,内端延伸至接近磨辊处,且上述的刮料板沿着磨盘转动方向,以非垂直的倾斜角度设置的,这种倾斜角度的设置,具有将堆积的物料向磨盘中心驱动的趋势,即,起到一定的向中心拢料的作用。

29.事实上,上述刮料板40与下方的磨盘之间并非是接触的,而应该是非接触式设计,具体来说,在刮料板与下方的磨盘之间具有间隙,该间隙的设定大小可以根据钢渣原料的含水量不同而进行微调。

30.最佳的间隙方式,并非是均匀等间隙的。最佳的,上述刮料板与磨盘之间的间隙,是以中心为原点逐渐减小的,即,刮料板与磨盘在中央位置端的间隙大于刮料板与磨盘在边沿位置处的间隙。

31.进一步地,上述的刮料板40为厚钢板制作,且在挡圈位置设置有避让缺口。

32.进一步地,在上述的刮料板的上边沿,设置有振动电机或者振动马达41,用于防止和控制钢渣料在刮料板上的粘连。

33.上述刮料板40设置在两个磨辊之间的空闲区间,不影响磨辊的抬升和检修,不改变原有结构内部布局。

34.送风系统改进,在设备上设置环形的风管50,以及将该风管引入到磨辊10的外端接口 51,该接口的内端延伸至磨辊的轴承室位置,对磨辊的轴承部位进行气力密封,防止碾压室内的粉尘逆向进入轴承室内,解决轴承室容易进粉尘的问题。碾压碾粉时,该送风系统提供鼓风动作。

35.上面所述的实施例仅仅是对本实用新型的优选实施方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域相关技术人员对本实用新型的各种变形和改进,均应落入本实用新型权利要求书所确定的保护范围内。

技术特征:

1.用于细钢渣的辊式磨机,包括机架(100)、电动机(200)、减速器(300)、磨盘及主轴(400)、磨辊及液压机械臂(500)、润滑系统、液压系统和送风系统,其特征在于:所述磨盘(20)的边沿固定挡圈(30),在两个磨辊之间的空闲空间处设置刮料板(40),z字形轮廓的刮料板(40)外端固定在所述磨机磨腔内壁上,内端延伸至接近磨辊处并与磨辊保持非接触,所述刮料板沿着磨盘转动方向以非垂直的倾斜角度设置,所述刮料板(40)与磨盘之间具有间隙。2.根据权利要求1所述的用于细钢渣的辊式磨机,其特征在于,所述送风系统中的风管引入到磨辊的外端接口,该接口的内端延伸至磨辊的轴承室位置,对磨辊的轴承部位进行气力密封。3.根据权利要求1所述的用于细钢渣的辊式磨机,其特征在于,所述刮料板与下方的磨盘之间的间隙可调节。4.根据权利要求3所述的用于细钢渣的辊式磨机,其特征在于,所述刮料板与磨盘之间的间隙是以磨盘中心为原点逐渐减小的。5.根据权利要求1所述的用于细钢渣的辊式磨机,其特征在于,所述刮料板在挡圈位置设置有避让缺口。6.根据权利要求1所述的用于细钢渣的辊式磨机,其特征在于,在所述刮料板的上设置有振动电机或者振动马达。7.根据权利要求1所述的用于细钢渣的辊式磨机,其特征在于,所述磨辊锥形作业面上设有网格状或者条状的凹槽。

技术总结

本实用新型公开了一种用于细钢渣的辊式磨机,用于解决物料落在旋转的磨盘上受到向外的离心力,被离心力快速甩向磨盘的边缘趋势的弊端。用于钢渣磨粉的辊式磨机,该磨盘的边沿设置挡圈,在两个磨辊之间的空余空间处分别设置刮料板,Z字形轮廓的刮料板外端固定在上述的磨机磨腔内壁上,内端延伸至接近磨辊处,且刮料板沿着磨盘转动方向以非垂直的倾斜角度设置,起到一定的向中心拢料的作用。本实用新型基于现有的辊式磨机进行技术改进,增加了刮料板和挡圈,解决了传统结构中钢渣原料容易在磨盘在离心力的作用下被快速甩出的问题,提高了碾压的效果。并通过进一步的安装振动电机或者振动马达的方式,可以避免物料对刮料板的粘附。附。附。

技术研发人员:赵爱新 魏鹏 陈若薇 庞传磊 王业霏 郭振杰 阮久行 王玉楼 白廷菊

受保护的技术使用者:山东山科同创环境工程设计院有限公司

技术研发日:2022.03.23

技术公布日:2022/8/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1