一种连铸保护渣制备用原料自动配料系统的制作方法

1.本实用新型涉及保护渣制备技术领域,具体为一种连铸保护渣制备用原料自动配料系统。

背景技术:

2.保护渣作为连铸过程中的功能材料,目前来说,在结晶器内的冶金功能可以归结包含以下五类:(1)防止钢液二次氧化;(2)绝热保温;(3)吸收非金属夹杂;(4)控制结晶器与铸坯间的润滑;(5)改善结晶器与铸坯间的传热。保护渣性能的好坏直接决定铸坯质量,从而影响生产效益。连铸保护渣生产制备过程中需要多种原料搭配,传统是通过传送带将称量好的原料送入配料罐,或人工送料,不易精准控制,而且物料传送中产生粉尘,污染作业环境,影响工人健康。

技术实现要素:

3.本实用新型要解决的技术问题是克服现有的缺陷,提供一种连铸保护渣制备用原料自动配料系统,达到自动称量、自动送料、精准配料的目的,优化生产,减少传统传送带送料粉尘污染,改善作业环境,可以有效解决背景技术中的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种连铸保护渣制备用原料自动配料系统,包括原料桶、计量斗和配料罐,所述原料桶和计量斗一一对应并设有多个,且原料桶位于计量斗的上部;每一个所述原料桶的下部出料口均连通有卸料管,卸料管安装有电动卸料阀,卸料管密封插接于计量斗内,计量斗的外部设有多个支撑腿,支撑腿的上部设有称重传感器,计量斗的外壁设有压接在称重传感器上的支撑座;每一个所述计量斗的下部出料口连接有螺旋输送机一,螺旋输送机一的出料口连接配料罐。

5.优选的,还包括控制器,每一个计量斗均设置有控制器,控制器与该计量斗的称重传感器以及该计量斗上部对应的原料桶的电动卸料阀电连接。

6.优选的,所述计量斗的上部轴心设有向下设置的安装套,安装套内设有与卸料管适配的密封伸缩套,密封伸缩套的内侧设有多层环状凸起,环状凸起与卸料管的外壁抵触。

7.优选的,每一个所述原料桶的外部均设有能够向其输送物料的螺旋输送机二。

8.优选的,每一个所述计量斗的外壁均设有振动电机。

9.优选的,所述配料罐内设有搅拌器,配料罐的外部还设有驱动搅拌器旋转的电机。

10.与现有技术相比,本实用新型的有益效果是:通过各个计量斗的控制器来设置对应的原料重量,电动卸料阀打开,原料进入到计量斗内,称重传感器计量重量,当达到设定重量后,控制器控制电动卸料阀关闭,然后通过螺旋输送机一送至配料罐内,达到自动称量、自动送料、精准配料的目的,优化生产;另外原料桶下部的卸料管密封插接于计量斗内,通过螺旋输送机二向原料桶密闭供料,减少传统传送带送料粉尘污染,改善作业环境。

附图说明

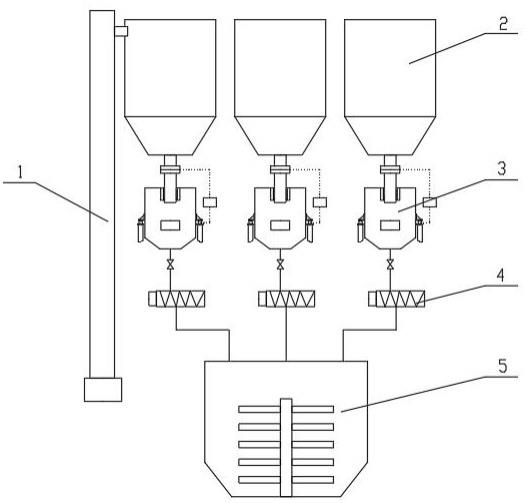

11.图1为本实用新型结构示意图;

12.图2为本实用新型原料桶和计量斗结构示意图;

13.图3为本实用新型局部结构示意图。

14.图中:1螺旋输送机二、2原料桶、2.1卸料管、2.2电动卸料阀、3计量斗、3.1支撑座、3.2称重传感器、3.3支撑腿、3.4振动电机、3.5安装套、3.6密封伸缩套、4螺旋输送机一、5配料罐、6控制器。

具体实施方式

15.下面将结合本实用新型实施例中的附图,对本实用新型的技术方案进行说明,在描述中,需要理解的是,若有术语“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系,仅是与本实用新型的附图对应,为了便于描述本实用新型,而不是指示或暗示所指的装置或元件必须具有特定的方位:

16.请参阅图1-3,本实用新型提供一种技术方案:一种连铸保护渣制备用原料自动配料系统,包括原料桶2、计量斗3和配料罐5,原料桶2和计量斗3一一对应并设有多个,且原料桶2位于计量斗3的上部,通过设置多个原料桶2来储存多种原料;每一个原料桶2的下部出料口均连通有卸料管2.1,卸料管2.1安装有电动卸料阀2.2,采用电动卸料阀2.2来卸料,简单方便,卸料管2.1密封插接于计量斗3内,减少粉尘逸出,计量斗3的外部设有多个支撑腿3.3,支撑腿3.3的上部设有称重传感器3.2,计量斗3的外壁设有压接在称重传感器3.2上的支撑座3.1,通过称重传感器3.2来计量原料;每一个计量斗3的下部出料口连接有螺旋输送机一4,螺旋输送机一4的出料口连接配料罐5,螺旋输送机一4向配料罐5送料;

17.进一步的,还包括控制器6,每一个计量斗3均设置有控制器6,控制器6与该计量斗3的称重传感器3.2以及该计量斗3上部对应的原料桶2的电动卸料阀2.2电连接,称重传感器3.2计量物料重量,然后反馈信号给控制器6,当称重传感器3.2的测得的重量值达到预设值时,控制器6控制电动卸料阀2.2关闭,原料桶2不再向计量斗3供料,控制器6与称重传感器3.2、电动卸料阀2.2的电连接方式为现有技术,此处不再赘述;

18.进一步的,计量斗3的上部轴心设有向下设置的安装套3.5,安装套3.5内设有与卸料管2.1适配的密封伸缩套3.6,密封伸缩套3.6的内侧设有多层环状凸起,环状凸起与卸料管2.1的外壁抵触,通过密封伸缩套3.6来密封卸料管2.1,减少粉尘逸出;

19.进一步的,每一个原料桶2的外部均设有能够向其输送物料的螺旋输送机二1,通过螺旋输送机二1向原料桶2供料,密闭送料;

20.进一步的,每一个计量斗3的外壁均设有振动电机3.4,方便计量斗3内的物料卸料,避免物料挂壁造成配料不准;

21.此外,配料罐5内设有搅拌器,配料罐5的外部还设有驱动搅拌器旋转的电机。

22.本实用新型未详述部分为现有技术,对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型;因此,无论从哪一点来看,均应将上述实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内,不

应将权利要求中的任何附图标记视为限制所涉及的权利要求内容。

技术特征:

1.一种连铸保护渣制备用原料自动配料系统,包括原料桶(2)、计量斗(3)和配料罐(5),其特征在于:所述原料桶(2)和计量斗(3)一一对应并设有多个,且原料桶(2)位于计量斗(3)的上部;每一个所述原料桶(2)的下部出料口均连通有卸料管(2.1),卸料管(2.1)安装有电动卸料阀(2.2),卸料管(2.1)密封插接于计量斗(3)内,计量斗(3)的外部设有多个支撑腿(3.3),支撑腿(3.3)的上部设有称重传感器(3.2),计量斗(3)的外壁设有压接在称重传感器(3.2)上的支撑座(3.1);每一个所述计量斗(3)的下部出料口连接有螺旋输送机一(4),螺旋输送机一(4)的出料口连接配料罐(5)。2.根据权利要求1所述的一种连铸保护渣制备用原料自动配料系统,其特征在于:还包括控制器(6),每一个计量斗(3)均设置有控制器(6),控制器(6)与该计量斗(3)的称重传感器(3.2)以及该计量斗(3)上部对应的原料桶(2)的电动卸料阀(2.2)电连接。3.根据权利要求1所述的一种连铸保护渣制备用原料自动配料系统,其特征在于:所述计量斗(3)的上部轴心设有向下设置的安装套(3.5),安装套(3.5)内设有与卸料管(2.1)适配的密封伸缩套(3.6),密封伸缩套(3.6)的内侧设有多层环状凸起,环状凸起与卸料管(2.1)的外壁抵触。4.根据权利要求1所述的一种连铸保护渣制备用原料自动配料系统,其特征在于:每一个所述原料桶(2)的外部均设有能够向其输送物料的螺旋输送机二(1)。5.根据权利要求1所述的一种连铸保护渣制备用原料自动配料系统,其特征在于:每一个所述计量斗(3)的外壁均设有振动电机(3.4)。6.根据权利要求1所述的一种连铸保护渣制备用原料自动配料系统,其特征在于:所述配料罐(5)内设有搅拌器,配料罐(5)的外部还设有驱动搅拌器旋转的电机。

技术总结

本实用新型公开了一种连铸保护渣制备用原料自动配料系统,包括原料桶、计量斗和配料罐,所述原料桶和计量斗一一对应并设有多个,且原料桶位于计量斗的上部;每一个所述原料桶的下部出料口均连通有卸料管,卸料管安装有电动卸料阀,卸料管密封插接于计量斗内,计量斗的外部设有多个支撑腿,支撑腿的上部设有称重传感器,计量斗的外壁设有压接在称重传感器上的支撑座;每一个所述计量斗的下部出料口连接有螺旋输送机一,螺旋输送机一的出料口连接配料罐。本实用新型达到自动称量、自动送料、精准配料的目的,优化生产,减少传统传送带送料粉尘污染,改善作业环境。改善作业环境。改善作业环境。

技术研发人员:彭锴 翟胜辉 杨恒 姚文方 姜腾超

受保护的技术使用者:洛阳市科丰冶金新材料(集团)有限公司

技术研发日:2022.03.30

技术公布日:2022/7/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1