活性炭输送系统沉降槽的制作方法

1.本实用新型属于活性炭净化设备技术领域,具体涉及活性炭输送系统沉降槽。

背景技术:

2.颗粒活性炭在管道内输送时需要大量的输送水作为载体,为了减少水源的浪费,活性炭的输送水均循环利用,因此在各个活性炭缓存槽内均设置有溢流口。活性炭从顶部进入缓存罐后依靠自身重力沉降至槽内,输送水从溢流口回流至储水罐。在实际运行过程中由于缓存槽直径受限,存在少量活性炭来不及沉降随溢流水流出,流出的颗粒活性炭最终进入储水罐内。储罐内的活性炭被水泵吸入,长此以往不仅会导致水泵叶轮磨损,还会出现出液管堵塞影响系统运行。

3.针对以上技术问题,故需要对其进行改进。

技术实现要素:

4.本实用新型是为了克服上述现有技术中的缺陷,提供一种结构简单,设计巧妙,可以有效截留溢流水中的颗粒活性炭,保证整个输送系统稳定运行的活性炭输送系统沉降槽。

5.为了达到以上目的,本实用新型所采用的技术方案是:活性炭输送系统沉降槽,包括沉降槽,沉降槽的一侧顶部形成有进液口,进液口上安装有溢流管,溢流管连接储炭罐;所述沉降槽的另一侧上部形成有出液口,出液口上安装有出液管,出液管连接储水箱;沉降槽内沿其长度方向固设有隔板,隔板位于进液口与出液口之间。

6.作为本实用新型的一种优选方案,所述隔板位于沉降槽中部,隔板底部呈圆弧过渡结构。

7.作为本实用新型的一种优选方案,所述隔板底部与沉降槽底部之间形成有通道。

8.作为本实用新型的一种优选方案,所述通道的高度为沉降槽高度的1/4~1/6。

9.作为本实用新型的一种优选方案,所述沉降槽底部形成有排污口,排污口连接有排污管,排污管连接吹送装置。

10.作为本实用新型的一种优选方案,所述沉降槽的底部设置有椭圆或者锥形结构的封头,排污口位于封头中部。

11.作为本实用新型的一种优选方案,所述排污管上布设有手动阀门和气动阀门,手动阀门位于气动阀门上端。

12.作为本实用新型的一种优选方案,所述排污管上连通有冲洗管路,冲洗管路位于手动阀门和气动阀门之间,冲洗管路上安装有阀门。

13.作为本实用新型的一种优选方案,所述气动阀门电性连接plc控制器。

14.作为本实用新型的一种优选方案,所述出液管设置有用于实时观察出液状态的观察视镜。

15.本实用新型的有益效果是:

16.本实用新型提供了活性炭输送系统沉降槽,与现有技术相比较,具有占地面积小,操作简便,效果明显,可以有效截留溢流水中的颗粒活性炭,保证整个输送系统稳定运行。

附图说明

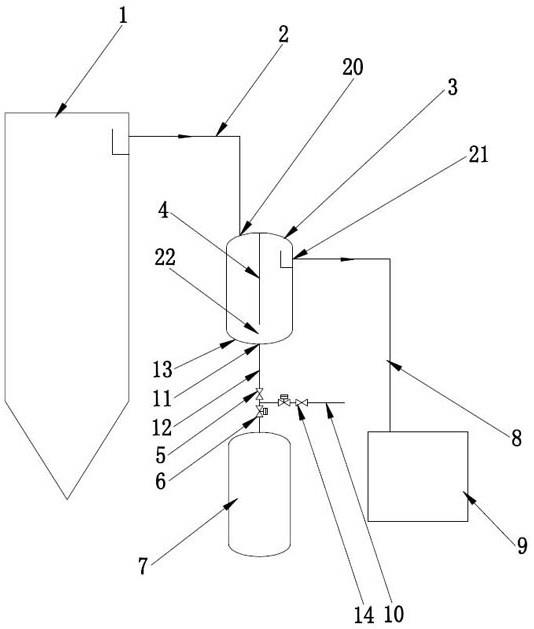

17.图1是本实用新型实施例的结构示意图。

18.图中附图标记:储炭罐1,溢流管2,沉降槽3,隔板4,手动阀门5,气动阀门6,吹送装置7,出液管8,储水箱9,冲洗管路10,排污口11,排污管12,封头13,阀门14,进液口20,出液口21,通道22。

具体实施方式

19.下面结合附图对本实用新型实施例作详细说明。

20.实施例:

21.如图1所示,活性炭输送系统沉降槽,包括沉降槽3,沉降槽3的一侧顶部形成有进液口20,进液口20连接储炭罐1的溢流管2,沉降槽3的另一侧上部形成有出液口21,出液口21上安装有出液管8,出液管8连接储水箱9;沉降槽3内沿其长度方向固设有隔板4,隔板4位于进液口20与出液口21之间;本实用新型提供了活性炭输送系统沉降槽,与现有技术相比较,具有占地面积小,操作简便,效果明显,可以有效截留溢流水中的颗粒活性炭,保证整个输送系统稳定运行。

22.具体的,隔板4固设于沉降槽3内侧顶部,隔板4位于沉降槽3中部位置,其中,隔板4底部呈圆弧过渡结构,这样设置,使得位于沉降槽3内的溢流水可以快速通过,提高水流效率。

23.隔板4底部与沉降槽3底部之间形成有通道22,通道22可以使得溢流水通过,然后从出液管8流出。

24.为了保证溢流水通过的效率,同时,也使得颗粒活性炭回落至沉降槽3底部,而且也为了保证隔板4的使用安全性,通道22的高度为沉降槽3高度的1/4~1/6,本实施例中,通道22的高度为沉降槽3高度的1/4。

25.沉降槽3底部形成有排污口11,排污口11连接有排污管12,排污管12连接吹送装置7。

26.沉降槽3的底部设置有椭圆或者锥形结构的封头13,排污口11位于封头13中部,采用椭圆或者锥形封头13以方便活性炭排出。

27.排污管12上布设有手动阀门5和气动阀门6,手动阀门5位于气动阀门6上端。

28.排污管12上连通有冲洗管路10,冲洗管路10位于手动阀门5和气动阀门6之间,冲洗管路10上安装有阀门14, 开启冲洗管路10的气动阀门,关闭气动阀6对沉降槽3底部进行反冲洗。

29.气动阀门6电性连接plc控制器,其中,plc控制器是位于配电房的控制柜;限位器经电缆连接控制柜的plc控制器,通过plc下达控制指令经电信号的传递实现远程控制;通过设置plc控制器,可以实现远程控制定期排污。

30.本实施例的工作原理是:沉降槽3采用上进上出的方式,沉降槽3内设有隔板4,沉降槽3底部为排污口11,采用椭圆或者锥形封头13以方便活性炭排出;当溢流管2的溢流水

进入沉降槽3后由于隔板4的作用,水流先下行至沉降槽3底部通过隔板4后上行至上部出液口21流出,整体呈u型流动。当溢流水在上行的过程中,颗粒活性炭依靠自身重力回落至沉降槽3底部,达到“固液分离”的作用。沉降槽3的排污管12接入活性炭的吹送装置7,排污管12上设置有手动阀门5及气动阀门6,气动阀门6接入plc控制器实现远程控制定期排污。手动阀门5与气动阀门6之间接入冲洗管路10,当沉降槽3底部堵塞时开启冲洗管路10和气动阀门6对沉降槽3底部进行反冲洗。该装置占地面积小,操作简便,效果明显,可以有效截留溢流水中的颗粒活性炭,保证整个输送系统稳定运行。

31.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现;因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

32.尽管本文较多地使用了图中附图标记:储炭罐1,溢流管2,沉降槽3,隔板4,手动阀门5,气动阀门6,吹送装置7,出液管8,储水箱9,冲洗管路10,排污口11,排污管12,封头13,阀门14,进液口20,出液口21,通道22等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本实用新型的本质;把它们解释成任何一种附加的限制都是与本实用新型精神相违背的。

技术特征:

1.活性炭输送系统沉降槽,其特征在于:包括沉降槽(3),沉降槽(3)的一侧顶部形成有进液口(20),进液口(20)上安装有溢流管(2),溢流管(2)连接储炭罐(1);所述沉降槽(3)的另一侧上部形成有出液口(21),出液口(21)上安装有出液管(8),出液管(8)连接储水箱(9);沉降槽(3)内沿其长度方向固设有隔板(4),隔板(4)位于进液口(20)与出液口(21)之间。2.根据权利要求1所述的活性炭输送系统沉降槽,其特征在于:所述隔板(4)位于沉降槽(3)中部,隔板(4)底部呈圆弧过渡结构。3.根据权利要求2所述的活性炭输送系统沉降槽,其特征在于:所述隔板(4)底部与沉降槽(3)底部之间形成有通道(22)。4.根据权利要求3所述的活性炭输送系统沉降槽,其特征在于:所述通道(22)的高度为沉降槽(3)高度的1/4~1/6。5.根据权利要求4所述的活性炭输送系统沉降槽,其特征在于:所述沉降槽(3)底部形成有排污口(11),排污口(11)连接有排污管(12),排污管(12)连接吹送装置(7)。6.根据权利要求5所述的活性炭输送系统沉降槽,其特征在于:所述沉降槽(3)的底部设置有椭圆或者锥形结构的封头(13),排污口(11)位于封头(13)中部。7.根据权利要求6所述的活性炭输送系统沉降槽,其特征在于:所述排污管(12)上布设有手动阀门(5)和气动阀门(6),手动阀门(5)位于气动阀门(6)上端。8.根据权利要求7所述的活性炭输送系统沉降槽,其特征在于:所述排污管(12)上连通有冲洗管路(10),冲洗管路(10)位于手动阀门(5)和气动阀门(6)之间,冲洗管路(10)上安装有阀门(14)。9.根据权利要求8所述的活性炭输送系统沉降槽,其特征在于:所述气动阀门(6)电性连接plc控制器。10.根据权利要求1所述的活性炭输送系统沉降槽,其特征在于:所述出液管(8)设置有用于实时观察出液状态的观察视镜。

技术总结

本实用新型涉及活性炭输送系统沉降槽,包括沉降槽,沉降槽的一侧顶部形成有进液口,进液口上安装有溢流管,溢流管连接储炭罐;所述沉降槽的另一侧上部形成有出液口,出液口上安装有出液管,出液管连接储水箱;沉降槽内沿其长度方向固设有隔板,隔板位于进液口与出液口之间;与现有技术相比较,具有占地面积小,操作简便,效果明显,可以有效截留溢流水中的颗粒活性炭,保证整个输送系统稳定运行。保证整个输送系统稳定运行。保证整个输送系统稳定运行。

技术研发人员:俞其林 韦卫东 孙荣林 俞聪儒 姜高娃

受保护的技术使用者:浙江环兴机械有限公司

技术研发日:2022.04.21

技术公布日:2022/8/19

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1