一种产业化药用十二烷基硫酸钠的制造设备的制作方法

1.本实用新型涉及一种产业化药用十二烷基硫酸钠的制造设备,尤其适用于低雾化值十二烷基硫酸钠的制备。

背景技术:

2.十二烷基硫酸钠粉状属于有机可燃性粉尘,细粉状药用十二烷基硫酸钠颗粒较细,一般大于200目细度的比例大于50%,80-200目细度约10-30%。其粉尘和空气混合容易形成粉尘云,粉尘云浓度超过50g/m3遇明火、静电、高温等足够的能量会产生燃烧爆炸。粉尘爆炸能量较大,往往会产生二次爆炸,因粉尘燃烧不彻底产生co等有毒物质,危害极大。具体参见《十二烷基硫酸钠化学品安全技术说明书》第二部分危险性描述。

3.低雾化值十二烷基硫酸钠主要用于制药、装饰品等行业。雾化值指原材料的cov含量,使用雾化仪测定。因粉体十二烷基硫酸钠粉尘大,使用危险大,而且溶于水易漂浮在液面上,所以现在使用颗粒状产品。

4.目前,低雾化值的十二烷基硫酸钠主要生产过程,包含30%液体十二烷基硫酸钠制备、喷雾干燥和制粒等三个部分。其中喷雾干燥和制粒两个工段属于粉尘作业场所。

5.喷雾干燥过程通过液体雾化、高温挥发把物料中的挥发性杂质voc去除得到细粉状产品。而其他真空管式干燥、刮膜干燥等十二烷基硫酸钠干燥方式很难达到高效去除挥发物的效果,同时干燥过程十二烷基硫酸钠反酸反而会引起voc增加。喷雾干燥工艺存在产品易产生黑点、生产周期短,热利用效率低,废气多等缺点。同时产品成粉状,需要把粉状产品进行制粒工艺,做成颗粒状。生产过程粉尘大,需要加水混合,操作自动化水平低,需要大量人工操作,作业人员暴露在粉尘环境中,安全性低,产业化难度大。

6.制粒过程是把喷雾干燥得到的粉体使用制粒设备进行制粒,生产过程操作人员在粉尘环境中的暴露频率很高,危险度较高,而且容易引起皮肤过敏、尘肺病。

技术实现要素:

7.本实用新型的目的在于针对目前制造工艺和制造设备的缺陷,提出了一种产业化药用十二烷基硫酸钠的制造设备,直接得到颗粒状、低雾化值产品,并实现连续产业化生产。一方面,避免先制备粉状产品,再把粉状产品制粒等大量涉粉危险作业环境;另外,产品的雾化值可以根据需要进行稳定控制,操作弹性较大。

8.本实用新型所采用的技术方案是:

9.一种产业化药用十二烷基硫酸钠的制造设备,包括进料泵、干燥器、制粒机、脱voc塔和料仓。所述进料泵出口通过管道连接干燥器,所述干燥器下部和制粒机的进口相连,所述制粒机出口连接两个并联的脱voc塔。所述脱voc塔上部有进料口,上部侧面的进气口连接风机和加热器,最后再回到下部侧面的出气口。所述进气口和风机的连接管道上安装有平衡排气管;所述出气口和加热器的连接管道上安装有平衡吸气管;所述脱voc塔底部有排油口,内部安装有筛网;所述脱voc塔下部安装有螺旋出料器;所述螺旋出料器连接料仓。

10.优选地,本实用新型所述干燥器为真空管式干燥器或刮膜干燥器。

11.本实用新型所述脱voc塔在氮气或空气保护下使用。所述脱voc塔有两组,相互切换使用,主要用于颗粒状物料的voc脱出。

12.采用上述技术方案后,本实用新型的有益效果为:

13.1、简化工艺产品不需要先生产喷雾干燥制备粉体,再把粉体进行制粒;

14.2、产品制造过程可连续化、生产周期长;

15.3、安全性高生产过程使用颗粒产品,避免粉尘环境;

16.4、产品雾化值低。

附图说明

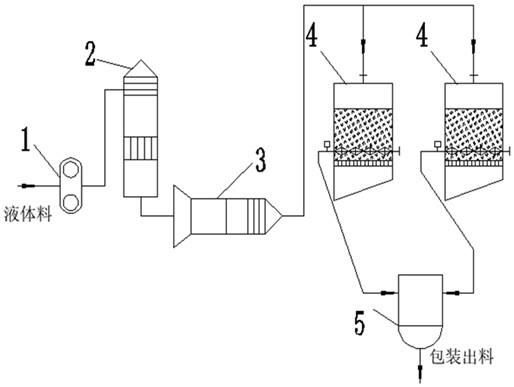

17.图1是本实用新型装置的连接示意图;

18.图2是所述脱voc塔的结构示意图。

19.图中:1-进料泵,2-干燥器,3-制粒机,4-脱voc塔,5-料仓;40-进料口,41-进气口,42-出气口,43-风机,44-加热器,45-平衡排气管,46-平衡吸气管,47-螺旋出料器,48-排油口,49-筛网。

具体实施方式

20.下面将结合附图对本实用新型作进一步的说明。

21.实施例1

22.如图1所示:一种产业化药用十二烷基硫酸钠的制造设备,包括进料泵1、干燥器2、制粒机3、脱voc塔4和料仓5。所述进料泵1出口通过管道连接干燥器2,所述干燥器2下部和制粒机3进口相连,所述制粒机3出口连接两个并联的脱voc塔4。所述脱voc塔4的上部设有进料口40,上部侧面设有进气口41,下部侧面设有出气口42,底部设有排油口48,内部安装有筛网49。所述进气口41连接风机43和加热器44,最后再回到出气口42,形成循环。所述进气口41和风机43的连接管道上安装有平衡排气管45;所述出气口42和加热器44的连接管道上安装有平衡吸气管46;所述脱voc塔4下部安装有螺旋出料器47;所述螺旋出料器47连接料仓5。

23.所述干燥器为真空管式干燥器或刮膜干燥器,所用原料为高浓度70%料浆;十二烷基硫酸钠料浆干燥脱水后直接使用制粒机制备颗粒状的产品。

24.所述脱voc塔4主要用颗粒状十二烷基硫酸钠的脱voc,生产过程粉尘很少,安全可靠。所述筛网尺寸为10-100目。然后,颗粒状产品使用二次干燥器低温循环脱出voc直到雾化值满足要求。

25.所述脱voc塔可以使用氮气和空气等气体。

26.工作原理如下:

27.70%的十二烷基硫酸钠料浆,经干燥器脱水后马上制粒,然后进入脱voc塔,脱voc完成后,物料进入料仓。两套脱voc塔切换使用。在脱voc塔内充满颗粒物料,热空气从设备上部进风口41进入脱voc塔内,热风经过颗粒物料间隙去加热颗粒物料,物料受热后部分挥发物不断挥发转移到空气中,随着热空气向下流动经过下部筛网49,在脱voc塔底部,部分挥发物冷凝,未冷凝的挥发物和空气从出气口42循环回到加热器44,进行加热,经过加热的

空气再经风机43加压循环回到进气口41,形成闭路循环。平衡吸气管46和平衡排气管45主要用于调节新鲜风量、热空气中的voc含量和热空气温度,以及进出风量的平衡。脱voc过程温度低于100℃,防止物料收入分解。

28.实施例2

29.采用如实施例1所述的一种产业化药用十二烷基硫酸钠的制造设备。

30.70%的十二烷基硫酸钠料浆经过干燥器脱水得到的干燥物料,马上到制粒机进行制粒,得到颗粒状产品。干燥物料含水<10%,颗粒产品外观可以是珠状、针状、片状和其他不规则形状等。

31.颗粒状产品输送到脱voc塔4中脱出挥发物,通过控制热风流量、热风温度和停留时间,脱出voc,保证产品雾化值。本实用新型可选择热风质量流量:物料重量=0.5-5:1、热风温度50-100℃、停留时间小于24小时,测得产品雾化值小于50ppm。

32.脱voc完成后,关闭加热器44,物料进行冷却,冷却时间一般1-3小时,冷却结束温度小于50℃。冷却后产品经过螺旋出料器47把物料输送到料仓5中进行包装。

33.当一套脱voc塔正在工作时,颗粒产品进入另外一套脱voc塔。两套脱voc塔切换使用。

技术特征:

1.一种产业化药用十二烷基硫酸钠的制造设备,其特征在于:包括进料泵(1)、干燥器(2)、制粒机(3)、脱voc塔(4)和料仓(5);所述进料泵(1)出口通过管道连接干燥器(2),所述干燥器(2)下部和制粒机(3)进口相连,所述制粒机(3)出口连接两个并联的脱voc塔(4);所述脱voc塔(4)的上部设有进料口(40),上部侧面设有进气口(41),下部侧面设有出气口(42),底部设有排油口(48),内部安装有筛网(49);所述进气口(41)连接风机(43)和加热器(44),最后再回到出气口(42),形成循环;所述进气口(41)和风机(43)的连接管道上安装有平衡排气管(45);所述出气口(42)和加热器(44)的连接管道上安装有平衡吸气管(46);所述脱voc塔(4)的下部安装有螺旋出料器(47);所述螺旋出料器(47)连接料仓(5)。2.根据权利要求1所述的一种产业化药用十二烷基硫酸钠的制造设备,其特征在于:所述干燥器为真空管式干燥器或刮膜干燥器。3.根据权利要求1所述的一种产业化药用十二烷基硫酸钠的制造设备,其特征在于:所述筛网尺寸为10-100目。4.根据权利要求1所述的一种产业化药用十二烷基硫酸钠的制造设备,其特征在于:所述脱voc塔可以使用空气作为载体,也可以使用氮气。

技术总结

本实用新型涉及一种产业化药用十二烷基硫酸钠的制造设备,包括进料泵、干燥器、制粒机、脱VOC塔和料仓;所述进料泵出口通过管道连接干燥器,所述干燥器下部和制粒机进口相连,所述制粒机出口连接两个并联的脱VOC塔;所述脱VOC塔的上部设有进料口,上部侧面设有进气口,下部侧面设有出气口,底部设有排油口,内部安装有筛网;所述进气口连接风机和加热器,最后再回到出气口,形成循环;所述进气口和风机的连接管道上安装有平衡排气管;所述出气口和加热器的连接管道上安装有平衡吸气管;所述脱VOC塔的下部安装有螺旋出料器;所述螺旋出料器连接料仓。本实用新型制造设备避免了先制备粉状产品,再把粉状产品制粒等大量涉粉危险作业环境,操作弹性大。操作弹性大。操作弹性大。

技术研发人员:祝红元 汪家众 赵继明 曹星星 刘海华

受保护的技术使用者:江苏优扬药业有限公司

技术研发日:2022.04.27

技术公布日:2022/11/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1