一种侧进风除尘器气流均布装置

1.本实用新型涉及滤筒式除尘器技术领域,尤其涉及一种侧进风除尘器气流均布装置。

背景技术:

2.滤筒除尘器常被用于干式过滤的工作场景中,其工作流程为,含尘气体进入除尘器时,粒径大、质量重的颗粒由于重力的作用自然沉降下来,落入灰斗,而小粒径颗粒在通过滤筒表面时,由于表面纤维的过滤作用,粉尘被阻拦在滤筒表面,从而得到洁净的空气。

3.随着对烟气排放标准的提高,各行业对通风除尘设备的需求也随之增大。滤筒除尘器由于其自身体积小、处理风量大、除尘效率高的优点而得到了广泛的应用。

4.从滤筒除尘器的工程实践中可以发现,除尘器流场的均匀性对滤筒寿命和除尘效率以及设备能耗,有着重要的影响。

5.现有除尘器滤室进风口直接设置在靠近滤筒处,且没有对气流作任何均布处理措施,当进气口有射流存在时,不仅会对滤筒造成较大的冲刷损伤,也会导致各个滤筒局部处理风量的不均匀,另外,入口处的射流进入滤室后,容易在滤室形成较大范围的回流,影响颗粒的自然沉降,降低了除尘效率,增大了除尘器运行阻力和能耗。

技术实现要素:

6.本实用新型的目的在于克服上述现有技术的缺点和不足,提供一种侧进风除尘器气流均布装置。克服了现有技术中因气流冲刷滤筒,造成滤筒损伤以及滤筒局部风量不均匀等技术问题。本实用新型作为除尘器部件,与除尘器一起使用,能使除尘器具有更佳的气流组织分布,延长滤筒使用寿命,提高除尘效率,降低能耗。

7.本实用新型通过下述技术方案实现:

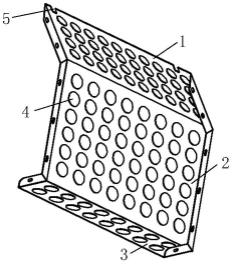

8.一种侧进风除尘器气流均布装置,包括气流均布面罩;

9.所述气流均布面罩上阵列分布有气流均布孔4;

10.所述气流均布面罩具有三个平面,即第一平面1,第二平面2和第三平面3;

11.所述第一平面1与第二平面2之间夹角为钝角;

12.所述第二平面2与第三平面3之间的夹角为直角。

13.所述第一平面1、第二平面2、第三平面3的长度方向尺寸相同;

14.所述第一平面1宽度方向尺寸,小于第二平面2宽度方向尺寸;

15.所述第三平面3宽度方向尺寸,小于第一平面1宽度方向尺寸。

16.所述气流均布面罩上的气流均布孔的开孔率为25%~30%。

17.所述第一平面1的顶端边缘,开设有u型定位槽5。

18.所述第一平面1,第二平面2和第三平面3侧边的两端,均设有一折弯边6,折弯边6上开设有椭圆形安装孔7。

19.所述第一平面1、第二平面2和第三平面3为一体成型结构。

20.所述气流均布孔4的形状为圆形、矩形、三角形或者椭圆形。

21.所述第一平面1与第二平面2之间夹角为145

°

。

22.所述第二平面2与除尘器的壁面平行,且距离为120mm~150mm。

23.本实用新型相对于现有技术,具有如下的优点及效果:

24.本实用新型采用平面形状的气流均布方式,使侧进风除尘器内气流均布得到了可靠的保证,降低了滤室入口处射流的强度,满足除尘器进入气体的稳定性,灰斗的压力更加均衡,滤筒的流量分配更加均匀,从而进一步提高除尘器的除尘效果。

附图说明

25.图1为本实用新型的等轴测图。

26.图2为本实用新型的主视图。

具体实施方式

27.下面结合具体实施例对本实用新型作进一步具体详细描述。

28.实施例

29.如图1-2所示。本实用新型公开了一种侧进风除尘器气流均布装置,包括气流均布面罩;

30.所述气流均布面罩上阵列分布有气流均布孔4;

31.所述气流均布面罩具有三个平面,即第一平面1,第二平面2和第三平面3;

32.所述第一平面1与第二平面2之间夹角可以是钝角;

33.所述第二平面2与第三平面3之间的夹角可以是直角。

34.所述第一平面1、第二平面2、第三平面3的长度方向尺寸相同;

35.所述第一平面1宽度方向尺寸,小于第二平面2宽度方向尺寸;

36.所述第三平面3宽度方向尺寸,小于第一平面1宽度方向尺寸。

37.所述气流均布面罩上的气流均布孔的开孔率为25%~30%。

38.所述第一平面1的顶端边缘,开设有u型定位槽5。在安装时,通过该u型定位槽5,可实现气流均布装置的安装不会与除尘器(图中未示出)滤室进风口发生偏斜,具有微调角度或定位的作用。

39.所述第一平面1,第二平面2和第三平面3侧边的两端,均设有一折弯边6,折弯边6上开设有椭圆形安装孔7。在安装时,将椭圆形安装孔7与除尘器(图中未示出)壁面的安装螺孔对齐,用螺栓和螺母固定在除尘器内壁上。

40.所述第一平面1、第二平面2和第三平面3为一体成型结构。

41.所述气流均布孔4的形状为圆形、矩形、三角形或者椭圆形。在气流均布孔4的均散作用下,由入口进入的高速气流被降速,射流现象得到抑制,能够有效降低滤室回流强度,提高除尘效率。

42.所述第一平面1与第二平面2之间夹角为145

°

。

43.所述第二平面2与除尘器的壁面平行,且距离为120mm~150mm。

44.本实用新型侧进风除尘器气流均布装置,可采用spcc钢材加工制备。

45.本实用新型侧进风除尘器气流均布装置,初始位置为竖直倾斜157

°

。

46.本实用新型侧进风除尘器气流均布装置,第一平面1,第二平面2和第三平面3,也可以为分体元件组装。本实用新型采用一体成型结构,一体成型结构具有更好的连接稳定性和使用寿命。

47.为了使得进入除尘器的大颗粒能够更好地自然沉降,第三平面3顶端应与除尘器壁面保持一定距离,优选20mm,此时可以保证大颗粒不会在气流均布装置表面堆积。

48.如上所述,便可较好地实现本实用新型。

49.本实用新型的实施方式并不受上述实施例的限制,其他任何未背离本实用新型的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本实用新型的保护范围之内。

技术特征:

1.一种侧进风除尘器气流均布装置,其特征在于:包括气流均布面罩,所述气流均布面罩上阵列分布有气流均布孔(4);所述气流均布面罩具有三个平面,即第一平面(1),第二平面(2)和第三平面(3);所述第一平面(1)与第二平面(2)之间夹角为钝角;所述第二平面(2)与第三平面(3)之间的夹角为直角。2.根据权利要求1所述侧进风除尘器气流均布装置,其特征在于:所述第一平面(1)、第二平面(2)、第三平面(3)的长度方向尺寸相同;所述第一平面(1)宽度方向尺寸,小于第二平面(2)宽度方向尺寸;所述第三平面(3)宽度方向尺寸,小于第一平面(1)宽度方向尺寸。3.根据权利要求2所述侧进风除尘器气流均布装置,其特征在于:所述气流均布面罩上的气流均布孔的开孔率为25%~30%。4.根据权利要求3所述侧进风除尘器气流均布装置,其特征在于:所述第一平面(1)的顶端边缘,开设有u型定位槽(5)。5.根据权利要求4所述侧进风除尘器气流均布装置,其特征在于:所述第一平面(1),第二平面(2)和第三平面(3)侧边的两端,均设有一折弯边(6),折弯边(6)上开设有椭圆形安装孔(7)。6.根据权利要求5所述侧进风除尘器气流均布装置,其特征在于:所述第一平面(1)、第二平面(2)和第三平面(3)为一体成型结构。7.根据权利要求6所述侧进风除尘器气流均布装置,其特征在于:所述气流均布孔(4)的形状为圆形、矩形、三角形或者椭圆形。8.根据权利要求7所述侧进风除尘器气流均布装置,其特征在于:所述第一平面(1)与第二平面(2)之间夹角为145

°

。9.根据权利要求8所述侧进风除尘器气流均布装置,其特征在于:所述第二平面(2)与除尘器的壁面平行,且距离为120mm~150mm。

技术总结

本实用新型公开了一种侧进风除尘器气流均布装置;包括气流均布面罩;气流均布面罩上阵列分布有气流均布孔;气流均布面罩包括第一平面,第二平面和第三平面;第一平面与第二平面之间夹角为钝角;第二平面与第三平面之间的夹角为直角;第一平面、第二平面、第三平面的长度方向尺寸相同;第一平面宽度方向尺寸,小于第二平面宽度方向尺寸;第三平面宽度方向尺寸,小于第一平面宽度方向尺寸;本实用新型采用平面形状的气流均布方式,使侧进风除尘器内气流均布得到了可靠的保证,降低了滤室入口处射流的强度,满足除尘器进入气体的稳定性,灰斗的压力更加均衡,滤筒的流量分配更加均匀,从而进一步提高除尘器的除尘效果。从而进一步提高除尘器的除尘效果。从而进一步提高除尘器的除尘效果。

技术研发人员:刘景 谢小鹏

受保护的技术使用者:华南理工大学

技术研发日:2022.05.27

技术公布日:2022/8/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1