一种脱氧剂生产用的搅拌机的制作方法

1.本实用新型涉及脱氧剂生产设备技术领域,具体来说涉及一种脱氧剂生产用的搅拌机。

背景技术:

2.现有的脱氧剂生产过程中往往需要用到搅拌机对脱氧剂进行搅拌加工。

3.根据专利号201920583339.7,公开(公告)日:2020.04.21,公开的一种制备脱氧剂的混合机用液体搅拌机,包括搅拌罐、搅拌装置、雾化器以及进水管,所述搅拌罐的罐体通过多根支撑杆支撑固定,所述搅拌装置包括驱动电机、搅拌杆以及搅拌桨,搅拌杆竖直的置于搅拌罐的中部且由驱动电机带动自由转动,所述搅拌桨设置为多个且固定连接在搅拌杆的上,所述进水管的进水口位于搅拌罐的顶部,所述搅拌罐的底部设有出液口,所述出液口的底部连接雾化器,雾化器的出口朝向外部的混合机的进料口设置,所述搅拌罐的顶部罐体边缘设有进料口。所述制备脱氧剂的混合机用液体搅拌机在降低混合时间的基础上提高了混合均匀度,解决了目前脱氧剂生产过程中存在的问题。另外改善生产车间的环境,提高车间洁净度。

4.在包含上述专利的现有技术中,将脱氧剂倒入搅拌罐内,驱动电机驱使搅拌杆和搅拌桨转动以对其内部的脱氧剂进行搅拌加工,但是由于脱氧剂其均为颗粒状,其个颗粒体积大小有所差异,在搅拌加工的过程中,体积较小的颗粒会逐渐下沉,体积较大的壳体会逐渐上升,不利于脱氧剂的充分搅拌混合,降低了搅拌加工的效率。

技术实现要素:

5.本实用新型的目的是提供一种脱氧剂生产用的搅拌机,用于解决上述问题。

6.为了实现上述目的,本实用新型提供如下技术方案:一种脱氧剂生产用的搅拌机,包括架体及转动设置于其上的搅拌桶和旋转杆,其中:

7.所述搅拌桶内开设有搅拌腔,所述旋转杆位于所述搅拌腔内,所述搅拌桶和所述旋转杆受驱相对旋转;

8.所述旋转杆上设置有呈螺旋状的提升桨叶,所述提升桨叶用于将脱氧剂由所述搅拌腔底部向其端口处上涌;

9.所述搅拌腔的内壁上设置有若干呈圆周阵列分布的导向板,所述导向板呈螺旋状,受所述导向板导向以使上涌的所述脱氧剂沿所述导向板螺旋向下。

10.作为优选的,还包括驱动机构,其包括行星齿轮,所述搅拌桶的顶部设置有安装部,所述安装部转动连接于所述架体上,所述安装部的内壁上设置有齿圈,所述旋转杆上设置有太阳齿部,所述行星齿轮的两侧分别于所述齿圈和太阳齿部相啮合。

11.作为优选的,所述旋转杆上对称设置有呈网格状的搅拌部。

12.作为优选的,所述搅拌桶的顶部设置有入料口,所述搅拌桶的底部侧壁上设置有出料口。

13.作为优选的,所述驱动机构还包括电机,所述电机固定连接于所述架体上,所述旋转杆3的端部固定连接于所述电机的输出端。

14.在上述技术方案中,本实用新型提供的一种脱氧剂生产用的搅拌机,具备以下有益效果:利用相对旋转的搅拌桶和旋转杆以对脱氧剂进行搅拌,加快了搅拌频率以提升搅拌加工的效率,利用旋转杆上设置的提升桨叶和搅拌腔内设置的导向板,以使搅拌腔底部的脱氧剂沿提升桨叶向端口处上涌的同时,使上涌的脱氧剂沿导向板螺旋向下回到搅拌腔底部以形成循环,以对颗粒体积大小有差异的脱氧剂进行充分搅拌,防止因颗粒体积较小的脱氧剂逐渐下沉而造成的搅拌不均,降低搅拌加工的效率和效果。

附图说明

15.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

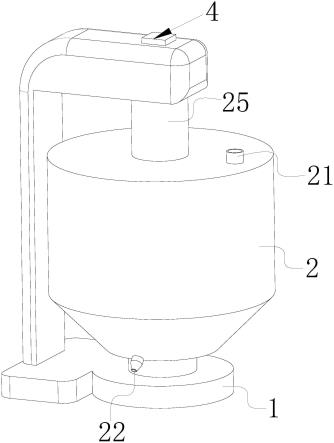

16.图1为本实用新型实施例提供的总体的结构示意图;

17.图2为本实用新型实施例提供的总体的部分结构示意图;

18.图3为本实用新型实施例提供的旋转杆的结构示意图;

19.图4为本实用新型实施例提供的驱动机构的结构示意图;

20.图5为本实用新型实施例提供的工作原理示意图。

21.附图标记说明:

22.1、架体;2、搅拌桶;21、入料口;22、出料口;23、搅拌腔;24、导向板;25、安装部;26、齿圈;3、旋转杆;31、提升桨叶;32、搅拌部;33、太阳齿部;4、驱动机构;41、电机;42、行星齿轮。

具体实施方式

23.为了使得本公开实施例的目的、技术方案和优点更加清楚,下面将结合本公开实施例的附图,对本公开实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本公开的一部分实施例,而不是全部的实施例。基于所描述的本公开的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本公开保护的范围。

24.如图1-5所示,一种脱氧剂生产用的搅拌机,包括架体1及转动设置于其上的搅拌桶2和旋转杆3,其中:搅拌桶2内开设有搅拌腔23,旋转杆3位于搅拌腔23内,搅拌桶2和旋转杆3受驱相对旋转;旋转杆3上设置有呈螺旋状的提升桨叶31,提升桨叶31用于将脱氧剂由搅拌腔23底部向其端口处上涌;搅拌腔23的内壁上设置有若干呈圆周阵列分布的导向板24,导向板24呈螺旋状,受导向板24导向以使上涌的脱氧剂沿导向板24螺旋向下。

25.具体的,搅拌桶2受驱逆时针旋转,旋转杆3受驱顺时针旋转,旋转杆3上设置的提升桨叶31受驱与旋转杆3一起旋转,因提升桨叶31呈螺旋状,当其旋转时会驱使搅拌腔23下层底部颗粒较小的脱氧剂沿提升桨叶31向上涌,与搅拌腔23内上层颗粒较大的脱氧剂相混合,又因为搅拌桶2和旋转杆3以不同方向旋转,在旋转杆3的提升桨叶31旋转带动脱氧剂上涌的同时,搅拌桶2相对于搅拌腔23内的脱氧剂做旋转运动,搅拌腔23内部设置的若干导向

板24驱使上涌并贴近搅拌腔23内壁的脱氧剂沿导向板24螺旋向下回到搅拌腔23下层底部以形成循环,以其对搅拌腔23内上下层颗粒体积大小有差异的脱氧剂进行充分搅拌。

26.上述技术方案中,利用相对旋转的搅拌桶2和旋转杆3以对脱氧剂进行搅拌,加快了搅拌频率以提升搅拌加工的效率,利用旋转杆3上设置的提升桨叶31和搅拌腔23内设置的导向板24,以使搅拌腔23底部的脱氧剂沿提升桨叶31向端口处上涌的同时,使上涌的脱氧剂沿导向板24螺旋向下回到搅拌腔23底部以形成循环,以对颗粒体积大小有差异的脱氧剂进行充分搅拌,防止因颗粒体积较小的脱氧剂逐渐下沉而造成的搅拌不均,减低搅拌加工的效率和效果。

27.作为本实用进一步提供的实施例,还包括驱动机构4,其包括行星齿轮42,搅拌桶2的顶部设置有安装部25,安装部25转动连接于架体1上,安装部25的内壁上设置有齿圈26,旋转杆3上设置有太阳齿部33,行星齿轮42的两侧分别于齿圈26和太阳齿部33相啮合,旋转杆3受驱逆时针转动以驱使啮合于太阳齿部33上的行星齿轮42顺时针旋转,行星齿轮42受驱顺时针旋转以驱使设置有齿圈26的搅拌桶2顺时针旋转,利用行星齿轮42驱使搅拌桶2和旋转杆3同时反向转动,且只需要一个驱动源即可驱动搅拌桶2和旋转杆3,增加装置稳定性和安全性的同时还能减少能源消耗,降低成本。

28.作为本实用进一步提供的实施例,旋转杆3上对称设置有呈网格状的搅拌部32,呈网格状的搅拌部32与搅拌腔23内的脱氧剂接触面积更大,利于对脱氧剂充分的搅拌混合,提高搅拌加工的效率。

29.作为本实用进一步提供的实施例,搅拌桶2的顶部设置有入料口21,搅拌桶2的底部侧壁上设置有出料口22,其入料口21内设置有偶入料电磁阀,出料口22内设置有出料电磁阀,打开对应的电磁阀以进行入料或者出料操作。

30.作为本实用进一步提供的实施例,驱动机构4还包括电机41,电机41固定连接于架体1上,旋转杆3的端部固定连接于电机41的输出端,电机41的输出端逆时针旋转,利用电机41以驱动旋转杆3旋转,保证搅拌桶2和旋转杆3的旋转稳定性。

31.工作原理:首先打开出料电磁阀以将脱氧剂制造原料从入料口21倒入搅拌腔23,随后关闭出料电磁阀,并启动电机41,电机41的输出端逆时针旋转,旋转杆3受驱逆时针转动以驱使啮合于太阳齿部33上的行星齿轮42顺时针旋转,行星齿轮42受驱顺时针旋转以驱使安装部25内设置有齿圈26的搅拌桶2顺时针旋转,与此同时,搅拌腔23内部的旋转杆3上设置的搅拌部32旋转以搅拌脱氧剂原料,旋转杆3上设置的提升桨叶31受驱与旋转杆3一起旋转,因提升桨叶31呈螺旋状,当其旋转时会驱使搅拌腔23下层底部颗粒较小的脱氧剂沿提升桨叶31向上涌,与搅拌腔23内上层颗粒较大的脱氧剂相混合,又因为搅拌桶2和旋转杆3以不同方向旋转,在旋转杆3的提升桨叶31旋转带动脱氧剂上涌的同时,搅拌桶2相对于搅拌腔23内的脱氧剂做旋转运动,搅拌腔23内部设置的若干导向板24驱使上涌并贴近搅拌腔23内壁的脱氧剂沿导向板24螺旋向下回到搅拌腔23下层底部以形成循环,以其对搅拌腔23内上下层颗粒体积大小有差异的脱氧剂进行充分搅拌,随后当搅拌完成时,打开出料电磁阀以使脱氧剂从出料口22漏出并收集。

32.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为

对本实用新型权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1