背靠内板打蜡设备的制作方法

本申请涉及安全座椅生产设备,尤其涉及一种背靠内板打蜡设备。

背景技术:

1、相关技术中,通过在安全座椅塑胶件的表面涂油打蜡,可以在塑胶件的表面形成蜡膜,蜡膜可以起到一定的隔绝作用,从而对塑胶件形成保护。传统打蜡方式为人工使用棉签涂抹的方式进行打蜡,该打蜡方式容易使得涂蜡的均匀度较差,造成产品主体质量的一致性较差。

技术实现思路

1、本申请实施例提供了一种背靠内板打蜡设备,能够更加均匀地将蜡油喷涂到塑胶件的表面。

2、本申请提供了一种背靠内板打蜡设备,包括喷蜡导向机构、打蜡机构及驱动机构,所述喷蜡导向机构包括导向板和运动件,所述导向板开设有弧形的导向槽,所述运动件设置于所述导向槽并可沿所述导向槽运动;所述打蜡机构包括喷蜡头,所述喷蜡头直接或者间接地与所述运动件连接;所述驱动机构驱动所述喷蜡头通过所述运动件沿所述导向槽往复运动。

3、基于本申请实施例的背靠内板打蜡设备,通过喷蜡头对背靠内板进行喷蜡,相比于手动涂蜡,可以使得背靠内板的表面的蜡层较为均匀。另外,由于运动件滑动设置于导向槽,从而可以较为精确的限定运动件的移动轨迹,喷蜡头直接或者间接地与运动件连接,因此,喷蜡头的移动轨迹也可以较为精确的限定,从而使得喷蜡头能贴近背靠内板的表面进行移动,并进行喷蜡,从而使得喷蜡头能够喷涂的更加均匀。

4、在其中一些实施例中,所述喷蜡导向机构还包括有第一安装板、第二安装板、第一导向件和第二导向件,所述第一安装板与所述驱动机构的输出端连接,且所述第一安装板滑动设置于所述第一导向件,所述第二导向件设置于所述第一安装板,所述第二安装板滑动设置于所述第二导向件,所述运动件连接所述第二安装板,所述喷蜡头设置于所述第二安装板;所述第一安装板与所述第二安装板之间设置有弹性件。

5、基于上述实施例,第一安装板滑动于第一导向件,第二安装板滑动于第二导向件,同时第二导向件设置于第一安装板,通过带动第一安装板沿导向槽的长度方向直线运动,第二安装板在导向槽的宽度方向的约束下,会沿第二导向件滑动,第二安装板在第一导向件的移动轨迹与第二导向件的移动轨迹叠加后即为导向槽的限定的运动轨迹。通过简单的结构,将第一安装板的直线运动转换为喷蜡头的曲线运动,不仅精度高,可靠性好,而且成本较低。

6、在其中一些实施例中,所述喷蜡导向机构还包括滑动轴承,所述滑动轴承连接于所述第二安装板,所述第二安装板对应所述滑动轴承开设有第一过孔;所述第二导向件为导向杆,所述导向杆插设于所述滑动轴承并穿过所述第一过孔。

7、基于上述实施例,滑动轴承可以减少导向杆与第二安装板之间的滑动阻力,使得第二安装板滑动更加稳定,第二安装板的运动轨迹更加精确。

8、在其中一些实施例中,所述喷蜡导向机构还包括连接杆,所述弹性件为弹簧,所述弹簧套设于所述连接杆,所述第二安装板开设有第二过孔,所述连接杆插设于所述第二过孔。

9、基于上述实施例,弹簧施力于第二安装板,使得运动件抵紧于导向槽的槽壁,减少运动件运动时的跳动,从而使得第二安装板的运动轨迹更加精确。同时,导向杆与连接杆配合可以对第二安装板起到限位作用,避免第二安装板相对于第一安装板发生移位。

10、在其中一些实施例中,所述背靠内板打蜡设备还包括第三导向件,所述第三导向件设置于所述第二安装板,所述喷蜡头可靠近或远离背靠内板地滑动设置于所述第三导向件。

11、基于上述实施例,第三导向件调节喷蜡头与背靠内板的距离,进而可以对不同尺寸或形状的背靠内板进行喷蜡,或者可以调节背靠内板的喷蜡范围。

12、在其中一些实施例中,所述第三导向件包括两个相对设置的竖板以及位于两个所述竖板之间的滑轨,两个所述竖板均设置于所述第二安装板,所述喷蜡头滑动设置于所述滑轨;两个所述竖板上均开设有若干个通孔。

13、基于上述实施例,通过在两个竖板上设置若干个通孔,可以有效减轻第三导向件的重量,而且也可以节省成本。

14、在其中一些实施例中,所述背靠内板打蜡设备还包括:俯仰调节件,所述俯仰调节件滑动设置于所述第三导向件,所述喷蜡头设置于所述俯仰调节件,所述俯仰调节件用于调节所述喷蜡头的俯仰角度。

15、基于上述实施例,通过调节所述喷蜡头的俯仰角度,可以对不同尺寸的背靠内板进行喷蜡,或者对一个背靠内板的不同部位进行喷蜡。

16、在其中一些实施例中,所述喷蜡头的进液口通过管道与储蜡罐连通,所述进气口与压缩气站连通。

17、基于上述实施例,压缩气站提供压缩气体,压缩气体可以对蜡液进行雾化,使蜡液雾化成小液滴,从而使得喷涂效果更好。使用压缩气体雾化蜡液,成本较低,同时,在生产厂房内,压缩空气易于得到,无需单独的布置设备。

18、在其中一些实施例中,所述喷蜡导向机构和所述打蜡机构共同构成喷蜡单元,所述喷蜡单元的数量设置为两个,两个所述喷蜡单元相对设置且两个所述喷蜡单元之间设为喷蜡工位;所述驱动机构通过连接件带动两个所述喷蜡单元沿各自所述导向槽同步运动。

19、基于上述实施例,驱动机构通过连接件带动两个所述喷蜡单元同步运动,使两个喷蜡头同步对背靠内板的两侧进行喷涂,从而使得背靠内板两侧表面的蜡层较为均匀。

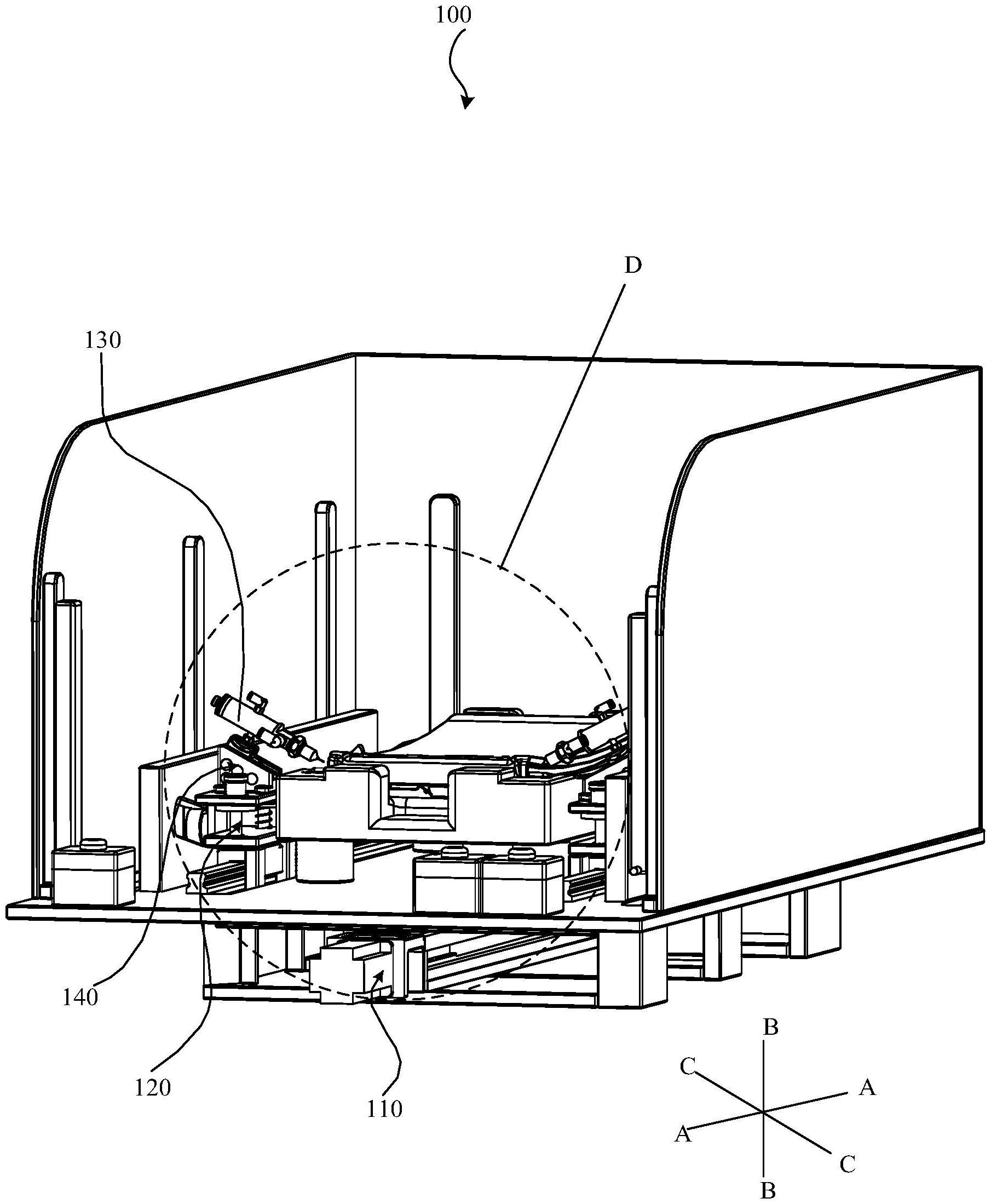

20、在其中一些实施例中,背靠内板打蜡设备还包括:机架,两个喷蜡单元分别安装于机架的工作台的两侧;用于固定所述背靠内板的治具,所述治具设置于两个喷蜡单元之间;防护罩,所述防护罩安装于所述机架并将两个所述喷蜡单元和所述治具围于内部,所述防护罩具有用于取放所述背靠内板的开口;光栅,所述光栅设置于所述机架且位于所述开口的两侧。

21、基于上述实施例,机架可以支撑喷蜡导向机构、打蜡机构及驱动机构,以及使得台面升高,利于人工操作。治具可以固定背靠内板,避免背靠内板在喷蜡的过程中发生移动,保证喷蜡质量。防护罩可以避免蜡雾飘散,以及减少外界空气流动产生的影响,保证喷蜡效果的同时,也避免蜡雾飘散到周边,污染周边环境。光栅可以检测异物,当检测到异物时,停止喷蜡,从而避免对人体造成伤害。

技术特征:

1.一种背靠内板打蜡设备,其特征在于,包括:

2.根据权利要求1所述的背靠内板打蜡设备,其特征在于,所述喷蜡导向机构还包括有第一安装板、第二安装板、第一导向件和第二导向件,所述第一安装板与所述驱动机构的输出端连接,且所述第一安装板滑动设置于所述第一导向件,所述第二导向件设置于所述第一安装板,所述第二安装板滑动设置于所述第二导向件,所述运动件连接所述第二安装板,所述喷蜡头设置于所述第二安装板;

3.根据权利要求2所述的背靠内板打蜡设备,其特征在于,所述喷蜡导向机构还包括滑动轴承,所述滑动轴承连接于所述第二安装板,所述第二安装板对应所述滑动轴承开设有第一过孔;

4.根据权利要求2所述的背靠内板打蜡设备,其特征在于,所述喷蜡导向机构还包括连接杆,所述弹性件为弹簧,所述弹簧套设于所述连接杆,所述第二安装板开设有第二过孔,所述连接杆插设于所述第二过孔。

5.根据权利要求2所述的背靠内板打蜡设备,其特征在于,所述背靠内板打蜡设备还包括:

6.根据权利要求5所述的背靠内板打蜡设备,其特征在于,所述第三导向件包括两个相对设置的竖板以及位于两个所述竖板之间的滑轨,两个所述竖板均设置于所述第二安装板,所述喷蜡头滑动设置于所述滑轨;

7.根据权利要求5所述的背靠内板打蜡设备,其特征在于,所述背靠内板打蜡设备还包括:

8.根据权利要求1所述的背靠内板打蜡设备,其特征在于,所述喷蜡头的进液口通过管道与储蜡罐连通,所述喷蜡头的进气口与压缩气站连通。

9.根据权利要求1至8任意一项所述的背靠内板打蜡设备,其特征在于,所述喷蜡导向机构和所述打蜡机构共同构成喷蜡单元,所述喷蜡单元的数量设置为两个,两个所述喷蜡单元相对设置且两个所述喷蜡单元之间设为喷蜡工位;所述驱动机构通过连接件带动两个所述喷蜡单元沿各自所述导向槽同步运动。

10.根据权利要求9所述的背靠内板打蜡设备,其特征在于,还包括:

技术总结

本申请实施例公开了一种背靠内板打蜡设备,包括喷蜡导向机构、打蜡机构及驱动机构,所述喷蜡导向机构包括导向板和运动件,所述导向板开设有弧形的导向槽,所述运动件设置于所述导向槽并可沿所述导向槽运动;所述打蜡机构包括喷蜡头,所述喷蜡头直接或者间接地与所述运动件连接;所述驱动机构驱动所述喷蜡头通过所述运动件沿所述导向槽往复运动。由于喷蜡头直接或者间接地与运动件连接,因此喷蜡头的移动轨迹可以由导向槽较为精确的限定,喷蜡头能贴近背靠内板的表面进行移动,并进行喷蜡,从而使得喷蜡头能够喷涂的更加均匀。

技术研发人员:李执,黄远思

受保护的技术使用者:明门(中国)幼童用品有限公司

技术研发日:20220826

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!