用于PTC粉料成型的喷雾造粒系统的制作方法

用于ptc粉料成型的喷雾造粒系统

技术领域

1.本实用新型涉及正温度系数热敏电阻生产技术领域,具体的是一种用于ptc粉料成型的喷雾造粒系统。

背景技术:

2.正温度系数热敏电阻,简称ptc热敏电阻,指正温度系数很大的半导体材料或元器件,钛酸钡陶瓷作为ptc的一种,其以钛酸钡(batio3)或其固溶体为主晶相的陶瓷材料。主要原料为碳酸钡和二氧化钛。通常先在1200℃左右合成钛酸钡,再加改性氧化物,经细磨,成型后在1400℃左右温度下烧结而成。用作电容器介质材料和制作多种压电器件。

3.ptc白料经预烧后制成ptc黄料,黄料需要进行二次粉碎后加水再磨并粉碎,得到的黄料浆液后续进入喷雾造粒工序中得到ptc粉料,现有的喷雾造粒环节中,一方面存在造粒效果差的问题,产出的粉料颗粒不均匀,另一方面存在热能散失快、设备能耗高的问题。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种用于ptc粉料成型的喷雾造粒系统,可有效解决现有技术中的问题,强化喷雾造粒效果,并实现循环造粒以及热能回收目的。

5.为解决上述技术问题,本实用新型所采用的技术方案是:一种用于ptc粉料成型的喷雾造粒系统,包括pva暂存罐,所述的pva暂存罐通过第一管道连接至混料罐上,混料罐通过第二管道连接至干燥罐上;

6.所述的混料罐上还设有浆料进管;

7.所述的第二管道斜插设置在干燥罐侧壁底部上,第二管道的输出端位于干燥罐内中心位置且朝向竖直向上;

8.所述的第二管道上还连接有一根补气管,补气管上设有补气泵;

9.所述的干燥罐底部设有振筛机,振筛机上方的粗料出管上连接有回料管,回料管连接至浆料进管上,振筛机下方的细料出管连接至除铁器上。

10.优选的方案中,所述的第一管道上设有储水罐。

11.优选的方案中,所述的第二管道上设有浆液输送泵。

12.优选的方案中,所述的干燥罐顶部还连接有一根第三管道,第三管道连接至电热炉上,电热炉底部通过管道与进气泵连接。

13.优选的方案中,所述的干燥罐侧壁上设有排气管,排气管连接至旋风分离器上,旋风分离器顶部的排气口通过热风回流管连接至电热炉侧壁上。

14.优选的方案中,所述的热风回流管上设有单向阀。

15.优选的方案中,所述的除铁器内设有一个电磁转筒,细料出管与除铁器连接位置的正下方设有导料斜板,除铁器的一侧底沿设有倾斜的粉料出管,除铁器底部设有杂质出管,电磁转筒的下水平切线位置上还设有一块水平的杂质刮板,杂质刮板与电磁转筒接触位置位于杂质出管正上方。

16.本实用新型所提供的一种用于ptc粉料成型的喷雾造粒系统,通过采用上述结构,具有以下有益效果:

17.(1)浆料进入干燥罐之前向其中补入一定量空气,混合着空气的浆料在进入干燥罐时能够提升雾化效果,增加浆液与热空气之间的接触面积,加快干燥成粒速度;

18.(2)通过旋风分离器将输出的热风进行回流至电热炉内再加热,能够有效提升进入干燥罐内空气的加热效率,降低电热炉的能耗;

19.(3)通过振筛机将粒径不符合要求的粉料部分筛出并再次输送至混料罐内进行循环造粒,解决了产品粒度不均匀的问题。

附图说明

20.下面结合附图和实施例对本实用新型作进一步说明:

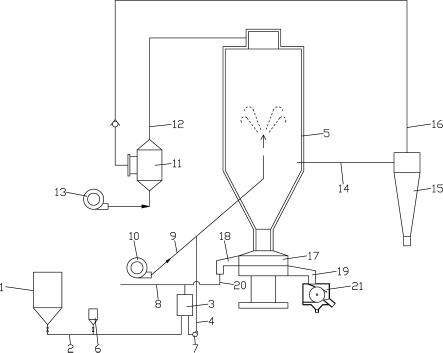

21.图1为本实用新型的整体结构示意图。

22.图2为本实用新型的除铁器结构示意图。

23.图中:pva暂存罐1,第一管道2,混料罐3,第二管道4,干燥罐5,储水罐6,浆液输送泵7,浆料进管8,补气管9,补气泵10,电热炉11,第三管道12,进气泵13,排气管14,旋风分离器15,热风回流管16,振筛机17,粗料出管18,细料出管19,回料管20,除铁器21,电磁转筒22,导料斜板23,粉料出管24,杂质刮板25,杂质出管26。

具体实施方式

24.如图1-2中,一种用于ptc粉料成型的喷雾造粒系统,包括pva暂存罐1,所述的pva暂存罐1通过第一管道2连接至混料罐3上,混料罐3通过第二管道4连接至干燥罐5上;

25.所述的混料罐3上还设有浆料进管8;

26.所述的第二管道4斜插设置在干燥罐5侧壁底部上,第二管道4的输出端位于干燥罐5内中心位置且朝向竖直向上;

27.所述的第二管道4上还连接有一根补气管9,补气管9上设有补气泵10;

28.所述的干燥罐5底部设有振筛机17,振筛机17上方的粗料出管18上连接有回料管20,回料管20连接至浆料进管8上,振筛机17下方的细料出管19连接至除铁器21上。

29.优选的方案中,所述的第一管道2上设有储水罐6。

30.优选的方案中,所述的第二管道4上设有浆液输送泵7。

31.优选的方案中,所述的干燥罐5顶部还连接有一根第三管道12,第三管道12连接至电热炉11上,电热炉11底部通过管道与进气泵13连接。

32.优选的方案中,所述的干燥罐5侧壁上设有排气管14,排气管14连接至旋风分离器15上,旋风分离器15顶部的排气口通过热风回流管16连接至电热炉11侧壁上。

33.优选的方案中,所述的热风回流管16上设有单向阀。

34.优选的方案中,所述的除铁器21内设有一个电磁转筒22,细料出管19与除铁器21连接位置的正下方设有导料斜板23,除铁器21的一侧底沿设有倾斜的粉料出管24,除铁器21底部设有杂质出管26,电磁转筒22的下水平切线位置上还设有一块水平的杂质刮板25,杂质刮板25与电磁转筒22接触位置位于杂质出管26正上方。

35.采用本新型所公开的用于ptc粉料成型的喷雾造粒系统,在进行ptc粉料喷雾造粒

作业时:

36.将ptc黄料浆液由浆料进管8输送至混料罐3内,pva暂存罐1内的pva(粘合剂)同时输入至混料罐3内,经混料后的浆液经浆液输送泵7沿第二管道4输送至干燥罐5内,输送过程中补气管9持续向浆液中补入空气,混合着空气的浆料在干燥罐5内的第二管道4一端喷出并形成喷雾,与经电热炉11加热后并由干燥罐5顶部输入的热空气接触,完成喷雾造粒目的。

37.上述造粒作业完成后,粉料落至振筛机17中,经筛分后,不符合要求的粗料由粗料出管18输出并回落至混料罐3中,与后续浆液再度混合后进行二次造粒。

38.而符合要求的细料则经过细料出管19落至除铁器21中进行除铁后输出。

39.上述造粒过程中,干燥罐5内的热空气由排气管14排出,经旋风分离器15分离固体杂质后(可考虑增设除水罐,采用如热风经过干燥剂等方式),热风回流至电热炉11中,参与后续造粒作业。

技术特征:

1.一种用于ptc粉料成型的喷雾造粒系统,包括pva暂存罐(1),其特征在于:所述的pva暂存罐(1)通过第一管道(2)连接至混料罐(3)上,混料罐(3)通过第二管道(4)连接至干燥罐(5)上;所述的混料罐(3)上还设有浆料进管(8);所述的第二管道(4)斜插设置在干燥罐(5)侧壁底部上,第二管道(4)的输出端位于干燥罐(5)内中心位置且朝向竖直向上;所述的第二管道(4)上还连接有一根补气管(9),补气管(9)上设有补气泵(10);所述的干燥罐(5)底部设有振筛机(17),振筛机(17)上方的粗料出管(18)上连接有回料管(20),回料管(20)连接至浆料进管(8)上,振筛机(17)下方的细料出管(19)连接至除铁器(21)上。2.根据权利要求1所述的一种用于ptc粉料成型的喷雾造粒系统,其特征在于:所述的第一管道(2)上设有储水罐(6)。3.根据权利要求1所述的一种用于ptc粉料成型的喷雾造粒系统,其特征在于:所述的第二管道(4)上设有浆液输送泵(7)。4.根据权利要求1所述的一种用于ptc粉料成型的喷雾造粒系统,其特征在于:所述的干燥罐(5)顶部还连接有一根第三管道(12),第三管道(12)连接至电热炉(11)上,电热炉(11)底部通过管道与进气泵(13)连接。5.根据权利要求4所述的一种用于ptc粉料成型的喷雾造粒系统,其特征在于:所述的干燥罐(5)侧壁上设有排气管(14),排气管(14)连接至旋风分离器(15)上,旋风分离器(15)顶部的排气口通过热风回流管(16)连接至电热炉(11)侧壁上。6.根据权利要求5所述的一种用于ptc粉料成型的喷雾造粒系统,其特征在于:所述的热风回流管(16)上设有单向阀。7.根据权利要求1所述的一种用于ptc粉料成型的喷雾造粒系统,其特征在于:所述的除铁器(21)内设有一个电磁转筒(22),细料出管(19)与除铁器(21)连接位置的正下方设有导料斜板(23),除铁器(21)的一侧底沿设有倾斜的粉料出管(24),除铁器(21)底部设有杂质出管(26),电磁转筒(22)的下水平切线位置上还设有一块水平的杂质刮板(25),杂质刮板(25)与电磁转筒(22)接触位置位于杂质出管(26)正上方。

技术总结

一种用于PTC粉料成型的喷雾造粒系统,包括PVA暂存罐,所述的PVA暂存罐通过第一管道连接至混料罐上,混料罐通过第二管道连接至干燥罐上;混料罐上还设有浆料进管;第二管道斜插设置在干燥罐侧壁底部上,第二管道的输出端位于干燥罐内中心位置且朝向竖直向上;第二管道上还连接有一根补气管,补气管上设有补气泵;干燥罐底部设有振筛机,振筛机上方的粗料出管上连接有回料管,回料管连接至浆料进管上,振筛机下方的细料出管连接至除铁器上。本实用新型专利采用上述结构,可有效解决现有技术中的问题,强化喷雾造粒效果,并实现循环造粒以及热能回收目的。热能回收目的。热能回收目的。

技术研发人员:魏兵

受保护的技术使用者:宜都市博通电子有限责任公司

技术研发日:2022.09.15

技术公布日:2023/1/5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1