一种含氯介质挥发气回收处理装置的制作方法

本技术涉及废气的回收和处理,尤其涉及一种含氯介质挥发气压缩冷凝膜多罐吸附蒸汽解吸回收处理装置,具体地说是一种含氯介质挥发气回收处理装置。

背景技术:

1、含氯介质广泛用于石油化工、医药、锂电池隔膜行业,然而由于该物质具有沸点低的特点,容易挥发。有关部门规定有毒有害大气污染物名录将含氯介质列为要求控制的污染物之一。所以,处理挥发性污染问题的关键是寻找一种有效治理和回收含氯介质挥发污染物的技术。

2、现阶段国内常用的治理技术主要有吸附法、燃烧法、冷凝法、吸收法等。该类处理技术公用工程消耗高,回收效果并不理想。

技术实现思路

1、本实用新型的目的是针对现有的含氯介质处理方法存在公用工程消耗高,回收效果不理想的问题,设计一种不仅满足了相关排放标准,同时也降低了设备的公用工程消耗的含氯介质挥发气压缩冷凝膜多罐吸附蒸汽解吸回收处理装置。

2、本实用新型的技术方案是:

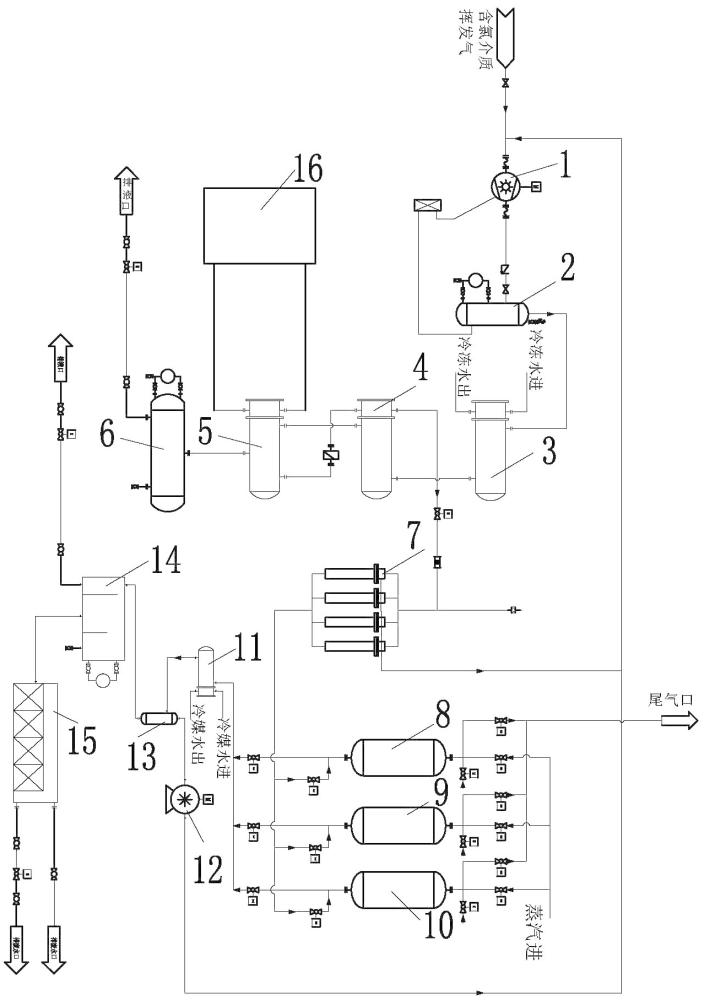

3、本实用新型提供一种含氯介质挥发气压缩冷凝膜多罐吸附蒸汽解吸回收处理装置,包括增压机、气液分离器、水冷器、预冷器、一级冷凝器、制冷系统、储液罐、膜单元、吸附单元、气泵或真空泵、二级冷凝器、凝液储罐、油水分离器、曝气池,所述增压机与气液分离器相连,所述气液分离器与水冷器相连,所述制冷系统与一级冷凝器相连,所述一级冷凝器与储液罐相连,所述预冷器、吸附单元分别与膜单元相连,所述吸附单元与二级冷凝器相连,所述二级冷凝器与凝液储罐相连,所述凝液储罐分别与油水分离器、真空泵相连,所述油水分离器与曝气池相连。所述预冷器、水冷器、一级冷凝器、二级冷凝器为管壳式换热器。所述的水冷器3设有冷冻水进口和冷冻水出口。

4、本实用新型的有益效果是:

5、 1、采用0摄氏度以上制冷工艺与深冷工艺相比,降低了制冷所需要的能耗。

6、2、分离膜采用含氯介质挥发气专用分离膜,提高了含氯介质挥发气透过的速率,具有更好的分离效果。

7、3、由于含氯介质分子沸点低,易挥发,增压机选用耐腐蚀喷液螺杆增压机,近似等温压缩,避免了在压缩过程中,含氯介质的二次挥发。

8、4、吸附塔装填的树脂吸附剂,易于蒸汽解吸与再生,更好的控制了末端尾气达标排放。

9、5、由于前端压缩冷凝膜工艺已回收了绝大部分含氯介质,减少了末端吸附单元活性炭的装填量,降低了蒸汽的使用量。

技术特征:

1.一种含氯介质挥发气回收处理装置,其特征在于:包括增压机(1)、气液分离器(2)、水冷器(3)、预冷器(4)、一级冷凝器(5)、制冷系统(16)、储液罐(6)、膜单元(7)、吸附单元、气泵/真空泵(12)、二级冷凝器(11)、凝液储罐(13)、油水分离器(14)和曝气池(15),所述增压机(1)的进口端与含氯介质挥发气气源相连通,增压机(1)的出口与气液分离器(2)的进口端相连,气液分离器(2)的出口端与水冷器(3)的进口端相连,水冷器(3)的出口端与预冷器(4)的一个进口端相连通,预冷器(4)的另一个进口端与一级冷凝器(5)的出口端相连;预冷器(4)的一个出口端与一级冷凝器(5)相连,另一出口端与膜单元(7)的进口端相连,一级冷凝器(5)由制冷系统(16)提供冷源对进入其中的含氯气体进行降温,降温冷凝的含氯液体进入储液罐(6)中加以回收,未冷凝的含氯气体返回至预冷器(4)中并排入膜单元(7)中进行分离,经膜单元(7)分离的气体进入吸附单元,即膜单元(7)的一个输出端与吸附单元相连通,未通过膜单元(7)的含氯气体返回增压机(1)的进气口,即膜单元(7)的另一输出端与增压机(1)的进气口相连;吸附单元对进入其中的含氯气体进行蒸汽解吸,解吸后的含氯气体达标排放,解吸气通过管道进入与吸附单元相连的二级冷凝器(11)冷凝,冷凝液进入冷凝液储罐(13),未冷凝的气体进入与二级冷凝器(11)的气泵/真空泵(12)中,气泵/真空泵(12)的出口与增压机(1)的进气口相连;冷凝液储罐(13)的输出端与油水分离器(14)的输入端相连,油水分离器(14)的废液输出端与曝气池(15)的输入端相连,经曝气池(15)处理后的废水达标排放。

2.根据权利要求1所述的回收处理装置,其特征在于:所述增压机为单螺杆增压机,增压机出口压力不低于0.6mpa,增压机材质为双相不锈钢/316l。

3.根据权利要求1所述的回收处理装置,其特征在于:所述预冷器、水冷器、一级冷凝器、二级冷凝器为管壳式换热器。

4.根据权利要求1所述的回收处理装置,其特征在于:所述膜单元为卷式分离膜或叠式分离膜。

5.根据权利要求1所述的回收处理装置,其特征在于:所述吸附单元包括第一吸附塔、第二吸附塔、第三吸附塔,第一吸附塔、第二吸附塔、第三吸附塔内填装树脂吸附剂。

6.根据权利要求1所述的回收处理装置,其特征在于:所述气泵/真空泵(12)、二级冷凝器(11)分别与凝液储罐(13)相连。

7.根据权利要求1所述的回收处理装置,其特征在于:所述的水冷器(3)设有冷冻水进口和冷冻水出口。

技术总结

一种含氯介质挥发气回收处理装置,包括增压机、气液分离器、水冷器、预冷器等,所述增压机与气液分离器相连,所述气液分离器与水冷器相连,所述制冷系统与一级冷凝器相连,所述一级冷凝器与储液罐相连,所述预冷器、吸附单元分别与膜单元相连,所述吸附单元与冷凝器相连,所述冷凝器与凝液储罐相连,所述凝液储罐分别与油水分离器、真空泵相连,所述油水分离器与曝气池相连。本技术不仅满足了排放标准,同时回收的含氯液体介质具有可观的经济价值。

技术研发人员:代建钢

受保护的技术使用者:南京威盾能源环保有限公司

技术研发日:20221025

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!