一种环形风刀吹气装置的制作方法

本技术涉及吹气清洗设备,尤其是涉及一种环形风刀吹气装置。

背景技术:

1、目前对发动机缸孔、管口等产品进行连续吹屑清洗、干燥或冷却的设备均是采用万向管,而万向管对空气的需求量大,吹气的范围具有一定的局限性,且吹气力度达不到高度清洁、干燥和冷却的效果,该装置也不易维护安装。因此亟需一种安装简便且清洁、干燥和冷却效果好的装置。

技术实现思路

1、本实用新型的目的就是为了克服上述现有技术存在的万向管不易维护安装、作用效果不佳等缺陷而提供一种环形风刀吹气装置。

2、本实用新型的目的可以通过以下技术方案来实现:

3、本实用新型的技术方案为提供了一种环形风刀吹气装置,包括第一部件、第二部件和垫片,所述第一部件上开设有轴向贯穿的入风口(轴向为垂直于所述第一部件两平面端的方向),所述第二部件上还开设有与所述入风口连通的凹槽,所述垫片设于所述第一部件和第二部件之间,使得第一部件和第二部件之间形成与所述凹槽边缘区域相连通的出风通道。

4、进一步地,所述第一部件和第二部件均为上窄下宽的柱体,所述第一部件的下表面大于所述第二部件的上表面。此构造有利于压缩气体通过所述出风通道然后沿着所述第二部件的侧壁吹出。

5、进一步地,所述垫片的厚度为0.04-0.25mm。所述垫片的厚度即为所述出风通道的高度。随着所述垫片的厚度越大,即所述出风通道的高度越大,形成的风力也越大,但该装置所需的耗气量也相应越多。

6、进一步地,所述垫片至少为1个。当所述垫片超过1个时,所述垫片之间不连续分布。

7、进一步地,所述凹槽包括十字形空槽以及设于所述十字形空槽四周的圆环空槽,所述十字形空槽的端部与所述圆环空槽相连通,所述入风口与所述十字形空槽的中心交点处连通。压缩气体沿着所述十字形空槽流向所述圆环空槽,然后通过所述出风通道最终沿着所述第二部件的侧壁吹出。

8、进一步地,所述第一部件上设有用于螺栓紧固所述装置的孔洞。

9、进一步地,所述第一部件为铝合金第一部件或不锈钢第一部件。

10、进一步地,所述第二部件为铝合金第二部件或不锈钢第二部件。

11、铝合金第一部件和铝合金第二部件经过表面阳极氧化处理,其抗腐蚀能力和表面硬度大大提高。不锈钢第一部件优选304不锈钢第一部件,不锈钢第二部件优选304不锈钢第二部件,耐高温耐腐蚀。

12、进一步地,所述垫片为不锈钢垫片。

13、更进一步地,所述垫片为304不锈钢垫片。

14、本装置的工作原理为:压缩空气从入风口吹入凹槽后,通过出风通道沿着第二部件的侧壁吹出,在出风通道的端部处形成一个高速的薄气流环。根据科恩达效应原理,该薄气流环引入周围的环境空气后,在出风通道的端部处周围形成高强度的360°锥状冲击气流环,此时气流环的强剪切力快速吹除工件表面的污物或水等物质。

15、与现有技术相比,本实用新型具有如下有益效果:

16、(1)本实用新型吹出的气体结合大量环境空气喷射于工件,大大减少了压缩气体的摄入量。

17、(2)本实用新型安装简便,无其它活动件连接,免维护。

18、(3)本实用新型吹出的气体喷射范围广,力度强,提高了清洁、干燥和冷却作用效果。

技术特征:

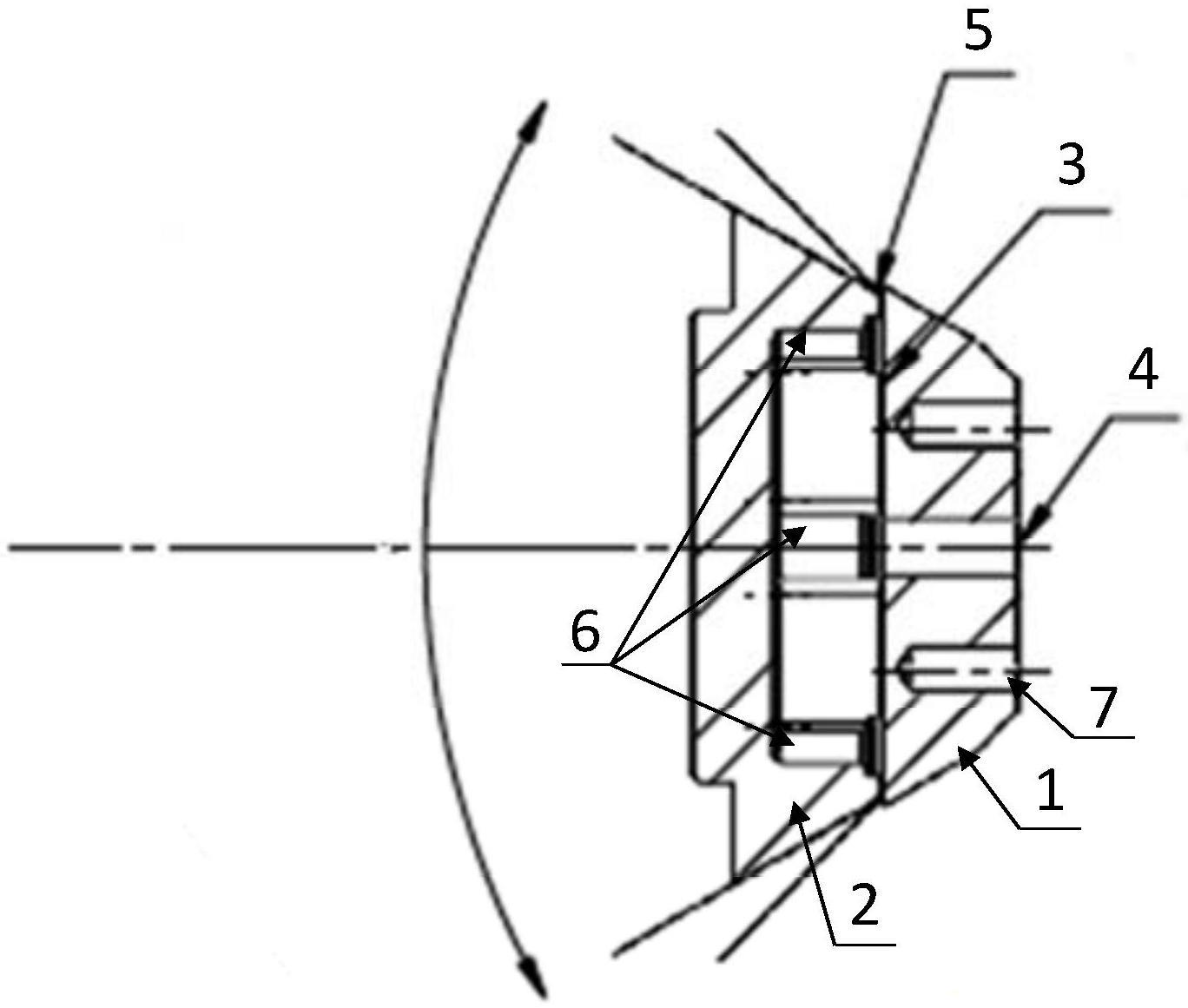

1.一种环形风刀吹气装置,其特征在于,包括第一部件(1)、第二部件(2)和垫片(3),所述第一部件(1)上开设有轴向贯穿的入风口(4),所述第二部件(2)上还开设有与所述入风口(4)连通的凹槽(6),所述垫片(3)设于所述第一部件(1)和第二部件(2)之间,使得第一部件(1)和第二部件(2)之间形成与所述凹槽(6)边缘区域相连通的出风通道(5)。

2.根据权利要求1所述的一种环形风刀吹气装置,其特征在于,所述第一部件(1)和第二部件(2)均为上窄下宽的柱体,所述第一部件(1)的下表面大于所述第二部件(2)的上表面。

3.根据权利要求1所述的一种环形风刀吹气装置,其特征在于,所述垫片(3)的厚度为0.04-0.25mm。

4.根据权利要求3所述的一种环形风刀吹气装置,其特征在于,所述垫片(3)至少为1个。

5.根据权利要求1所述的一种环形风刀吹气装置,其特征在于,所述凹槽(6)包括十字形空槽以及设于所述十字形空槽四周的圆环空槽,所述十字形空槽的端部与所述圆环空槽相连通,所述入风口(4)与所述十字形空槽的中心交点处连通。

6.根据权利要求1所述的一种环形风刀吹气装置,其特征在于,所述第一部件(1)上设有用于螺栓紧固所述装置的孔洞(7)。

7.根据权利要求1所述的一种环形风刀吹气装置,其特征在于,所述第一部件(1)为铝合金第一部件或不锈钢第一部件。

8.根据权利要求1所述的一种环形风刀吹气装置,其特征在于,所述第二部件(2)为铝合金第二部件或不锈钢第二部件。

9.根据权利要求1所述的一种环形风刀吹气装置,其特征在于,所述垫片(3)为不锈钢垫片。

10.根据权利要求9所述的一种环形风刀吹气装置,其特征在于,所述垫片(3)为304不锈钢垫片。

技术总结

本技术涉及一种环形风刀吹气装置,包括第一部件、第二部件和垫片,所述第一部件上开设有轴向贯穿的入风口,所述第二部件上还开设有凹槽,所述垫片设于所述第一部件和第二部件之间,使得所述第一部件和所述第二部件之间形成与所述凹槽边缘区域相连通的出风通道。本装置在使用时,压缩气体从入风口吹入凹槽,通过出风通道沿着第二部件的侧壁吹出,在出风通道的端部处引入周围的环境空气,并与压缩气体一起沿着第二部件的侧壁吹出。与现有技术相比,本技术吹出的气体结合环境空气喷射于工件,大大减少了压缩气体的摄入量;安装简便,无其它活动件的连接,免维护;吹出的气体喷射范围广,力度强,提高了清洁、干燥和冷却作用效果。

技术研发人员:嵇致,肖振廷,陈明星

受保护的技术使用者:上海德梅柯汽车装备制造有限公司

技术研发日:20221031

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!