一种两级搅拌釜共沉淀法催化剂连续制备装置的制作方法

1.本实用新型涉及化工生产设备领域,特别涉及一种两级搅拌釜共沉淀法催化剂连续制备装置。

背景技术:

2.共沉淀法是一种常用的催化剂制备方法,目前国内一般采用间歇釜式反应,间歇釜式生产过程中需要进行装料、沉淀、陈化、卸料、过滤、洗涤、干燥等过程,劳动强度度大,且这些过程顺次进行,不能同时进行,容易造成物料和能量的损失,生产成本升高,生产效率低, 间歇釜式生产不适宜应用于大规模生产,已满足不了市场需求。

3.共沉淀法制备催化剂的质量受多方面因素的影响,如沉淀温度、沉淀液ph值、加料方式、陈化温度及时间等。传统的间歇釜式生产方式,不能保证生产过程中温度、ph值的稳定,因此产品的质量稳定性难以保证。

技术实现要素:

4.本实用新型为了弥补现有技术的不足,提供了一种能够连续生产共沉淀催化剂的装置,主要包含沉淀反应釜、陈化反应釜和真空转鼓过滤机三个主要单元,把共沉淀法制备催化剂过程中的沉淀和陈化过程分别在两个搅拌釜内进行,把沉淀物的过滤、洗涤和干燥过程在一个设备中完成,充分利用了连续釜的特点,实现沉淀反应、陈化、过滤洗涤干燥过程的同时进行,实现了共沉淀法制备催化剂从进料到共沉淀物粉末产品生产过程的连续化。

5.本实用新型提供的两级搅拌釜共沉淀法催化剂连续制备装置具有如下特征:

6.一种两级搅拌釜共沉淀法催化剂连续制备装置,包含流程上串联的两级搅拌反应釜和一个真空转鼓过滤机,即流程上自前向后串联的一级釜、二级釜和真空转鼓过滤机,一级釜为沉淀反应釜,二级釜为陈化反应釜,每级搅拌反应釜均设置有一个溢流口或两个以上溢流口,即设置一个、两个或两个以上溢流口;

7.沉淀反应釜设置的溢流口中,最低的溢流口高于陈化反应釜的进料口;陈化反应釜设置的溢流口中,最低的溢流口高于真空转鼓过滤机的进料口,以实现装置内的物流在重力的作用下由高到低流动,无需输送设备。

8.本实用新型,具体实施时,装置主要包含串联的两个搅拌反应釜和一个真空转鼓过滤机,一级釜为沉淀反应釜,二级釜为陈化反应釜,沉淀反应釜、陈化反应釜与真空转鼓过滤机在流程上由高到低布置,具体地,各溢流口在沉淀反应釜和陈化反应釜上均以不同高度布置,陈化反应釜的进料口低于沉淀反应釜最低即最下面的溢流口,真空转鼓过滤机的进料口低于陈化反应釜最下面的溢流口,以保证在任意切换溢流口后,不需要输送设备的情况下,物流或介质均能在重力作用下由沉淀反应釜流至陈化反应釜,再由陈化反应釜流至真空转鼓过滤机;采用本装置进行共沉淀法催化剂连续制备时,装置内的物流能够在重力的作用下从前往后由高到低流动,不需要输送设备,物流分别在重力作用下依次流过

沉淀反应釜、陈化反应釜与真空转鼓过滤机,分别实现沉淀反应、陈化和真空过滤洗涤过程。

9.上述的两级搅拌釜共沉淀法催化剂连续制备装置,进一步地,在沉淀反应釜设置的溢流口的出口管线上,和陈化反应釜设置的溢流口的出口管线上,设置相应的截止阀,以通过控制设置的溢流口出口管线上截止阀的开闭,实现对相应搅拌反应釜有效容积的控制。

10.本实用新型中,通过阀门即截止阀的切换改变溢流口的高度,就可以改变釜的有效容积,在不改变处理量的情况下实现沉淀反应时间和陈化反应时间的调整,有效容积指的是所开启的溢流口以下的釜内容积。

11.上述的两级搅拌釜共沉淀法催化剂连续制备装置,进一步地,沉淀反应釜设置有沉淀反应釜溢流口,陈化反应釜设置有陈化反应釜进料口和陈化反应釜溢流口,真空转鼓过滤机设置有真空转鼓过滤机进料口,沉淀反应釜溢流口与陈化反应釜进料口连接,陈化反应釜溢流口与真空转鼓过滤机进料口连接,陈化反应釜进料口低于沉淀反应釜溢流口,真空转鼓过滤机进料口低于陈化反应釜溢流口。

12.上述的两级搅拌釜共沉淀法催化剂连续制备装置,实施时优选沉淀反应釜溢流口和陈化反应釜溢流口设置两个或两个以上。

13.上述的两级搅拌釜共沉淀法催化剂连续制备装置,进一步地,沉淀反应釜的釜盖上设置两个以上开孔,开孔包含两个或两个以上进料口、测温元件插口和ph电极插口,具体实施时,测温元件插口用以对应插入a测温探头,ph电极插口用以对应插入ph电极;

14.或者,上述的两级搅拌釜共沉淀法催化剂连续制备装置,进一步地,沉淀反应釜的釜盖上设置两个以上开孔,开孔包含两个或两上以上进料口、测温元件插口和ph电极插口,还包含超声波振动棒插口、视镜开口和进气口中的一个或几个(即各开口的其中一个,或其中两个,或三个均有),具体实施时,超声波振动棒插口用以对应插入超声波振动棒。

15.上述的两级搅拌釜共沉淀法催化剂连续制备装置,进一步地,陈化反应釜的釜盖设置有测温元件插口,用以对应插入b测温探头。

16.上述的两级搅拌釜共沉淀法催化剂连续制备装置,进一步地,两级搅拌反应釜的搅拌桨,均为电机驱动的可调转速搅拌桨。

17.上述的两级搅拌釜共沉淀法催化剂连续制备装置,进一步地,沉淀反应釜的釜盖上设置的两个或两个以上进料口,分别与另设的两个或两个以上进料泵的出口管线对应连接,各进料泵为进料速率可调节进料泵,其中一个进料泵与ph电极联锁,以使该进料泵的速率根据ph电极所测ph值自动调节。优选地,沉淀反应釜的釜盖上设置两个进料口,分别与另设的a进料泵和b进料泵的出口管线(或称出料管线)连接,a进料泵和b进料泵为进料速率可调节进料泵, a进料泵或b进料泵与ph电极联锁,以使a进料泵或b进料泵的进料速率与ph电极联锁。

18.上述的两级搅拌釜共沉淀法催化剂连续制备装置,进一步地,两级搅拌反应釜均为夹套釜,夹套内可通过换热介质来调节釜内温度,沉淀反应釜设置有a夹套,陈化反应釜设置有b夹套;a夹套底部设置a夹套入口,上部设置有a夹套出口;b夹套底部设置b夹套入口,上部设置有b夹套出口;具体实施时,来自换热设备换热介质腔体的换热介质从各夹套底部的夹套入口进入夹套,从夹套顶部的夹套出口流出,返回换热设备换热介质腔体,换热

介质可以是水、导热油、蒸汽或者熔融盐。

19.上述的两级搅拌釜共沉淀法催化剂连续制备装置,进一步地,沉淀反应釜内设置与沉淀反应釜的釜盖上设置的进料口一一对应的进料导管,各进料导管顶部分别与对应的进料口连接,进料导管底部伸至沉淀反应釜的釜底。本实用新型,具体实施时,进料导管的数量与参与共沉淀反应进料的数量一致,以引入不同的共沉淀反应原料;

20.优选地,沉淀反应釜内设置沉淀反应釜a进料导管和沉淀反应釜b进料导管,两导管顶部分别与沉淀反应釜的釜盖上设置的两个进料口连接,两导管底部伸至沉淀反应釜的釜底。

21.上述的两级搅拌釜共沉淀法催化剂连续制备装置,进一步地,陈化反应釜内设置陈化反应釜进料导管,导管顶部与陈化反应釜进料口连接,导管底部伸至陈化反应釜的釜底。

22.有益效果:

23.本实用新型提供的一种两级搅拌釜共沉淀法催化剂连续制备装置,提供了一种工艺操作简单、生产效率高、产品质量稳定的两级搅拌釜共沉淀法催化剂连续制备装置;具体地:

24.通过两级搅拌反应釜、真空转鼓过滤机及相应溢流口和进料口高低位置关系的布置,实现装置内物料在重力的作用下由高到低流动,实现不需要输送设备下的连续化生产,提高了生产效率,降低了成本,适宜应用于大规模生产;

25.本实用新型,还可通过对溢流口的控制,关闭或开启部分溢流口,来改变搅拌反应釜的有效容积,在不改变进料量的前提下就可以改变沉淀反应或者陈化反应的时间,有效的提高了实验或者生产的灵活性;

26.本实用新型中,由于沉淀反应过程、陈化反应过程与沉淀物的过滤洗涤干燥过程同时进行,直接产生粉末状沉淀物产品,使得共沉淀法制备催化剂的过程连续化,极大的提高催化剂的产量并提高催化剂的质量稳定性。

附图说明

27.下面结合附图和具体实施方式对本实用新型作进一步详细说明。附图和具体实施方式并不限制本实用新型要求保护的范围。

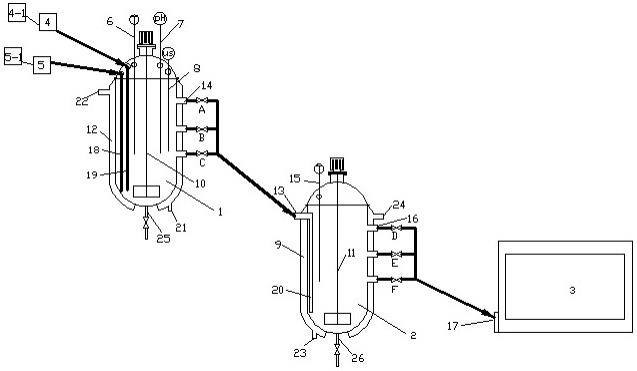

28.图1为本实用新型两级搅拌釜共沉淀法催化剂连续制备装置示意图。

29.附图中:1-沉淀反应釜,2-陈化反应釜,3-真空转鼓过滤机,4-a进料泵,5-b进料泵,6-a测温探头,7-ph电极,8-超声波振动棒,9-b测温探头,10-a搅拌桨,11-b搅拌桨,12-a夹套(沉淀反应釜夹套),13-b夹套(陈化反应釜夹套),14-沉淀反应釜溢流口,15-陈化反应釜进料口,16-陈化反应釜溢流口,17-真空转鼓过滤机进料口,18-沉淀反应釜a进料导管,19-沉淀反应釜b进料导管,20-陈化反应釜进料导管,21-a夹套入口,22-a夹套出口,23-b夹套入口,24-b夹套出口,25-沉淀反应釜卸料口,26-陈化反应釜卸料口,4-1-a原料罐,5-1-b原料罐;a-上截止阀,b-中截止阀,c-下截止阀,d-上溢流截止阀,e-中溢流截止阀,f-下溢流截止阀。

具体实施方式

30.下面结合附图进一步说明本使用新型,但并不限制本实用新型。

31.如图1所示,两级搅拌釜共沉淀法催化剂连续制备装置,由沉淀反应釜1、陈化反应釜2及真空转鼓过滤机3等主要部分组成,沉淀反应釜1、陈化反应釜2与真空转鼓过滤机3从高到低串联布置,构成两级搅拌一级过滤的共沉淀法催化剂连续制备装置;

32.具体实施时,沉淀反应釜1釜体内设有a搅拌桨10、沉淀反应釜a进料导管18和沉淀反应釜b进料导管19,釜体上设有a夹套12,釜体底部设有沉淀反应釜卸料口25,釜盖上设有两个进料口、测温元件插口、ph电极插口及超声波振动棒插口,具体实施时,两个进料口分别与a进料泵4和b进料泵5的出口管线连接,a进料泵4与ph电极7联锁,a进料泵4入口管线连通a原料罐4-1,b进料泵5入口管线连通b原料罐5-1,沉淀反应釜a进料导管18和沉淀反应釜b进料导管19的顶部分别与两个进料口连接,优选两导管底部伸至距沉淀反应釜1的釜底1-10厘米的位置,具体实施时,当进料导管底部与釜底距离大于10厘米时,物料未充分完成沉淀就会从溢流口流出,影响沉淀效果;测温元件插口用以对应插入a测温探头1,a测温探头1底部伸至距搅拌桨桨叶上方的距离优选5-10厘米,测温元件优选热电偶或者热电阻;ph电极插口用以对应插入ph电极7,ph电极7最低端伸至距搅拌桨桨叶上方的距离优选5-10厘米,电极测量范围优选0-14,超声波振动棒插口用以对应插入超声波振动棒8,超声波振动棒8的工作频率优选18-25khz;还可以根据实施需要设置视镜开口和进气口;

33.陈化反应釜2釜体内设有b搅拌桨11和陈化反应釜进料导管20,釜体上设有b夹套13和陈化反应釜进料口15,釜体底部设有陈化反应釜卸料口26,釜盖上设有测温元件插口以插入b测温探头9;陈化反应釜进料导管20顶部与陈化反应釜进料口15连接,底部伸至距陈化反应釜2的釜底1-10厘米的位置,当进料导管底部与釜底距离大于10厘米时,难以保证沉淀物能经足够的陈化时间后从溢流口流出,影响陈化效果;b测温探头9伸至距搅拌桨桨叶上方的距离优选5-10厘米,优选热电偶或者热电阻;

34.a搅拌桨10和b搅拌桨11,均有电机驱动,电机转速可调,电机优选变频异步电机,通过变频器调速,搅拌桨转速优选20-500转/分;

35.a夹套12设置有a夹套入口21、a夹套出口22,b夹套13设置有b夹套入口23和b夹套出口24,换热介质从各夹套底部的夹套入口进入夹套,从夹套顶部的夹套出口流出,返回换热设备换热介质腔体,实现沉淀操作和陈化操作物流换热;本实施方式中,换热介质为导热油;

36.两级搅拌反应釜均设置两个以上的溢流口,溢流口数量优选为3-5个,均匀布置在釜身1/3高度到釜身顶的高度上。本实施方式中,沉淀反应釜1和陈化反应釜2均设置有三个溢流口;沉淀反应釜1的三个沉淀反应釜溢流口14上下均匀布置,各溢流口的出口管线上对应设置上截止阀a、中截止阀b和下截止阀c,三个沉淀反应釜溢流口14中最低的溢流口,即连通下截止阀c的溢流口,高于陈化反应釜进料口15;陈化反应釜2的三个陈化反应釜溢流口16上下均匀布置,各溢流口的出口管线上对应设置上溢流截止阀d、中溢流截止阀e和下溢流截止阀f,连通下溢流截止阀f的溢流口,高于真空转鼓过滤机3的真空转鼓过滤机进料口17;

37.具体实施时,沉淀反应釜1的三个溢流口中最低的溢流口高于陈化反应釜进料口15,陈化反应釜2的三个溢流口中最低的溢流口高于真空转鼓过滤机的进料口17;本实用新

型中,当沉淀反应釜1的最低溢流口高于陈化反应釜进料口15时,沉淀反应釜1内的物流在重力作用下自然从沉淀反应釜流1向陈化反应釜2,同样地,当陈化反应釜的最低溢流口高于真空转鼓过滤机进料口17时,陈化反应釜2内的物流在重力作用下自然从陈化反应釜再流向真空转鼓过滤机,从而实现不需输送设备情况下的物流的连续流动;

38.本实用新型中,每个溢流口的出口管线上均设置有截止阀,使用某个溢流口时,只需打开该溢流口出口管线上的截止阀,关闭其他溢流口出口管线上的截止阀;所谓溢流就是指物流/介质到达某个高度的开口时,在重力作用下流出,改变溢流口的高度就可以改变釜内物流/介质的高度,也就是改变了釜内物流/介质的体积,从而改变了釜的有效容积(釜内所存放液体的体积);当切换使用不同高度的溢流口时,就改变了釜的有效容积;具体地,当关闭沉淀反应釜1中截止阀b和下截止阀c,仅开启上截止阀a时,沉淀反应釜1的有效容积达到最大,能够有效延长沉淀反应釜1内物料的沉淀时间,同样地,当关闭陈化反应釜2中上溢流截止阀d和中溢流截止阀e,仅开启下溢流截止阀f时,陈化反应釜2的有效容积降至最小,缩短了陈化反应釜2内沉淀物的陈化时间,避免陈化时间过长导致沉淀物颗粒过大甚至发生后沉淀导致杂质沉积到沉淀物上,具体实施时技术人员可灵活调整,大大提高了生产的灵活性。

39.采用本实用新型的两级搅拌釜共沉淀法催化剂连续制备装置,进行共沉淀制备某催化剂的具体过程如下:沉淀物的阴离子溶液和阳离子溶液分别存放于a原料罐4-1和b原料罐5-1中,通过a进料泵4和b进料泵5输送至沉淀反应釜1的腔体内,共沉淀反应的沉淀产物通过沉淀反应釜溢流口14进入陈化反应釜2,完成陈化过程后从陈化反应釜溢流口16流出,进入真空转鼓过滤机3完成过滤洗涤及初步干燥,得到粉末产品;沉淀反应釜1的釜盖插入a测温探头6和ph电极7实时监测沉淀反应釜内沉淀环境的温度和ph值,超声波振动棒8工作频率为20khz进行强化分散和混合,ph电极7的测量值与进料泵4组成联锁控制,进料泵4的进料速率自动调节维持沉淀环境ph值的稳定;陈化反应釜2的釜盖插入b测温探头9实时监测陈化的温度;两个釜内的温度均与各自夹套内的换热介质温度联锁,通过夹套内换热介质温度的自动调节维持釜内温度的稳定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1