聚硫代醚合成试验装置的制作方法

本技术涉及化工设备,具体是一种用于聚硫代醚合成的聚合反应试验装置。

背景技术:

1、聚硫代醚液体橡胶是特种合成橡胶之一,其在耐高低温、耐燃油、耐溶剂等方面性能优于聚硫密封胶,在航空等领域,聚硫代醚密封胶越来越多受欢迎,因此近年来相关研发越来越多。

2、目前,利用硫醇基和双键的“点击反应”合成聚硫代醚是主流合成工艺路线。大多采用二乙二醇二乙烯基醚、聚乙二醇二乙烯基醚、1,4-丁二醇二乙烯基醚等双键单体和3,6-二氧-1,8-辛二硫醇、二巯乙基硫醚等双硫醇单体,并加入少量三官能团单体作为交联剂,加入过氧化物或偶氮化合物作为引发剂,在适当的温度下进行加成反应,从而合成得到聚硫代醚液体橡胶。现有引发剂体系下,上述反应在50℃以下非常缓慢,反应温度在90℃以上非常剧烈,放热集中,反应热移除困难,控制难度大。因此,合成反应温度一般控制在65℃到85℃之间,不能高于85℃,否则由于局部温度过高,副反应增加,不能得到预期产物,严重时,甚至发生物料分解。加成反应的温度对反应进程影响较大,温度过高增加副反应发生,聚硫代醚合成中双键单体和硫醇单体的反应是放热反应,温度越高、反应越快,放热也就越多,若无控制,反应温度会快速超限值,产品质量和过程控制都存在风险。

3、现有技术中聚硫代醚合成反应试验的反应器多采用反应釜,原料加入后对反应釜整体加热,由于反应一定诱导期,反应初始阶段反应热集中放出,如果热量不能及时传导出去,反应过程就面临失控危险,而反应釜传热面积较小,很难短时间将反应温度控制住。现有技术中为控制反应放热集中现象,采用先向反应釜中加入一种组分(如双键单体),然后采用分次加料或滴加另一种组分(硫醇单体),这就需要操作者极为小心的控制加料频率和加料量,使得反应过程极为漫长,一旦加料过多,温度就会快速升高,从而无法得到合格、有价值的试验产品。因此现有技术中还未存在一种能保证反应温度稳定性的试验反应器。

技术实现思路

1、本发明旨在解决上述问题,从而提供一种能够稳定控制聚硫代醚合成反应温度的试验装置。

2、本发明解决所述问题,采用的技术方案是:

3、一种聚硫代醚合成试验装置,包括混合罐、计量泵、管式反应器和循环水控温系统;混合罐通过管道与计量泵入口端相连;管式反应器为间壁换热结构,其内设置有反应介质腔和换热介质腔;反应介质腔通过管道与计量泵出口相连通,引入反应原料;管式反应器换热介质腔通过管道与循环水控温系统相连,引入换热水。

4、采用上述技术方案的本发明,与现有技术相比,其突出的特点是:

5、本实用新型能够提供可供聚硫代醚合成反应的试验温度,可吸收反应时释放的热量,保证整个反应过程温度平稳,该装置运行平稳、简单可靠,解决了聚硫代醚合成过程中放热集中、温度难以平稳控制的难题。

6、作为优选,本实用新型更进一步的技术方案是:

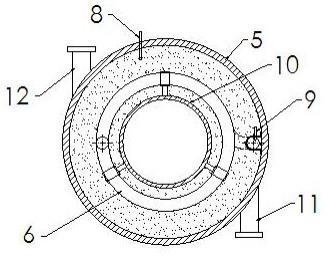

7、管式反应器为椭圆形不锈钢卧式罐,罐体内部固接支撑筒,支撑筒右端与罐体右封头固接,左端向罐体左封头方向延伸;支撑筒外部盘绕反应介质管道,该反应介质管道的输入接口和输出接口均设置于罐体左封头上;罐体外壳左端下侧设置有换热介质输入口,罐体外壳右端上侧设置有换热介质输出口。此方案双介质控制,使反应以水浴加热形式控制温度,换热介质充分与反应介质形成热交换,避免反应介质温度过高。

8、支撑筒为空心圆筒,其左端为闭口端,其右端与罐体右封头为密封连接,其内部为空气。此内部空心圆筒能有效支撑稳定反应介质筋管,又能大大降低罐体换热水容积,减轻管式反应器重量。

9、所述反应介质管道为∮10×1.5mm不锈钢管道,缠绕直径500mm,缠绕100圈,管道间距10mm。此方案提供的反应腔使反应原料行程长,比较容易控制原料在反应器中的停留时间,装置连接运行,反应充分。

10、罐体外壳上设有水温测量计;反应介质管道上设有反应介质温度测量计。此方案提供可定量化参照值,精确预估温度、调节温度。

11、循环水控温系统包括水箱、引水管、热水循环泵、电加热器以及水温控制器,加热器和热水循环泵安装于水箱内;水箱连接两根引水管,其一为输出管,另一为回程管;水温控制器与电加热器相连。此方案中加热器加热换热水提供反应所需温度,水温控制器在反应过程中调节水温,循环泵向管式反应器提供换热水。

12、混合罐为50l玻璃材质反应釜;计量泵为电磁隔膜计量泵。

技术特征:

1.一种聚硫代醚合成试验装置,包括混合罐(1),其特征在于:还包括计量泵(2)、管式反应器(3)和循环水控温系统(4);混合罐(1)通过管道与计量泵(2)入口端相连;管式反应器(3)为间壁换热结构,其内设置有反应介质腔和换热介质腔;反应介质腔通过管道与计量泵(2)出口相连通,引入反应原料;管式反应器(3)换热介质腔通过管道与循环水控温系统(4)相连,引入换热水。

2.根据权利要求1所述聚硫代醚合成试验装置,其特征在于:管式反应器(3)为椭圆形不锈钢卧式罐,罐体内部固接支撑筒(10),支撑筒(10)右端与罐体右封头固接,左端向罐体左封头方向延伸;支撑筒(10)外部盘绕反应介质管道(6),该反应介质管道(6)的输入接口和输出接口均设置于罐体左封头(7)上;罐体外壳(5)左端下侧设置有换热介质输入口(11),罐体外壳(5)右端上侧设置有换热介质输出口(12)。

3.根据权利要求2所述聚硫代醚合成试验装置,其特征在于:支撑筒(10)为空心圆筒,其左端为闭口端,其右端与罐体右封头为密封连接,其内部为空气。

4.根据权利要求2所述聚硫代醚合成试验装置,其特征在于:所述反应介质管道(6)为∮10×1.5mm不锈钢管道,缠绕直径500mm,缠绕100圈,管道间距10mm。

5.根据权利要求4所述聚硫代醚合成试验装置,其特征在于:罐体外壳(5)上设有水温测量计(8);反应介质管道(6)上设有反应介质温度测量计(9)。

6.根据权利要求1或5所述聚硫代醚合成试验装置,其特征在于:循环水控温系统(4)包括水箱、引水管、热水循环泵、电加热器以及水温控制器,加热器和热水循环泵安装于水箱内;水箱连接两根引水管,其一为输出管,另一为回程管;水温控制器与电加热器相连。

7.根据权利要求1所述聚硫代醚合成试验装置,其特征在于:混合罐(1)为50l玻璃材质反应釜;计量泵(2)为电磁隔膜计量泵。

技术总结

本技术提供一种聚硫代醚合成试验装置,包括混合罐、计量泵、管式反应器和循环水控温系统;混合罐通过管道与计量泵入口端相连;管式反应器为间壁换热结构,其内设置有反应介质腔和换热介质腔;反应介质腔通过管道与计量泵出口相连通,引入反应原料;管式反应器换热介质腔通过管道与循环水控温系统相连,引入换热水,本技术能够提供可供聚硫代醚合成反应的试验温度,可吸收反应时释放的热量,保证整个反应过程温度平稳,该装置运行平稳、简单可靠,解决了聚硫代醚合成过程中放热集中、温度难以平稳控制的难题。

技术研发人员:王绍民,王迪

受保护的技术使用者:锦西化工研究院有限公司

技术研发日:20221207

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!