一种应用于液相混合、沉淀反应的强化混合阀式微通道反应器的制作方法

本技术属于锂离子电池正极材料前驱体生产设备领域,具体涉及一种应用于液相混合、沉淀反应的强化混合阀式微通道反应器

背景技术:

1、目前主流的共沉淀反应及其他化合反应在产业化生产阶段主要采用反应釜作为反应发生的场所,通过高速的搅拌实现原料在反应釜内的充分混合和均匀反应。

2、例如,现主流产业化生产三元正极材料前驱体采用共沉淀法,反应设备全部为体积或者结构不同的反应釜,在反应过程中,将镍、钴、锰的盐溶液与沉淀剂氢氧化钠与络合剂氨水按照设定量由进料泵分别注入到已经配置好底液的反应釜中,在反应釜恒定温度、特定的搅拌强度的条件下进行共沉淀反应(见图1)。

3、再如,现阶段制备磷酸铁锂前驱体磷酸铁的反应系统是由进料泵、反应釜组成,反应时在强力搅拌下一小时内将磷酸二氢铵溶液和双氧水,以及一定量的氨水加入到硫酸亚铁溶液中,得到浅黄色浆料,持续搅拌约一小时即可。

4、用于制备正极材料前驱体的反应釜通常为常规的夹套搅拌式反应釜,结构由反应釜釜体、搅拌器、导流筒、挡板、进料管等组成,核心参数为反应釜高径比、搅拌转速、挡板数量及搅拌桨叶形式及高度等。在传统反应釜中多种物料的混合均匀主要依靠桨叶的高速旋转及挡板形成均匀流场来实现。在长时间看来釜内可以达到均相,但是对于反应时间较长的反应而言,反应釜内物料不能达到真正的均匀分布,进料管处物料也不能快速实现均匀分布于整个反应釜,导致反应釜内始终滞后于理想的反应状态,使得反应釜内环境控制难度大,加之沉淀物从结晶成核、晶核生长,到团聚成球、长成合适粒度分布的类球型的固体颗粒,需要的时间较长,常规反应釜的产能也受到了限制。现在传统方案是将反应釜体积放大来提高产能,但反应釜体积会变的巨大,占用较大空间,为了保证反应釜内各种物料的均匀混合及充分反应则需要强力的搅拌,这要求传统反应釜需要高效的搅拌及强劲的动力,现阶段大型搅拌尚有瓶颈,所以限制了反应釜体积不能太大,同时限制了单台反应釜的产能。现在主流反应釜在从研发到生产、扩大产能的阶段要经历数次的体积放大,对于反应釜而言体积放大会带来巨大的放大效应,影响反应工艺、产品质量、稳定性等原因,这一过程随着反应釜的放大工艺需要多次做出调整、验证,耗费时间、人力、物力。而且利用反应釜共沉淀法生产正极材料前驱体,产物的形貌、粒径等容易受温度、搅拌形式、转速及反应釜内ph值的细微变化所影响产生波动,导致产品的稳定和一致性很难保证。传统反应釜共沉淀法制备正极材料前驱体每次停釜后重新启釜需要很长的准备时间,而且会产生大量废料。

5、在学术研究领域,有报道利用普通集束式、t型微通道反应器进行三元前驱体共沉淀反应,即参与反应的多项液态溶液经过微通道分流最后均匀混合发生反应生产固体沉淀物。但由于反应产物最终是固态,现有技术缺乏对微通道内反应产生固体颗粒后通道畅通的控制措施,导致微通道反应器极易出现堵塞。所以现有技术将微通道反应器应用于正极材料前驱体领域中都是以很低的原料溶度、很小的进料流量进行相关的反应,产能及效率都较低,产业化需要极大数量反应器叠加,增加了控制难度,稳定性不佳,容易堵塞,导致该反应系统未能实现产业化应用。

技术实现思路

1、针对现有技术存在的问题,本实用新型提供一种可应用于液相混合、沉淀反应的强化混合阀式微通道反应器,可以控制两种及以上进料液体压力,达成大流量、高流速下的稳定进料与混合反应,保证高浓度的反应产物可以快速排除,可以实现连续反应不发生堵塞,具有体积小、产能大等优点,可以完全避免放大效应,大程度缩短锂离子电池正极材料前驱体从研发到投产的时间,提高生产效率和产能,并且可以做到精确控制,能够生产出质量稳定、一致性好的产品。采用本实用新型提供的反应器,生产过程相较于传统生产工艺简单、便捷,保证产品质量的稳定性和一致性,大大减少了废料的产生和能源的消耗。本实用新型提供的反应器解决了传统反应釜的存在放大效应、混合不均匀、控制难度大、废料多、开启反应繁琐、反应条件难控制等一系列反应阶段问题。本实用新型提供的反应器可以实现高浓度、大流量、高产能、高效率开展反应,并且控制简单稳定。

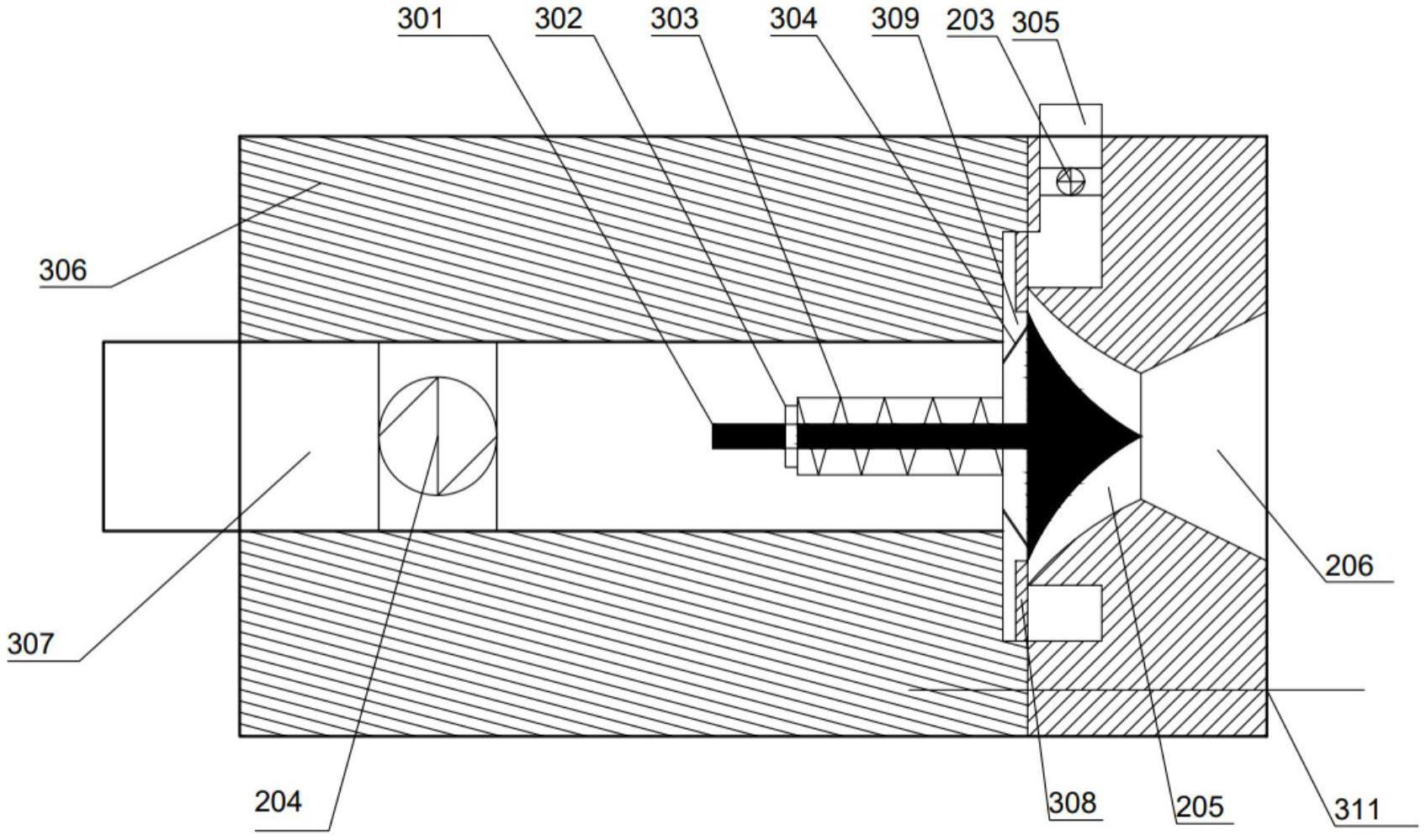

2、具体而言,本实用新型提供一种阀式微通道反应器,所述阀式微通道反应器包括第一进料流道、第一进料压力调节装置、连杆阀、螺母、弹簧、隔离盘、第二进料流道、第二进料压力调节装置、切割盘片、反应腔室和出料口;

3、所述第一进料流道用于将第一物料流的进料至反应腔室;

4、所述第一进料压力调节装置设置于所述第一进料流道内,用于调节第一物料流的压力;

5、所述隔离盘设置于所述第一进料流道的末端,所述隔离盘上设置有微孔;

6、所述第二进料流道用于将第二物料流的进料至反应腔室;

7、所述第二进料压力调节装置设置于所述第二进料流道内,用于调节第二物料流的压力;

8、所述切割盘片设置于所述第二进料流道的末端,并环绕于所述隔离盘的外周,所述切割盘片上设置有狭缝;

9、所述连杆阀位于所述第一进料流道内、用于调节所述隔离盘上的微孔的出口截面积,所述连杆阀的末端与所述隔离盘接触,所述弹簧和所述螺母安装在所述连杆阀上,所述螺母与所述弹簧接触、对所述弹簧施加压力;

10、所述反应腔室与所述第一进料流道、所述第二进料流道和所述出料口连通,用于进行反应;

11、所述出料口用于排出反应后的物料。

12、在一个或多个实施方案中,所述阀式微通道反应器还包括反应器壳体,所述第一进料流道、所述第二进料流道、所述反应腔室和所述出料口形成于所述反应器壳体内部。

13、在一个或多个实施方案中,所述第一进料压力调节装置和所述第二进料压力调节装置包含压力阀,或包含压力计和阀门。

14、在一个或多个实施方案中,所述第一进料压力调节装置和所述第二进料压力调节装置还包括增加泵。

15、在一个或多个实施方案中,所述隔离盘上设置有多个微孔,各微孔在所述隔离盘上呈环形均匀分布,所述切割盘片上设置有多个狭缝,各狭缝在所述切割盘片上呈环形均匀分布。

16、在一个或多个实施方案中,所述隔离盘上的微孔与所述切割盘片上的狭缝的数量和位置一一对应,使得由微孔喷出的物料流和由狭缝喷出的物料流实现碰撞混合。

17、在一个或多个实施方案中,所述隔离盘上的微孔的直径为10~100μm,所述切割盘片上的狭缝的间隙为100~200μm。

18、在一个或多个实施方案中,所述隔离盘上的微孔的通道方向与所述第一进料流道方向之间呈5~55°。

19、在一个或多个实施方案中,所述连杆阀的末端探入所述反应腔室中,所述连杆阀末端在所述反应腔室内的部分呈锥形。

20、在一个或多个实施方案中,所述反应腔室呈半椭球状,和/或所述出料口呈喇叭裤放散状。

技术特征:

1.一种应用于液相混合、沉淀反应的强化混合阀式微通道反应器,其特征在于,所述阀式微通道反应器包括第一进料流道、第一进料压力调节装置、连杆阀、螺母、弹簧、隔离盘、第二进料流道、第二进料压力调节装置、切割盘片、反应腔室和出料口;

2.如权利要求1所述的阀式微通道反应器,其特征在于,所述阀式微通道反应器还包括反应器壳体,所述第一进料流道、所述第二进料流道、所述反应腔室和所述出料口形成于所述反应器壳体内部。

3.如权利要求1或2所述的阀式微通道反应器,其特征在于,所述第一进料压力调节装置和所述第二进料压力调节装置包含压力阀,或包含压力计和阀门。

4.如权利要求3所述的阀式微通道反应器,其特征在于,所述第一进料压力调节装置和所述第二进料压力调节装置还包括增加泵。

5.如权利要求1所述的阀式微通道反应器,其特征在于,所述隔离盘上设置有多个微孔,各微孔在所述隔离盘上呈环形均匀分布,所述切割盘片上设置有多个狭缝,各狭缝在所述切割盘片上呈环形均匀分布。

6.如权利要求1所述的阀式微通道反应器,其特征在于,所述隔离盘上的微孔与所述切割盘片上的狭缝的数量和位置一一对应,使得由微孔喷出的物料流和由狭缝喷出的物料流实现碰撞混合。

7.如权利要求1所述的阀式微通道反应器,其特征在于,所述隔离盘上的微孔的直径为10~100μm,所述切割盘片上的狭缝的间隙为100~200μm。

8.如权利要求1所述的阀式微通道反应器,其特征在于,所述隔离盘上的微孔的通道方向与所述第一进料流道方向之间呈5~55°。

9.如权利要求1所述的阀式微通道反应器,其特征在于,所述连杆阀的末端探入所述反应腔室中,所述连杆阀末端在所述反应腔室内的部分呈锥形。

10.如权利要求1所述的阀式微通道反应器,其特征在于,所述反应腔室呈半椭球状,和/或所述出料口呈喇叭裤放散状。

技术总结

本技术提供一种可应用于液相混合、沉淀反应的强化混合阀式微通道反应器,所述阀式微通道反应器包括第一进料流道、第一进料压力调节装置、连杆阀、螺母、弹簧、隔离盘、第二进料流道、第二进料压力调节装置、切割盘片、反应腔室和出料口。本技术的阀式微通道反应器可以控制两种及以上进料液体压力,达成大流量、高流速下的稳定进料与混合反应,保证高浓度的反应产物可以快速排除,具有体积小、产能大等优点,可以完全避免放大效应,提高生产效率和产能,并且可以做到精确控制,能够生产出质量稳定、一致性好的产品。

技术研发人员:请求不公布姓名

受保护的技术使用者:宁夏中化锂电池材料有限公司

技术研发日:20221209

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!