一种甲基丙烯酸缩水甘油脂生产用酯化反应容器的制作方法

本技术涉及甲基丙烯酸缩水甘油酯生产,尤其涉及一种甲基丙烯酸缩水甘油脂生产用酯化反应容器。

背景技术:

1、甲基丙烯酸缩水甘油酯是一种酯类化合物,简称gma,无色透明液体,不溶于水,溶于多数常用有机溶剂,对皮肤及粘膜有刺激性。

2、已经公布的公告号为cn215087112u的专利文件中,公开了一种用于生产甲基丙烯酸缩水甘油酯的反应装置,包括反应釜,反应釜内部设置搅拌轴,搅拌轴上设置搅拌桨叶,在反应釜的顶部设置搅拌电机;反应釜的内侧壁上设置加热装置;反应釜的侧壁上均匀周向设置四个循环喷射组件,循环喷射组件包括循环泵和喷射头,循环泵设置在反应釜的外侧壁上,循环泵的进口端通过管道一与反应釜的底部连通,循环泵的出口端通过管道二与喷射头连通,喷射头设置在反应釜的内侧壁上;本实用新型改变了传统反应原料单靠搅拌的方式进行混合反应,有效提升了反应原料的反应速率;使反应原料的混合反应更加充分,提高反应后所得溶液蒸馏出的甲基丙烯酸缩水甘油酯纯度,提升产品质量,降低企业生产成本。

3、在通过以上装置对甲基丙烯酸缩水甘油脂生产的过程中需要对原料中的水分蒸发掉,但是在进行加热时,产生的水汽中会携带一定的毒性,虽然毒性较小,但是对人体还是会产生一定的影响,为此我们提出一种甲基丙烯酸缩水甘油脂生产用酯化反应容器。

技术实现思路

1、针对现有技术的不足,本实用新型提供了一种甲基丙烯酸缩水甘油脂生产用酯化反应容器,克服了现有技术的不足,旨在解决背景技术中的问题。

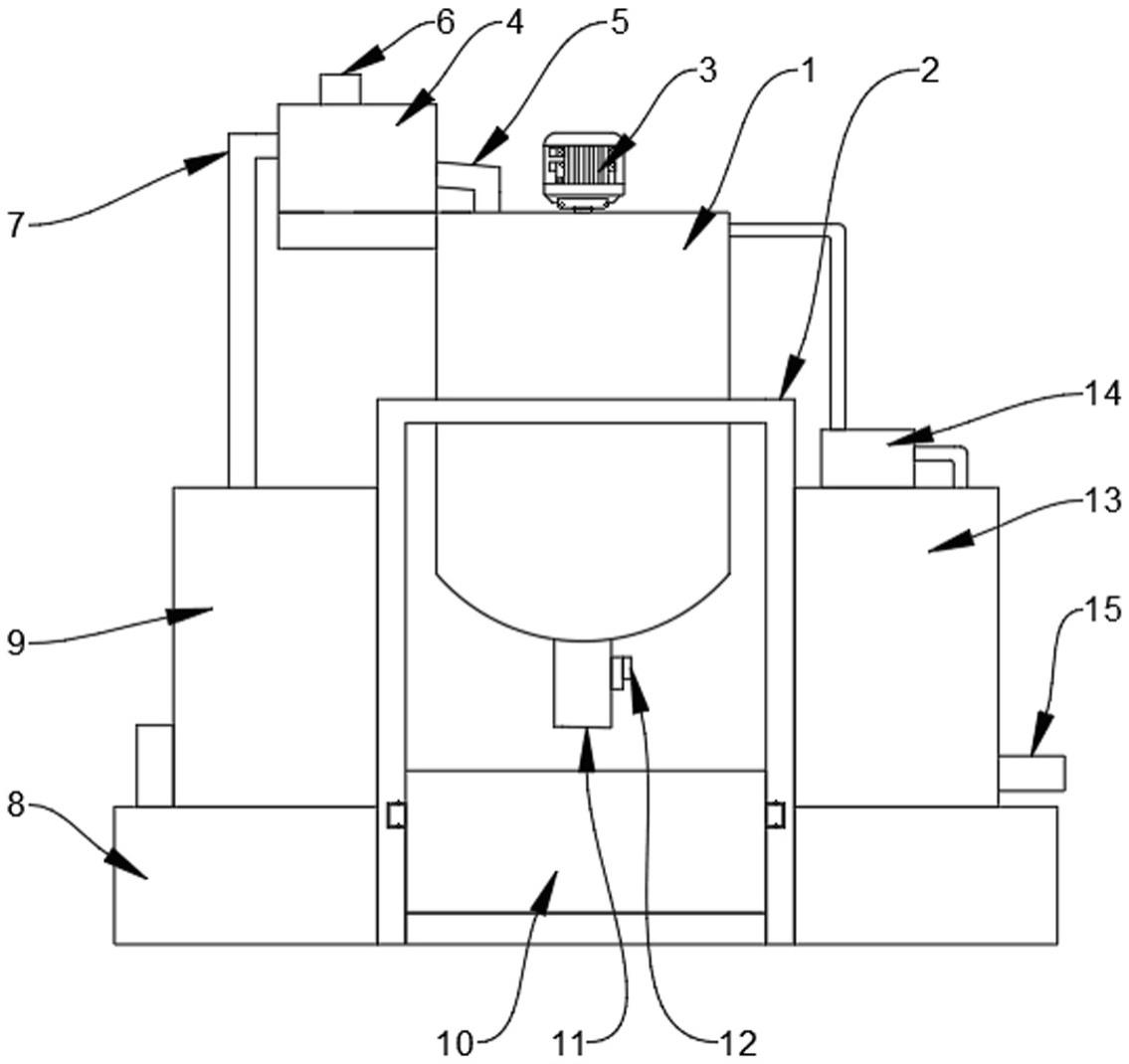

2、为实现上述目的,本实用新型提供如下技术方案:一种甲基丙烯酸缩水甘油脂生产用酯化反应容器,包括加热反应釜,所述加热反应釜的两侧底部均设置有支撑台,其中一组所述支撑台的顶端固定连接有分离箱,所述分离箱的顶端固定安装有抽气泵,所述抽气泵的进气端与所述加热反应釜之间设置有抽气管,且所述抽气管的两端分别固定接通于所述抽气泵以及所述加热反应釜,所述抽气泵的出气端固定接通有出气管,所述出气管远离所述抽气泵的一端穿入所述分离箱设置,所述分离箱的内部固定连接有吸湿板,位于所述分离箱的内部与所述吸湿板的下方设置有活性炭板,所述活性炭板固定连接于所述分离箱,所述分离箱远离支架的一侧固定接通有排气管。

3、通过上述技术方案,利用设置的加热反应釜来进行对甲基丙烯酸缩水甘油酯的反应生产,同时利用设置的支撑台来进行对分离箱的支撑,并利用设置的抽气泵通过抽气管将加热甲基丙烯酸缩水甘油酯原料时产生的水蒸气抽取,并利用设置的出气管排进分离箱内,利用设置的吸湿板来进行对水汽中的湿气进行吸收,同时利用设置的活性炭板来进行对吸湿后的气体中的有毒气体进行一定的吸收,之后利用设置的排气管排出,尽可能的减少水汽中的有害物质对人体的伤害。

4、作为本实用新型的一种优选技术方案,所述加热反应釜的外侧底部固定连接于所述支架,所述支架的两侧均固定连接于支撑台。

5、通过上述技术方案,利用设置的支架来进行对加热反应釜的支撑,并对支撑台进行固定。

6、作为本实用新型的一种优选技术方案,所述加热反应釜远离所述分离箱的一侧设置有过滤箱,所述过滤箱固定连接于所述加热反应釜,所述过滤箱的顶端开设有进料口,所述过滤箱的一侧固定接通有排料管,所述排料管远离所述过滤箱的一端固定接通于加热反应釜。

7、通过上述技术方案,利用设置的过滤箱来进行对原料的过滤,并利用设置的排料管将过滤后的原料排进加热反应釜中。

8、作为本实用新型的一种优选技术方案,所述过滤箱的内部固定连接有过滤板,所述过滤板呈倾斜状设置,所述过滤箱远离所述排料管的一端固定接通有废料排管,所述过滤板倾斜向下的一端与所述废料排管相触接,位于所述过滤箱的内部与所述过滤板的下方设置有斜板,所述斜板呈倾斜状设置,所述斜板倾斜向下的一端与所述排料管相接触。

9、通过上述技术方案,利用设置的过滤板来进行对原料进行过滤,同时利用设置的废料排管将过滤出来的废料进行排出,同时利用设置的斜板来尽可能的将过滤后的原料流进排料管中。

10、作为本实用新型的一种优选技术方案,另一组所述支撑台的顶部设置有废料箱,且所述废料排管远离所述过滤箱的一端延伸至所述废料箱的内部设置。

11、通过上述技术方案,利用设置的废料箱来进行对过滤出来的废料的存放。

12、作为本实用新型的一种优选技术方案,所述加热反应釜的顶端固定安装有电机,所述电机的输出端穿入所述加热反应釜并固定连接有搅拌桨,所述搅拌桨的两侧均固定连接有刮板,两组所述刮板的相背侧均与所述加热反应釜的内部相接触。

13、通过上述技术方案,利用设置的电机来带动搅拌桨进行转动,尽可能的使得甲基丙烯酸缩水甘油酯原料均匀受热产生反应。

14、作为本实用新型的一种优选技术方案,所述加热反应釜的底端固定接通有卸料管,所述卸料管处安装有电磁阀,所述支架的内侧底部滑动连接有成品箱,所述成品箱位于所述卸料管的正下方设置,所述成品箱的两端均固定连接有限位板,所述支架的内侧均开设有供所述限位板滑动的限位槽,所述限位槽的内部两侧均开设有滚动槽,所述滚动槽的内部滚动连接有滚珠,且所述滚珠穿过所述滚动槽的槽口并与所述限位板相接触。

15、通过上述技术方案,利用设置的卸料管来排出反应完成的甲基丙烯酸缩水甘油酯,并利用设置的电磁阀来控制卸料管的开启,同时利用设置的限位板插接在限位槽中,来进行对成品箱进行固定,同时利用成品箱来进行存放反应出来的甲基丙烯酸缩水甘油酯,利用设置的滚珠来尽可能的减少拉出成品箱时限位板与限位槽之间产生的摩擦力。

16、本实用新型的有益效果:

17、本实用新型利用设置的加热反应釜来进行对甲基丙烯酸缩水甘油酯的反应生产,同时利用设置的支撑台来进行对分离箱的支撑,并利用设置的抽气泵通过抽气管将加热甲基丙烯酸缩水甘油酯原料时产生的水蒸气抽取,并利用设置的出气管排进分离箱内,利用设置的吸湿板来进行对水汽中的湿气进行吸收,同时利用设置的活性炭板来进行对吸湿后的气体中的有毒气体进行一定的吸收,之后利用设置的排气管排出,尽可能的减少水汽中的有害物质对人体的伤害。

技术特征:

1.一种甲基丙烯酸缩水甘油脂生产用酯化反应容器,包括加热反应釜(1),其特征在于,所述加热反应釜(1)的两侧底部均设置有支撑台(8),其中一组所述支撑台(8)的顶端固定连接有分离箱(13),所述分离箱(13)的顶端固定安装有抽气泵(14),所述抽气泵(14)的进气端与所述加热反应釜(1)之间设置有抽气管,且所述抽气管的两端分别固定接通于所述抽气泵(14)以及所述加热反应釜(1),所述抽气泵(14)的出气端固定接通有出气管,所述出气管远离所述抽气泵(14)的一端穿入所述分离箱(13)设置,所述分离箱(13)的内部固定连接有吸湿板(16),位于所述分离箱(13)的内部与所述吸湿板(16)的下方设置有活性炭板(17),所述活性炭板(17)固定连接于所述分离箱(13),所述分离箱(13)远离支架(2)的一侧固定接通有排气管(15)。

2.根据权利要求1所述的一种甲基丙烯酸缩水甘油脂生产用酯化反应容器,其特征在于,所述加热反应釜(1)的外侧底部固定连接于所述支架(2),所述支架(2)的两侧均固定连接于支撑台(8)。

3.根据权利要求1所述的一种甲基丙烯酸缩水甘油脂生产用酯化反应容器,其特征在于,所述加热反应釜(1)远离所述分离箱(13)的一侧设置有过滤箱(4),所述过滤箱(4)固定连接于所述加热反应釜(1),所述过滤箱(4)的顶端开设有进料口(6),所述过滤箱(4)的一侧固定接通有排料管(5),所述排料管(5)远离所述过滤箱(4)的一端固定接通于加热反应釜(1)。

4.根据权利要求3所述的一种甲基丙烯酸缩水甘油脂生产用酯化反应容器,其特征在于,所述过滤箱(4)的内部固定连接有过滤板(20),所述过滤板(20)呈倾斜状设置,所述过滤箱(4)远离所述排料管(5)的一端固定接通有废料排管(7),所述过滤板(20)倾斜向下的一端与所述废料排管(7)相触接,位于所述过滤箱(4)的内部与所述过滤板(20)的下方设置有斜板(21),所述斜板(21)呈倾斜状设置,所述斜板(21)倾斜向下的一端与所述排料管(5)相接触。

5.根据权利要求4所述的一种甲基丙烯酸缩水甘油脂生产用酯化反应容器,其特征在于,另一组所述支撑台(8)的顶部设置有废料箱(9),且所述废料排管(7)远离所述过滤箱(4)的一端延伸至所述废料箱(9)的内部设置。

6.根据权利要求1所述的一种甲基丙烯酸缩水甘油脂生产用酯化反应容器,其特征在于,所述加热反应釜(1)的顶端固定安装有电机(3),所述电机(3)的输出端穿入所述加热反应釜(1)并固定连接有搅拌桨(18),所述搅拌桨(18)的两侧均固定连接有刮板(19),两组所述刮板(19)的相背侧均与所述加热反应釜(1)的内部相接触。

7.根据权利要求2所述的一种甲基丙烯酸缩水甘油脂生产用酯化反应容器,其特征在于,所述加热反应釜(1)的底端固定接通有卸料管(11),所述卸料管(11)处安装有电磁阀(12),所述支架(2)的内侧底部滑动连接有成品箱(10),所述成品箱(10)位于所述卸料管(11)的正下方设置,所述成品箱(10)的两端均固定连接有限位板(22),所述支架(2)的内侧均开设有供所述限位板(22)滑动的限位槽,所述限位槽的内部两侧均开设有滚动槽,所述滚动槽的内部滚动连接有滚珠(23),且所述滚珠(23)穿过所述滚动槽的槽口并与所述限位板(22)相接触。

技术总结

本技术公开一种甲基丙烯酸缩水甘油脂生产用酯化反应容器,属于甲基丙烯酸缩水甘油酯生产技术领域,其包括加热反应釜,加热反应釜的两侧底部均设置有支撑台,其中一组支撑台的顶端固定连接有分离箱,分离箱的顶端固定安装有抽气泵,抽气泵的进气端与加热反应釜之间设置有抽气管,且抽气管的两端分别固定接通于抽气泵以及加热反应釜,抽气泵的出气端固定接通有出气管;本技术利用设置的抽气泵通过抽气管将加热甲基丙烯酸缩水甘油酯原料时产生的水蒸气抽取,并利用设置的出气管排进分离箱内,利用设置的吸湿板来进行对水汽中的湿气进行吸收,同时利用设置的活性炭板来进行对吸湿后的气体中的有毒气体进行一定的吸收。

技术研发人员:刘小勇,秦勇,姜德喜,孙斌

受保护的技术使用者:玮成新材料(山东)有限公司

技术研发日:20221213

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!