一种耐高压滤板的制作方法

本技术涉及滤板,具体为一种耐高压滤板。

背景技术:

1、滤板作为一种针对催化剂过滤与分离以及高压压滤机中所采用的重要过滤构件,需要对其规格以及安装大小严格要求,此装置能够保障杂质与物料的分离,提高产品的生产质量,但滤板在使用过程中需要一定的抗压能力来承受冲洗的压力。

2、目前市场上主流压滤机进料或是压榨压力都在2.0mpa以下,压滤机滤板和隔膜板都以聚丙烯材质为主,进料方式以中进料、上下进料或角进料为主,尤其中进料结构滤板及隔膜板,在高压下滤板易破损,隔膜板进料口处易开焊,为此我们提出了一种耐高压滤板。

技术实现思路

1、针对现有技术的不足,本实用新型提供了一种耐高压滤板,具备实用性强、稳定性好、抗压性能高,延长滤板使用寿命,且降低了隔膜板进料口处易开焊,提高装置以及作业人员工作效率的优点,解决了上述背景技术中所提出的问题。

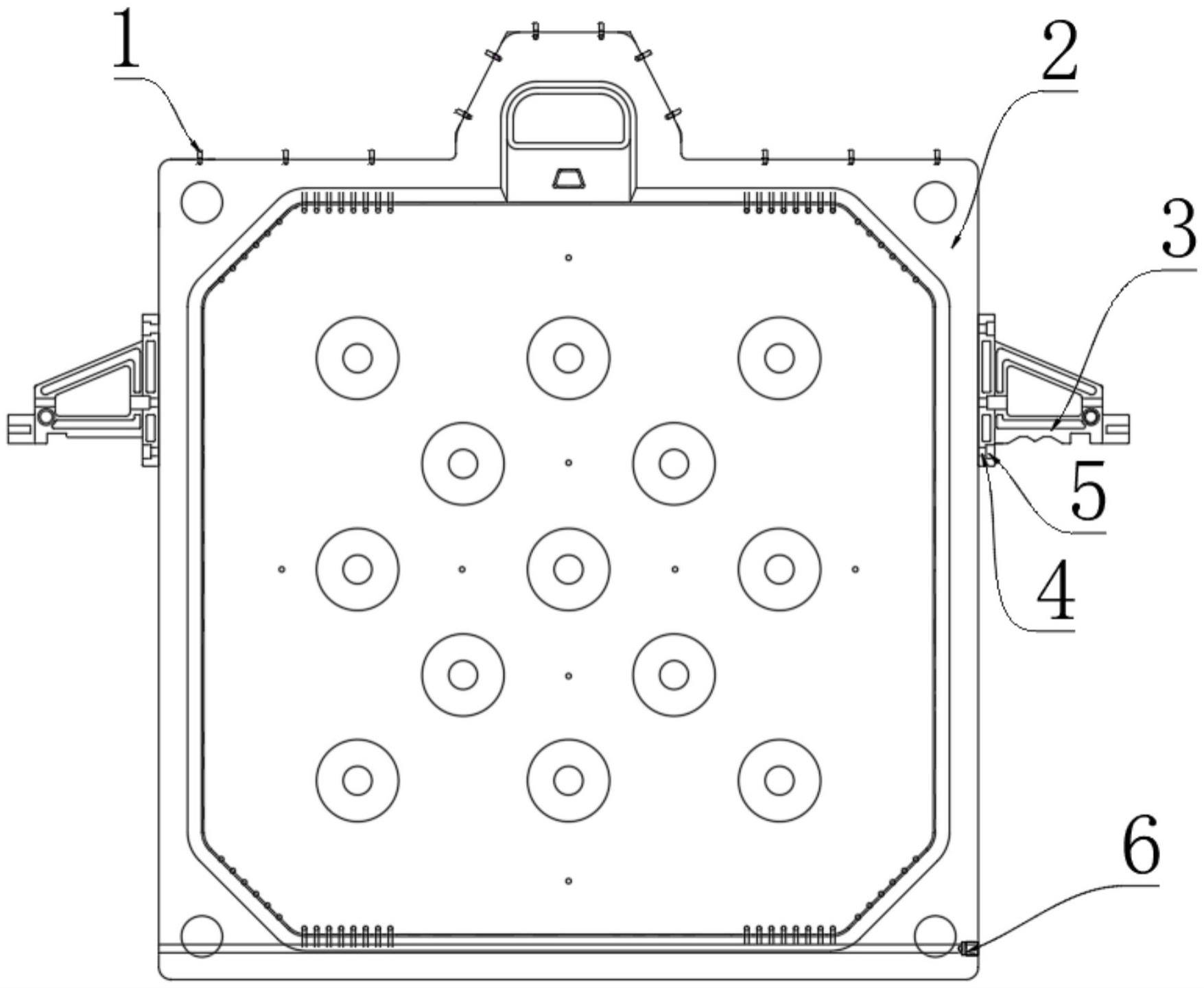

2、本实用新型提供如下技术方案:一种耐高压滤板,包括滤布挂柱,所述滤布挂柱的外沿固定装配有进料滤板,所述进料滤板的右侧固定设有第一滑块手柄,所述第一滑块手柄的外沿螺纹连接有塞帽,所述塞帽的外沿螺纹连接有内六角螺钉,所述塞帽的外壁搭接有螺堵,所述进料滤板的外壁还设有第二滑块手柄,所述进料滤板的正面贯穿有加工垫块直至进料滤板的背面,所述加工垫块的外壁开设有进料通道。

3、作为本实用新型的一种优选技术方案,所述进料滤板的外壁固定设有凸字形凸块,所述进料滤板的正面开设有安装槽,且加工垫块的外壁与安装槽的内壁固定套接。

4、作为本实用新型的一种优选技术方案,所述加工垫块的形状设置为梯形,且加工垫块的正面与进料滤板的正面皆位于同一水平面。

5、作为本实用新型的一种优选技术方案,所述进料通道的内壁与进料滤板的内壁搭接,所述第一滑块手柄通过镀锌金属材质制备而成。

6、作为本实用新型的一种优选技术方案,所述第一滑块手柄的数量为两个,且两个第一滑块手柄皆沿进料滤板的两侧对称分布。

7、作为本实用新型的一种优选技术方案,所述滤布挂柱的数量为若干个,且若干个滤布挂柱皆沿进料滤板的外壁均匀分布,所述滤布挂柱的外沿悬挂有滤布。

8、与现有技术对比,本实用新型具备以下有益效果:

9、1、该耐高压滤板,通过设置的进料通道、进料滤板装置,使得该耐高压滤板及隔膜板进料方式采用板外进料方式,进料孔在滤板过滤面之外,物料通过进料孔,经进料通道到达滤板过滤面,从而使得进料机构中进料口不会出现悬空的情况,提高该装置对物料的过滤效果。

10、2、该耐高压滤板,通过设置的凸字形凸块、安装槽、加工垫块装置,使得该耐高压滤板在使用过程中利用板外进料通道处增加的梯形凸块,结构优势在于类似拱桥石墩,具有分流作用,同时凸块与滤板密封面齐平,压滤机工作压紧时,凸块处同时压紧相邻隔膜板,保护了隔膜板在进料通道处开焊,从而达到高压下不破损,确保隔膜压榨压力达到4.0mpa以上,进而大大提高了隔膜压滤机使用压力。

技术特征:

1.一种耐高压滤板,包括滤布挂柱(1),其特征在于:所述滤布挂柱(1)的外沿固定装配有进料滤板(2),所述进料滤板(2)的右侧固定设有第一滑块手柄(3),所述第一滑块手柄(3)的外沿螺纹连接有塞帽(5),所述塞帽(5)的外沿螺纹连接有内六角螺钉(4),所述塞帽(5)的外壁搭接有螺堵(6),所述进料滤板(2)的外壁还设有第二滑块手柄(7),所述进料滤板(2)的正面贯穿有加工垫块(8)直至进料滤板(2)的背面,所述加工垫块(8)的外壁开设有进料通道(9)。

2.根据权利要求1所述的一种耐高压滤板,其特征在于:所述进料滤板(2)的外壁固定设有凸字形凸块,所述进料滤板(2)的正面开设有安装槽,且加工垫块(8)的外壁与安装槽的内壁固定套接。

3.根据权利要求1所述的一种耐高压滤板,其特征在于:所述加工垫块(8)的形状设置为梯形,且加工垫块(8)的正面与进料滤板(2)的正面皆位于同一水平面。

4.根据权利要求1所述的一种耐高压滤板,其特征在于:所述进料通道(9)的内壁与进料滤板(2)的内壁搭接,所述第一滑块手柄(3)通过镀锌金属材质制备而成。

5.根据权利要求1所述的一种耐高压滤板,其特征在于:所述第一滑块手柄(3)的数量为两个,且两个第一滑块手柄(3)皆沿进料滤板(2)的两侧对称分布。

6.根据权利要求1所述的一种耐高压滤板,其特征在于:所述滤布挂柱(1)的数量为若干个,且若干个滤布挂柱(1)皆沿进料滤板(2)的外壁均匀分布,所述滤布挂柱(1)的外沿悬挂有滤布。

技术总结

本技术涉及滤板技术领域,且公开了一种耐高压滤板,包括滤布挂柱,所述滤布挂柱的外沿固定装配有进料滤板,所述进料滤板的右侧固定设有第一滑块手柄,所述第一滑块手柄的外沿螺纹连接有塞帽,所述塞帽的外沿螺纹连接有内六角螺钉,所述塞帽的外壁搭接有螺堵,所述进料滤板的外壁还设有第二滑块手柄,所述进料滤板的正面贯穿有加工垫块直至进料滤板的背面。通过设置的进料通道、进料滤板装置,使得该耐高压滤板及隔膜板进料方式采用板外进料方式,进料孔在滤板过滤面之外,物料通过进料孔,经进料通道到达滤板过滤面,从而使得进料机构中进料口不会出现悬空的情况,提高该装置对物料的过滤效果。

技术研发人员:张骞,刘传亮,汪学渊,蒋旭辉

受保护的技术使用者:杭州兴源环保设备有限公司

技术研发日:20221214

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!