一种印刷油墨混合装置的制作方法

本技术涉及油墨混合,尤其涉及一种印刷油墨混合装置。

背景技术:

1、随着社会经济的发展与科学技术的进步,印刷术已将古代的手工作业,发展到近代的机械化生产和现代的自动化生产,并采用了电子激光等先进技术,现在我们已进入信息时代,新的技术和方法在不断出现,印刷已经成为国民经济中不可缺少的重要组成部分。印刷是将文字、图画、照片、防伪等原稿经制版、施墨、加压等工序,使油墨转移到纸张、织品、塑料品、皮革等材料表面上,批量复制原稿内容的技术。

2、在油墨生产过程中,需要将组成油墨的各种原料进行混合,但目前现有技术中,油墨混合装置搅拌方式单一,使得混合不均匀,导致的油墨色彩不纯,油墨粘度大;而且混合后还有可能存在成团的物质或者较大的颗粒,极大影响了油墨的品质,影响了印刷质量。

技术实现思路

1、针对现有技术中所存在的不足,本实用新型提供了一种印刷油墨混合装置,其解决了现有技术中存在油墨混合装置单一、混合过程中所达到的混合效果不佳的问题。

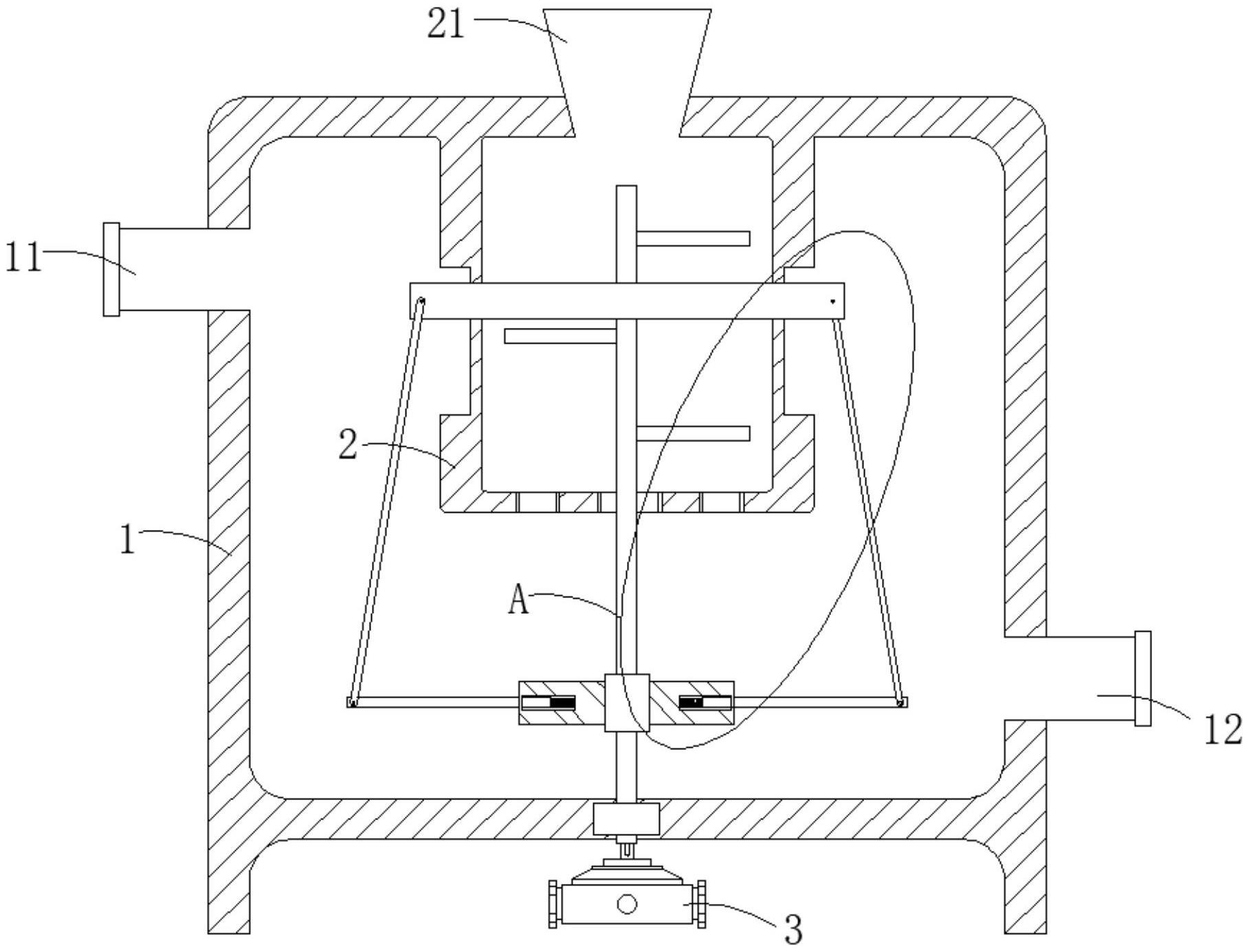

2、本实用新型的实施例提供了一种印刷油墨混合装置,包括:

3、外箱,所述外箱上开设有第一进料口及出料口;

4、内箱,所述内箱一体连接于外箱内,所述内箱通过外箱开设有第二进料口,且内箱上开设有通料孔;

5、电机,所述电机固定安装于外箱底端位置;

6、粉碎件,所述粉碎件包括与粉碎件固定连接的切割件;

7、搅拌机构,所述搅拌机构包括与粉碎件固定连接的连接块,所述连接块中开设有连接孔,且连接孔内设置有固定连接的弹簧与第一搅拌杆,所述内箱外壁开设有滑动槽,且滑动槽中活动套装有搅拌圈,所述搅拌圈与第一搅拌杆之间连接有第二搅拌杆。

8、进一步地,所述第一进料口与出料口分别开设于外箱两侧外壁上下两端位置,且第一进料口与出料口位置均配置有阀门。

9、进一步地,所述内箱通过顶端的第二进料口设置于外箱顶端内位置,且通料孔设置于内箱底端位置。

10、进一步地,所述粉碎件纵向设置,且粉碎件通过外箱延伸至内箱中,且切割件与粉碎件位于内箱内的上端相连接。

11、进一步地,所述连接块与粉碎件位于外箱内的下端相连接,且连接孔水平开设,所述弹簧水平焊接于连接孔内端,且第一搅拌杆滑动套设于连接孔中。

12、进一步地,所述滑动槽竖直开设,且环状结构的搅拌圈转动并滑动套设于滑动槽中。

13、进一步地,所述第二搅拌杆两端分别与第一搅拌杆及搅拌圈销轴连接。

14、相比于现有技术,本实用新型具有如下有益效果:

15、本实用新型通过外箱、内箱、电机、粉碎件、搅拌机构的相互配合,对从第二进料口进入的油墨进行粉碎,粉碎物通过通料孔进入外箱内与通过第一进料口进入的油墨进行混合,在电机的驱动下带动第一搅拌杆与第二搅拌杆反复张合,以提升与油墨的接触程度,从而对油墨进行全面搅拌,使得不同原料均匀搅拌实现充分混合。

技术特征:

1.一种印刷油墨混合装置,其特征在于,包括:

2.根据权利要求1所述的一种印刷油墨混合装置,其特征在于,所述第一进料口(11)与出料口(12)分别开设于外箱(1)两侧外壁上下两端位置,且第一进料口(11)与出料口(12)位置均配置有阀门。

3.根据权利要求1所述的一种印刷油墨混合装置,其特征在于,所述内箱(2)通过顶端的第二进料口(21)设置于外箱(1)顶端内位置,且通料孔(22)设置于内箱(2)底端位置。

4.根据权利要求1所述的一种印刷油墨混合装置,其特征在于,所述粉碎件(4)纵向设置,且粉碎件(4)通过外箱(1)延伸至内箱(2)中,且切割件(41)与粉碎件(4)位于内箱(2)内的上端相连接。

5.根据权利要求1所述的一种印刷油墨混合装置,其特征在于,所述连接块(51)与粉碎件(4)位于外箱(1)内的下端相连接,且连接孔(52)水平开设,所述弹簧(53)水平焊接于连接孔(52)内端,且第一搅拌杆(54)滑动套设于连接孔(52)中。

6.根据权利要求5所述的一种印刷油墨混合装置,其特征在于,所述滑动槽(55)竖直开设,且环状结构的搅拌圈(56)转动并滑动套设于滑动槽(55)中。

7.根据权利要求6所述的一种印刷油墨混合装置,其特征在于,所述第二搅拌杆(57)两端分别与第一搅拌杆(54)及搅拌圈(56)销轴连接。

技术总结

本技术提供了一种印刷油墨混合装置,其属于油墨混合技术领域,其包括;外箱,所述外箱上开设有第一进料口及出料口;内箱,所述内箱通过外箱开设有第二进料口,且内箱上开设有通料孔;电机,所述电机固定安装于外箱底端位置;粉碎件,所述粉碎件包括与粉碎件固定连接的切割件;搅拌机构,所述搅拌机构包括与粉碎件固定连接的连接块,所述连接块中开设有连接孔。本技术通过外箱、内箱、电机、粉碎件、搅拌机构的相互配合,对从第二进料口进入的油墨进行粉碎,粉碎物通过通料孔进入外箱内与通过第一进料口进入的油墨进行混合,在电机的驱动下带动第一搅拌杆与第二搅拌杆对油墨进行搅拌,使得不同原料均匀搅拌实现充分混合。

技术研发人员:黄治军

受保护的技术使用者:宜昌晨浩科技有限公司

技术研发日:20221209

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!