物料研磨设备和铁氧体预烧料粗粉碎系统的制作方法

本技术涉及物料研磨破碎,尤其是涉及一种物料研磨设备和铁氧体预烧料粗粉碎系统。

背景技术:

1、m型永磁铁氧体是目前应用范围最广,用量最大的永磁材料。m型永磁铁氧体磁铁由以下工艺制造:首先是将氧化铁与sr或ba的碳酸盐等进行混合,通过预烧进行铁氧体化反应,得到预烧料;然后将预烧料粗粉碎,得到的铁氧体粗粉,再根据不同用途进行后续制造。

2、目前,将预烧料粗粉碎的工序一般都采用干式球磨机进行破碎和研磨。干式球磨机的破碎及研磨过程如下:物料从进料端进入球磨机内,再从球磨机出料端排出。球磨机的出料端位于中心轴,因此现有的球磨机是通过进料量来控制物料的流动的;在对物料进行研磨的过程中,经常出现过度研磨的现象,即物料的粒度达到要求后,无法及时流出球磨机,被反复研磨,导致产生超细粉,因此,从干磨机出来的物料的粒度分布宽,超细粉比例大,造成产品磁特性和加工特性下降。

技术实现思路

1、本实用新型的目的在于提供一种物料研磨设备和铁氧体预烧料粗粉碎系统,以缓解现有技术中在对物料研磨的过程中,经常出现过度研磨,对后续物料的进一步加工产生不利影响的技术问题。

2、为实现上述目的,本实用新型实施例采用如下技术方案:

3、第一方面,本实用新型实施例提供一种物料研磨设备,包括干磨仓、供料仓、供料通道、出料通道、离心风机以及送风管;

4、所述干磨仓和所述供料仓分别具有各自的进料口和出料口,且所述供料仓的出料口高度高于所述干磨仓的进料口高度,所述干磨仓的进料口设于所述干磨仓靠近水平方向上左端的顶壁或侧壁,所述干磨仓的出料口设于所述干磨仓的右侧壁;

5、所述供料通道的进料端与所述供料仓的出料口连接,所述供料通道的出料端与所述干磨仓的进料口连接;

6、所述出料通道的进料端与所述干磨仓的出料端连接;

7、所述送风管的进风端与所述离心风机的鼓风口连接,所述送风管的出风端自所述干磨仓的进料口伸入所述干磨仓的内部,且所述送风管的出风口朝向所述干磨仓的出料口;所述送风管的外管壁与所述干磨仓的进料口之间设有送料间隙。

8、以制备m型永磁铁氧体磁铁时对氧化铁与sr或ba的碳酸盐等的混合物预烧形成的预烧料进行粗粉碎得到铁氧体粗粉为例,使用本实施例提供的物料研磨设备对预烧料进行研磨,将预烧料提前放入到供料仓中,预烧料沿供料通道滑入到送风管外管壁与干磨仓进料口之间的送料间隙,进一步进入到干磨仓中,在干磨仓中被研磨;研磨过程中,通过调控离心风机的风压,可经由送风管将已被研磨达到一定粒度的颗粒及时从出料通道排出干磨仓,这不仅仅可以避免过度研磨,还增加了颗粒流动速度进而可提高研磨效率,耗费的离心风机的电能远比节省下来的干磨机电能少很多,从而,还可以进一步降低电能的消耗,具有节约电能的效果。值得强调的是:本实用

9、新型可以避免对物料过度研磨这点,在很多工艺中对物料后加工时的特性5有明显的积极影响,尤其但不限于对本说明书提到的制备m型永磁铁氧体磁铁时,可以避免研磨产生超细粉,从而避免研磨后的物料的粒度分布宽,超细粉比例大,造成产品磁特性和加工特性下降的问题。

10、在本实施例的可选实施方式中,较为优选地,所述干磨仓的进料口内安装进料管,所述进料管的一端位于所述干磨仓外部,所述进料管的另一端伸0入所述干磨仓内部,在所述进料管位于所述干磨仓外部的部位设有入料口;

11、所述供料通道的出料口与所述进料管的入料口连接,所述送风管穿过所述进料管,且所述送风管的外管径小于所述进料管的内管径。

12、进一步优选地,自所述干磨仓外部朝向所述干磨仓内部的方向,所述进料管伸入所述干磨仓内部部位的内管径逐渐增大呈喇叭状。

13、5在本实施例的可选实施方式中,较为优选地,所述供料通道沿竖直方向倾斜设置。

14、在本实施例的可选实施方式中,较为优选地,以所述干磨仓的进料口和出料口之间的水平间距为l,所述送风管的出风口与所述干磨仓的进料口之间的水平间距为1/3l。

15、0进一步优选地,所述干磨仓的进料口位于所述干磨仓的左侧壁,所述送风管呈沿水平方向延伸的直线型管。

16、在本实施例的可选实施方式中,较为优选地,所述物料研磨设备还包括出料罩、出料管、收集管、吸料管、旋风收集器以及气流调节阀;

17、所述出料罩具有进料口、第一出料口和第二出料口;所述吸料管设有第一进料口、第二进料口和出料口;所述吸料管沿竖直方向延伸,所述吸料管的出料口位于所述吸料管的顶端,所述吸料管的第一进料口和第二进料口均位于所述吸料管的下端侧壁,且所述吸料管的第一进料口的高度低于所述出料罩的第一出料口的高度,所述吸料管的第二进料口的高度低于所述出料罩的第二出料口的高度;

18、所述出料罩的进料口与所述出料通道的出料端连接;所述出料罩的第一出料口与所述吸料管的第一进料口连接,所述出料罩的第二出料口与所述吸料管的第二进料口连接;所述旋风收集器设于所述吸料管的上方,且所述吸料管的出料口与所述旋风收集器的输入端连接;

19、所述气流调节阀设于所述吸料管的下端。

20、进一步优选地,所述出料罩的第一出料口位于所述出料罩的底部,所述出料罩的第二出料口位于所述出料罩的侧部。

21、优选地,所述物料研磨设备还包括回风管,所述回风管的一端与所述旋风收集器的出气端连接,所述回风管的另一端与所述离心风机的进气端连接。

22、第二方面,本实用新型实施例提供一种铁氧体预烧料粗粉碎系统,包括前述实施方式中任一项所述的物料研磨设备。

23、由于本实用新型实施例提供的铁氧体预烧料粗粉碎系统包括第一方面提供的物料研磨设备,因而,本实用新型实施例提供的铁氧体预烧料粗粉碎系统能够达到第一方面提供的物料研磨设备能够达到的所有有益效果。

技术特征:

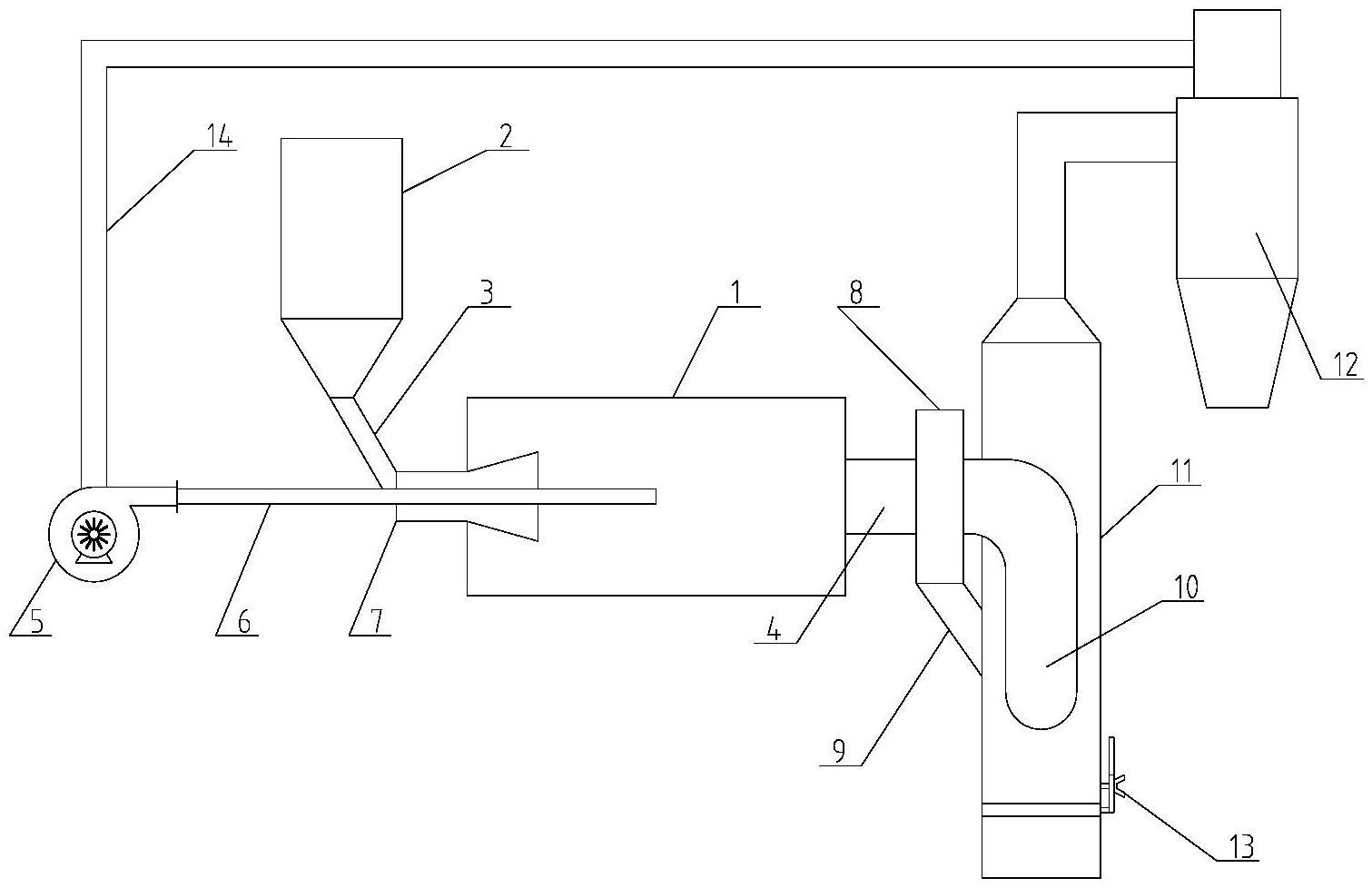

1.一种物料研磨设备,其特征在于:包括干磨仓(1)、供料仓(2)、供料通道(3)、出料通道(4)、离心风机(5)以及送风管(6);

2.根据权利要求1所述的物料研磨设备,其特征在于:所述干磨仓(1)的进料口内安装进料管(7),所述进料管(7)的一端位于所述干磨仓(1)外部,所述进料管(7)的另一端伸入所述干磨仓(1)内部,在所述进料管(7)位于所述干磨仓(1)外部的部位设有入料口;

3.根据权利要求2所述的物料研磨设备,其特征在于:自所述干磨仓(1)外部朝向所述干磨仓(1)内部的方向,所述进料管(7)伸入所述干磨仓(1)内部部位的内管径逐渐增大呈喇叭状。

4.根据权利要求1所述的物料研磨设备,其特征在于:所述供料通道(3)沿竖直方向倾斜设置。

5.根据权利要求1所述的物料研磨设备,其特征在于:以所述干磨仓(1)的进料口和出料口之间的水平间距为l,所述送风管(6)的出风口与所述干磨仓(1)的进料口之间的水平间距为1/3l。

6.根据权利要求5所述的物料研磨设备,其特征在于:所述干磨仓(1)的进料口设于所述干磨仓(1)的左侧壁,所述送风管(6)呈沿水平方向延伸的直线型管。

7.根据权利要求1所述的物料研磨设备,其特征在于:所述物料研磨设备还包括出料罩(8)、出料管(9)、收集管(10)、吸料管(11)、旋风收集器(12)以及气流调节阀(13);

8.根据权利要求7所述的物料研磨设备,其特征在于:所述出料罩(8)的第一出料口位于所述出料罩(8)的底部,所述出料罩(8)的第二出料口位于所述出料罩(8)的侧部。

9.根据权利要求7所述的物料研磨设备,其特征在于:所述物料研磨设备还包括回风管(14),所述回风管(14)的一端与所述旋风收集器(12)的出气端连接,所述回风管(14)的另一端与所述离心风机(5)的进气端连接。

10.一种铁氧体预烧料粗粉碎系统,其特征在于:包括权利要求1至9中任一项所述的物料研磨设备。

技术总结

本技术提供一种物料研磨设备和铁氧体预烧料粗粉碎系统,涉及物料研磨破碎领域,包括干磨仓、供料仓、供料通道、出料通道、离心风机以及送风管;供料仓出料口高于干磨仓进料口,干磨仓进料口设于干磨仓靠近左端的顶壁或侧壁,出料口设于干磨仓右侧壁;供料通道进料端与供料仓出料口连接,供料通道出料端与干磨仓进料口连接;出料通道进料端与干磨仓出料端连接;送风管进风端与离心风机鼓风口连接,送风管出风端自干磨仓进料口伸入干磨仓内部,且送风管出风口朝向干磨仓出料口;送风管外管壁与干磨仓进料口之间设送料间隙。本技术缓解了现有技术中在对物料研磨的过程中,经常出现过度研磨,对后续物料的进一步加工产生不利影响的问题。

技术研发人员:魏汉中,刘辉,谢光环,董伟,刘景涛,王猛,王彤,胡国辉,孙威,王继全,张鹏杰,全小康,王倩,贾立颖,王峰,刘冬,熊君

受保护的技术使用者:北矿科技股份有限公司

技术研发日:20221226

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!