一种变压精馏分离2-甲基吡啶-水的装置的制作方法

本技术涉及精馏制备,尤其涉及一种2-甲基吡啶-水体系的分离装置。

背景技术:

1、2-甲基吡啶,是一种有机化合物,重要的化学中间体。可作为合成医药、染料、树脂的原料,以及制取化肥增效剂、除草剂、驱虫剂、橡胶促进剂、染料中间体等领域,用途广泛。2-甲基吡啶可通过化学合成法制得,如乙炔和氨反应制2-甲基吡啶,丙烯腈与丙酮催化反应制吡啶等。

2、在2-甲基吡啶的合成及吡啶及其他吡啶衍生物生产过程中涉及到含2-甲基吡啶的副产物,会涉及到2-甲基吡啶与水的分离。目前工业上2-甲基吡啶常用的脱水精制工艺主要是加碱分层法,利用碱性环境来实现2-甲基吡啶和水的分层,从而实现2-甲基吡啶的脱水。然而此方法需要长时间静止以实现分层,且存在产品纯度有限,碱水不能直接排放,碱液无法回收利用等缺点。

3、精馏过程为工业中常见的分离过程,但常压下2-甲基吡啶与水会形成最低共沸物,共沸温度为95.14℃,共沸组成中2-甲基吡啶摩尔分数为29.01%。通过简单精馏无法实现2-甲基吡啶的高效分离。为此我们提出了一种变压精馏分离吡啶-水的装置来解决上述问题。能够在不引入其他物质的情况下将吡啶中的水份有效分离且过程简单高效,易于实现工业化生产。

技术实现思路

1、本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种变压精馏分离2-甲基吡啶-水的装置。

2、为了实现上述目的,本实用新型采用了如下技术方案:

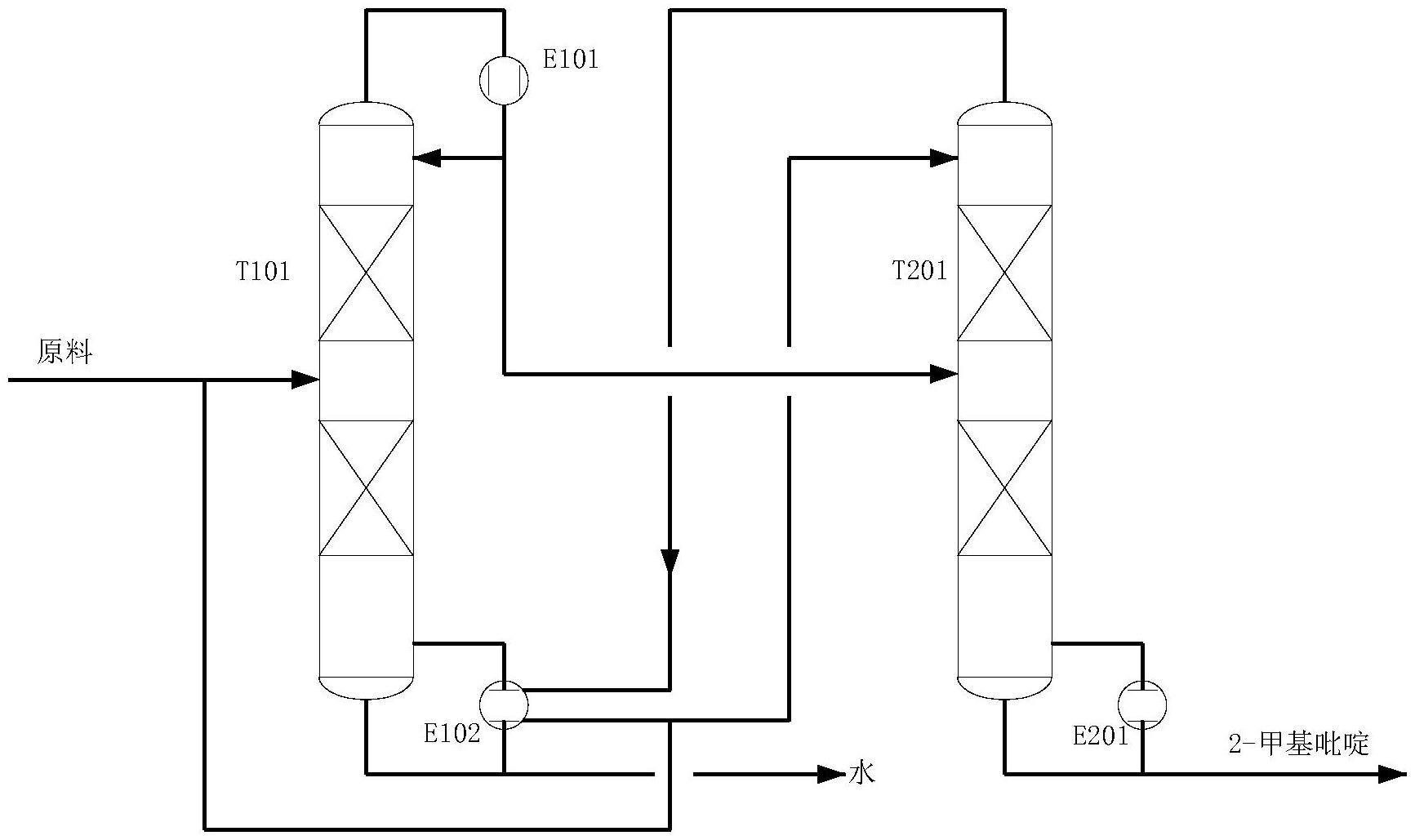

3、一种变压精馏分离2-甲基吡啶-水的装置,其特征在于,包括低压塔t101、高压塔t201、低压塔冷凝器e101、低压塔再沸器e102,高压塔再沸器e201。通过不同压力下2-甲基吡啶-水及其共沸物的气液平衡关系的差异,实现2-甲基吡啶-水的分离。同时利用热耦合技术,实现热能高效利用。

4、所述的一种变压精馏分离2-甲基吡啶-水的装置,其特征是,低压塔t101中部与进料管线连接,塔顶连接低压塔冷凝器e101,塔底分两路,一路连接低压塔再沸器e102,一路采出水。

5、所述的一种变压精馏分离2-甲基吡啶-水的装置,其特征是,低压塔冷凝器e101进料口与低压塔t101连接,出料口分两路,一路连接低压塔t101,一路连接高压塔。

6、所述的一种变压精馏分离2-甲基吡啶-水的装置,其特征是,低压塔再沸器e102分别与低压塔t101、高压塔t201连接。

7、所述的一种变压精馏分离2-甲基吡啶-水的装置,其特征是,高压塔t201中部与低压塔冷凝器e101连接,塔顶连接低压塔再沸器e102,塔底分两路,一路连接高压塔再沸器e201,一路采出2-甲基吡啶。

8、所述的一种变压精馏分离2-甲基吡啶-水的装置,其特征是,高压塔再沸器e201与高压塔t201连接。

9、所述的一种变压精馏分离2-甲基吡啶-水的装置,其特征是精馏塔操作压力为低压塔10-300kpa,高压塔100-400kpa,优选低压塔20-100kpa,高压塔100-200kpa。

10、所述的一种变压精馏分离2-甲基吡啶-水的装置,其特征是精馏塔操作温度为低压塔42-128℃,高压塔95-139℃,优选操作温度为低压塔56-95℃,高压塔95-115℃。

11、所述变压精馏低压塔再沸器使用高压塔顶蒸汽作为热源,实现热耦合。

12、与现有技术相比,本实用新型的优势在于:

13、(1)不引入新的物质,避免了添加剂对2-甲基吡啶纯度的影响。

14、(2)高压塔顶蒸汽为低压再沸器热源,将高压塔顶余热回收再利用,做到热效率最大化。

15、(3)装置简单,可连续运行,操作弹性大,实现2-甲基吡啶与水高效分离。

技术特征:

1.一种变压精馏分离2-甲基吡啶-水的装置,其特征在于,包括低压塔t101、高压塔t201、低压塔冷凝器e101、低压塔再沸器e102,高压塔再沸器e201;

2.根据权利要求1所述的一种变压精馏分离2-甲基吡啶-水的装置,其特征在于,所述变压精馏的精馏塔操作压力为低压塔10-300kpa,高压塔100-400kpa。

3.根据权利要求1所述的一种变压精馏分离2-甲基吡啶-水的装置,其特征在于,所述变压精馏的精馏塔塔顶操作温度为低压塔42-128℃,高压塔95-139℃。

4.根据权利要求1所述的一种变压精馏分离2-甲基吡啶-水的装置,其特征在于,所述变压精馏低压塔再沸器使用高压塔顶气相作为热源,实现热耦合。

技术总结

本技术公开了一种变压精馏分离2‑甲基吡啶‑水的装置,包括低压塔T101、高压塔T201、低压塔冷凝器E101、低压塔再沸器E102,高压塔再沸器E201,通过不同压力下2‑甲基吡啶‑水及其共沸物的气液平衡关系的差异,实现2‑甲基吡啶‑水的分离。同时利用热耦合技术,实现热能高效利用。

技术研发人员:李赫

受保护的技术使用者:天津华信化工技术有限公司

技术研发日:20221226

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!