一种挥发化合物吸收装置的制作方法

本技术主要涉及气体纯化相关,具体是一种挥发化合物吸收装置。

背景技术:

1、在天然产物的提取中,往往会用到大量挥发性溶剂,在提取过程中,不可避免的造成溶剂挥发,与空气或保护性气体形成气体混合物。在天然化合物萃取过程中,往往会涉及蒸馏操作,有常压蒸馏和减压蒸馏,这些过程中均涉及挥发性化合物,既有挥发性活性成分溢出,又有溶剂的溢出。因此,在很多化学反应、提纯过程中,往往会产生含有挥发性化合物,若不加以控制,会挥发到环境中造成环境污染,若废气不经回收利用直接进行废气治理设施,也会造成较大的浪费。

2、常规挥发性化合物的回收,往往采用冷凝、水洗等技术措施。这些技术措施,适用于高浓度挥发性化合物的回收,不适用于低浓度的化合物挥发,尤其是实验室环境中voc气体净化或高价值挥发化合物回收。

技术实现思路

1、为解决目前技术的不足,本实用新型结合现有技术,从实际应用出发,提供一种挥发化合物吸收装置,用于挥发性化合物的回收、分离等,适用于化学合成过程中voc净化,尤其是实验室环境中voc气体净化,能起到回收气体,减少voc排放的目的。

2、本实用新型的技术方案如下:

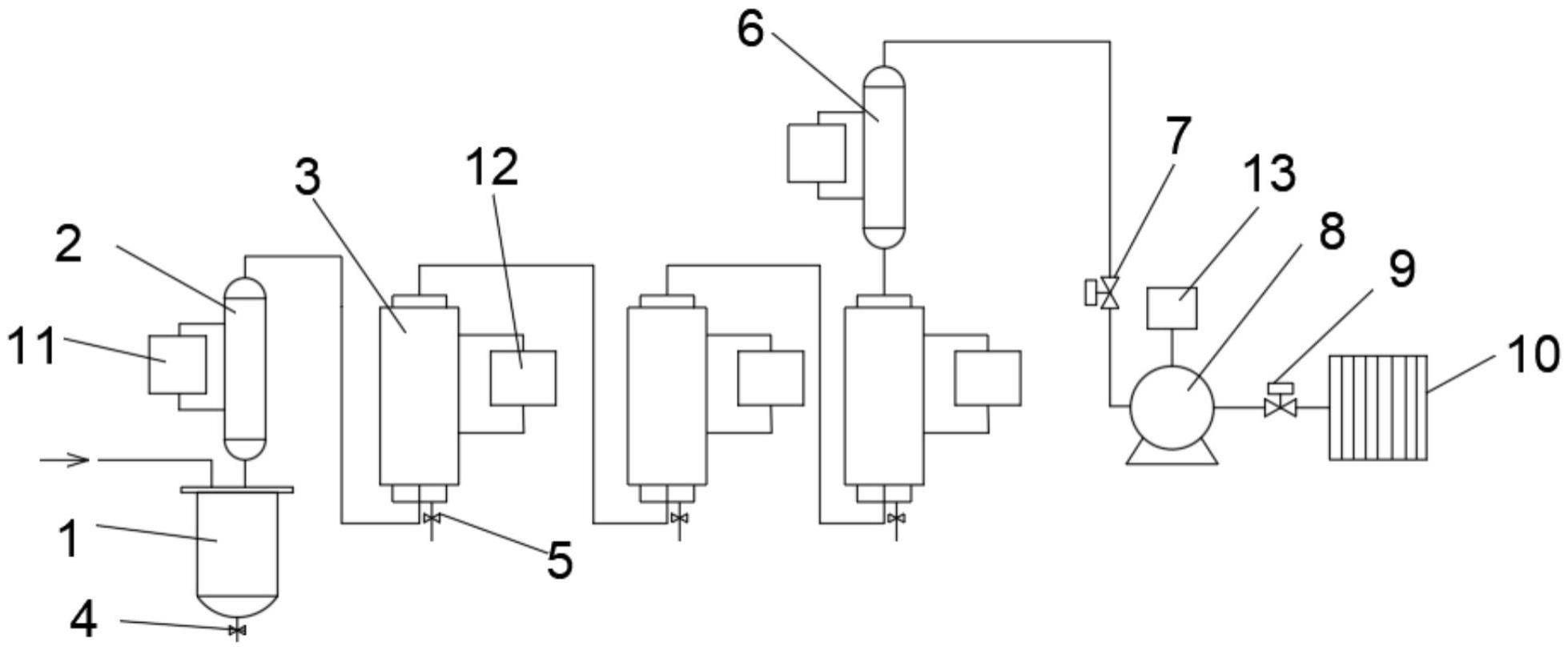

3、一种挥发化合物吸收装置,包括:

4、冷凝器ⅰ,所述冷凝器ⅰ的进气口与产生挥发化合物气体的气路连通,

5、吸收罐,至少包括串联的两组吸收罐,所述吸收罐内设有与吸收罐进气管连接的微米曝气装置,吸收罐内具有吸收液,最前端吸收罐进气管与冷凝器ⅰ出气口连通;

6、冷凝器ⅱ,所述冷凝器ⅱ的进气口与最后端吸收罐的出气管连通;

7、真空泵,所述真空泵的吸气口与冷凝器ⅱ的出气口连通。

8、进一步,还包括:

9、接收罐,所述接收罐包括接收罐罐体、进气口、出气口以及排液口,接收罐的进气口与产生挥发化合物气体的气路连接,出气口与冷凝器ⅰ的进气口连接,排液口设置于接受罐体底部并设置阀门。

10、进一步,所述冷凝器ⅰ、冷凝器ⅱ为螺旋缠绕壳管式冷凝器,冷凝器ⅰ、冷凝器ⅱ均配置制冷循环系统。

11、进一步,所述吸收罐包括吸收罐罐体、夹套、进气管、出气管以及放液口;

12、所述夹套设置于吸收罐罐体外部,夹套上有循环介质进出口,进出口布置为下进上出,通过管路与控温循环装置连接;

13、所述出气管连通于吸收罐罐体顶部,所述进气管连通于吸收罐罐体底部。

14、进一步,控温循环装置为冷水机、水温机、油温机、高体温一体机中的一种。

15、进一步,所述微米曝气装置为钛合金曝气管或钛合金曝气盘,具有微米级孔径,孔径为0.1-100微米。

16、进一步,最后端吸收罐内的吸收液为水。

17、进一步,所述真空泵的吸气口前设置排空阀ⅰ,真空泵的排气口后设置排空阀ⅱ。

18、进一步,所述真空泵配置有气体流量调节控制器。

19、进一步,所述真空泵的排气口连通活性炭吸附箱或其它吸收装置。

20、本实用新型的有益效果:

21、1、本实用新型挥发性化合物的吸收效率高,与传统填料塔吸收、冷凝回收、洗涤罐回收相比等,对挥发物的吸收效率高,吸收彻底,吸收率高达99.5%。

22、2、本实用新型可适用于极低含量的挥发性化合物回收,气体中挥发性含量低至0.05%也适用,适用于高价值、低浓度的化合物的回收、再利用。

23、3、本实用新型较传统冷冻、冷凝回收等,能耗低。

24、4、本实用新型,从环保角度讲,未回收的挥发性化合物浓度低,节约后续处理成本,降低有组织排放的废气浓度。

技术特征:

1.一种挥发化合物吸收装置,其特征在于,包括:

2.根据权利要求1所述的挥发化合物吸收装置,其特征在于,还包括:

3.根据权利要求1所述的挥发化合物吸收装置,其特征在于,所述冷凝器ⅰ、冷凝器ⅱ为螺旋缠绕壳管式冷凝器,冷凝器ⅰ、冷凝器ⅱ均配置制冷循环系统。

4.根据权利要求1所述的挥发化合物吸收装置,其特征在于,所述吸收罐包括吸收罐罐体、夹套、进气管、出气管以及放液口;

5.根据权利要求4所述的挥发化合物吸收装置,其特征在于,控温循环装置为冷水机、水温机、油温机、高体温一体机中的一种。

6.根据权利要求1所述的挥发化合物吸收装置,其特征在于,所述微米曝气装置为钛合金曝气管或钛合金曝气盘或砂芯曝气盘,具有微米级孔径,孔径为0.1-100微米。

7.根据权利要求1所述的挥发化合物吸收装置,其特征在于,最后端吸收罐内的吸收液为水。

8.根据权利要求1所述的挥发化合物吸收装置,其特征在于,所述真空泵的吸气口前设置排空阀ⅰ,真空泵的排气口后设置排空阀ⅱ。

9.根据权利要求1所述的挥发化合物吸收装置,其特征在于,所述真空泵配置有气体流量调节控制器。

10.根据权利要求1所述的挥发化合物吸收装置,其特征在于,所述真空泵的排气口连通活性炭吸附箱。

技术总结

本技术提供一种挥发化合物吸收装置,包括:冷凝器Ⅰ,所述冷凝器Ⅰ的进气口与产生挥发化合物气体的气路连通,吸收罐,至少包括串联的两组吸收罐,所述吸收罐内设有与吸收罐进气管连接的微米曝气装置,吸收罐内具有吸收液,最前端吸收罐进气管与冷凝器Ⅰ出气口连通;冷凝器Ⅱ,所述冷凝器Ⅱ的进气口与最后端吸收罐的出气管连通;真空泵,所述真空泵的吸气口与冷凝器Ⅱ的出气口连通。本装置用于挥发性化合物的回收、分离等,适用于化学合成过程中VOC净化,尤其是实验室环境中VOC气体净化,能起到回收气体,减少VOC排放的目的。

技术研发人员:牟文良,王霖,甄杰,晏惠

受保护的技术使用者:山东奥维特生物科技有限公司

技术研发日:20221227

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!