一种地面站烟气脱硫系统的制作方法

本技术涉及烟气脱硫,尤其涉及一种地面站烟气脱硫系统。

背景技术:

1、焦炉是用煤炼制焦炭的窑炉,煤炭化以生产焦炭的主要热工设备。炼焦炉主要部位由硅砖砌成,为使密封性好,主要采用异形砖砌筑。焦炉炉体由炉顶、燃烧室和炭化室、斜道区、蓄热室等部分,并通过烟道和烟囱相连。

2、在运行过程中,焦炉装煤和推焦的时产生大量烟气,烟气在除尘风机的作用下经烟气主管进入重力仓和除尘器设备除尘后,最终经烟囱直接排入大气中,焦炉在装煤和推焦过程中产生的烟气,含有较高浓度的so2,未经深度处理直接排放,达不到《炼焦化学工业污染物排放标准》要求,污染环境,为此我们提出了一种地面站烟气脱硫系统来解决上述问题。

技术实现思路

1、本申请提供了一种地面站烟气脱硫系统,解决了焦炉在装煤或推焦过程中会导致烟气中的二氧化硫浓度出现短暂超标,达不到排放标准的问题。

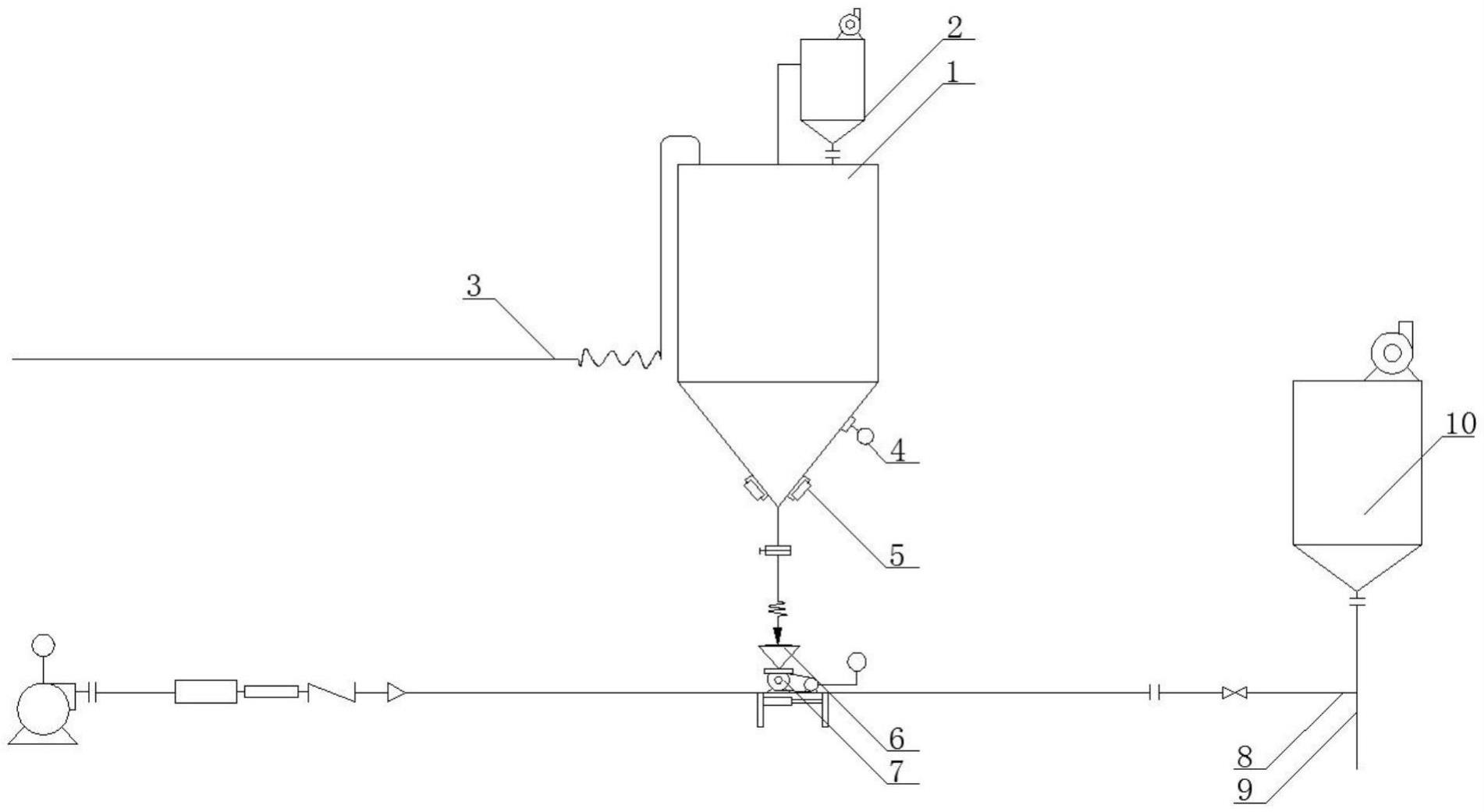

2、本申请提供了一种地面站烟气脱硫系统,包括装有脱硫剂的料仓,所述料仓上安装有上料的气体送料管,所述气体送料管的一端连接有罐车输送装置,所述料仓上安装有称重传感器,所述料仓的下端连接有储料斗,所述储料斗下安装有旋转输料机,所述旋转输料机的出料端通过气体输料管连接有烟道,所述烟道的末端安装有布袋除尘器。

3、优选地,所述料仓的顶部安装有仓顶除尘器,所述仓顶除尘器的出料端连接在所述料仓上。

4、优选地,所述烟道上安装有喷管,所述喷管倾斜的连接在烟道上,所述气体输料管连接在所述喷管上。

5、优选地,所述喷管的喷口呈梅花设置。

6、优选地,所述喷管为耐磨碳化硅材料。

7、优选地,所述料仓的底部安装有震动电机。

8、优选地,所述脱硫剂为目的氢氧化钙粉末。

9、优选地,所述料仓的下料口为一备一用。

10、由以上技术方案可知,本申请提供了一种地面站烟气脱硫系统,本申请在工作时,有地面罐车系统将目的氢氧化钙粉末通过气体送料管送至料仓内,通过旋转输料机的变频系统进行控制,按照烟尘中的二氧化硫浓度供料,由罗茨风机将氢氧化钙粉末通过气体输料管输送至地面除尘站烟道中,氢氧化钙粉末与烟气中的二氧化硫在烟道内接触发生一次反应后随烟气进入布袋除尘器内,未完全反应的脱硫剂在布袋上与二氧化硫进行二次反应。经过处理后的烟气经原引风机送至地面除尘站烟囱排放,经检测烟气达到排放指标。

11、与现有技术相比,本实用新型的有益效果是:

12、1、通过气体送料管和料仓的设置,当料仓内的脱硫剂不足时能够及时通过罐车进行补充,且补充过程不影响料仓的正常供料和脱硫工作;

13、2、通过旋转输料机和气体输料管的设置,能够根据烟尘中具体的二氧化硫浓度,控制脱硫剂的供料量,减少脱硫剂的浪费;

14、3、通过烟道和布袋除尘器的利用,烟气不需要进行加热,可直接将氢氧化钙喷入管道中进行脱硫,而且在烟道和布袋除尘器中可进行两侧脱硫,脱硫效率高。

15、综上所述,本实用新型中,利用烟道进行脱硫,可对短期出现的二氧化硫超标进行处理,烟气不需要进行加热,可直接将氢氧化钙喷入管道中进行脱硫,在降低烟气中的二氧化硫的同时,未反应的高分子氢氧化钙分布在布袋上,进一步进行脱硫,降低地面除尘站烟气中二氧化硫含量。

技术特征:

1.一种地面站烟气脱硫系统,包括装有脱硫剂的料仓(1),其特征在于:所述料仓(1)上安装有上料的气体送料管(3),所述气体送料管(3)的一端连接有罐车输送装置,所述料仓(1)上安装有称重传感器(5),所述料仓(1)的下端连接有储料斗(6),所述储料斗(6)下安装有旋转输料机(7),所述旋转输料机(7)的出料端通过气体输料管(8)连接有烟道(9),所述烟道(9)的末端安装有布袋除尘器(10)。

2.根据权利要求1所述的一种地面站烟气脱硫系统,其特征在于,所述料仓(1)的顶部安装有仓顶除尘器(2),所述仓顶除尘器(2)的出料端连接在所述料仓(1)上。

3.根据权利要求1所述的一种地面站烟气脱硫系统,其特征在于,所述烟道(9)上安装有喷管(11),所述喷管(11)倾斜的连接在烟道(9)上,所述气体输料管(8)连接在所述喷管(11)上。

4.根据权利要求3所述的一种地面站烟气脱硫系统,其特征在于,所述喷管(11)的喷口(12)呈梅花设置。

5.根据权利要求3所述的一种地面站烟气脱硫系统,其特征在于,所述喷管(11)为耐磨碳化硅材料。

6.根据权利要求1所述的一种地面站烟气脱硫系统,其特征在于,所述料仓(1)的底部安装有震动电机(4)。

7.根据权利要求1所述的一种地面站烟气脱硫系统,其特征在于,所述脱硫剂为325目的氢氧化钙粉末。

8.根据权利要求1所述的一种地面站烟气脱硫系统,其特征在于,所述料仓(1)的下料口为一备一用。

技术总结

本申请公开了一种地面站烟气脱硫系统,包括装有脱硫剂的料仓,所述料仓上安装有上料的气体送料管,所述气体送料管的一端连接有罐车输送装置,所述料仓上安装有称重传感器,所述料仓的下端连接有储料斗,所述储料斗下安装有旋转输料机,所述旋转输料机的出料端通过气体输料管连接有烟道,所述烟道的末端安装有布袋除尘器。本技术中,能够根据烟尘中具体的二氧化硫浓度,控制脱硫剂的供料量,减少脱硫剂的浪费,可对短期出现的二氧化硫超标进行处理,不用加热烟气,在降低烟气中的二氧化硫的同时,未反应的高分子氢氧化钙分布在布袋上,进一步进行脱硫,降低地面除尘站烟气中二氧化硫含量。

技术研发人员:马富军,温巧红,毛振斌,王昊

受保护的技术使用者:宁夏宝丰能源集团股份有限公司

技术研发日:20221227

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!