乙炔干渣仓湿法除尘渣水回收系统的制作方法

本技术乙炔制备工艺,具体为一种乙炔干渣仓湿法除尘渣水回收系统。

背景技术:

1、目前,工业上合成乙炔的方法有烃类裂解法和电石法。近年来,电石法生产乙炔逐步成为主流,电石法生产乙炔是利用电石的水解反应,电石(cac2)与水在发生器内控制一定的温度,生成粗乙炔气。电石反应后形成电石渣被放置在乙炔干渣仓内,乙炔干渣仓排空口未经除尘处理,不能直接对空排放,电石渣粉尘会造成空气中粉尘排放超标污染,为满足环保要求,必须对乙炔干渣仓排空进行除尘处理。

2、现有的乙炔干渣仓一般采用在干渣仓顶部利用湿法除尘器进行湿法除尘,湿法除尘器洗涤后产生的渣水通过湿法除尘器的出液口流出,通过回水管道流至渣水缓冲罐中进行收集,后返回系统进行回收和重新利用。在实际生产中发现,渣水从干渣仓顶部内湿法除尘器的底部出液端流出,经过回水管道流至渣水缓冲罐中收集时,由于干渣仓仓顶湿法除尘器排出的渣水中含有大量电石渣(主要成分为氢氧化钙)与空气接触后反应生成碳酸钙附着于回水管道内壁,导致回水管道经常堵塞,难以清理,影响设备及系统的整体运行。

技术实现思路

1、本实用新型的目的在于提供一种乙炔干渣仓湿法除尘渣水回收系统,以解决上述背景技术中提出现有系统干渣仓仓顶湿法除尘器排出的渣水中电石渣与空气接触后反应生成的碳酸钙附着于输水管道内壁,造成输水管道堵塞,影响设备及系统运行的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

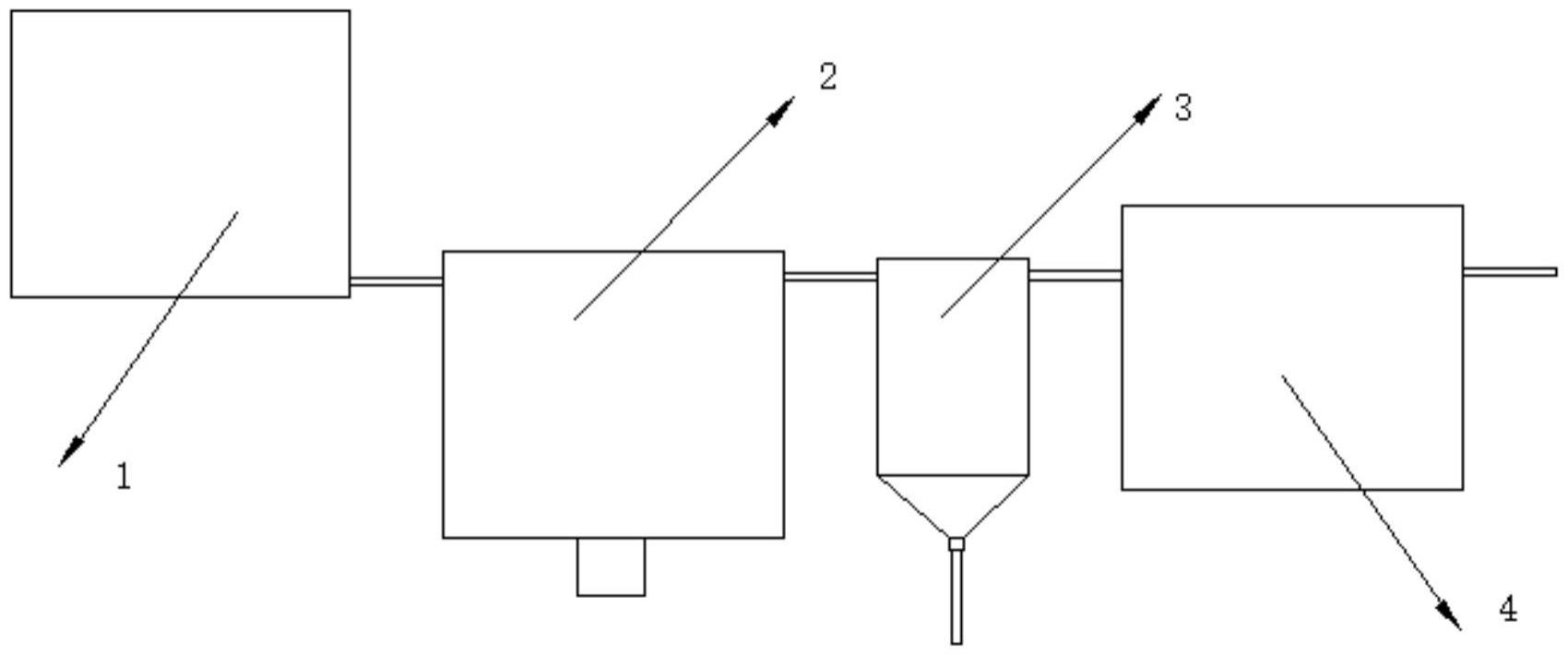

3、一种乙炔干渣仓湿法除尘渣水回收系统,包括依次连通的湿法除尘器、回水管道和渣水缓冲罐,所述湿法除尘器的喷淋端位于干渣仓顶部,所述湿法除尘器的出液端位于干渣仓底部,还包括沉降缓冲罐,所述沉降缓冲罐位于湿法除尘器的出液端和回水管道的入口之间,所述回水管道的出口与渣水缓冲罐的入口连接。

4、进一步地,所述沉降缓冲罐的侧壁设置用于清淤的人孔。

5、进一步地,还包括过滤装置,所述过滤装置设置在沉降缓冲罐和回水管道之间,所述过滤装置的入口与沉降缓冲罐的清液出口连通,所述过滤装置的清液出口与回水管道连通。

6、进一步地,所述沉降缓冲罐与过滤装置之间通过清液流通管道连通,所述清液流通管道整体倾斜设置。

7、进一步地,所述清液流通管道倾斜的角度为15°-30°。

8、进一步地,所述清液流通管道上设置泵体。

9、进一步地,所述清液流通管道上还设置有调节阀。

10、进一步地,所述沉降缓冲罐内设置液位探头和液位控制器,所述液位探头与液位控制器电性连接,所述液位控制器控制泵体的启停和调节阀的开度。

11、与现有技术相比,本实用新型的有益效果是:

12、1、本实用新型设计的乙炔干渣仓湿法除尘渣水回收系统,在干渣仓顶部湿法除尘器与回水管道之间增设沉降缓冲罐和过滤装置,使含大量电石渣的渣水在进入回水管道之前在沉降缓冲罐内先行沉淀和过滤,之后定期清理沉降缓冲罐和过滤装置中的沉积物即可,改善了回水管道管壁结垢(氢氧化钙)甚至导致回水管道堵塞的问题,既能满足工艺要求,节约成本,避免了环境污染,又减少了工人清理管道的频率,降低工作人员的劳动量。

13、2、在沉降缓冲罐内液位探头和液位控制器,对沉降缓冲罐内的液位进行检测,在清液流通管道上设置泵体和调节阀,泵体提供渣水的流动动力,不再依靠渣水的重力作用流动,调节阀对沉降缓冲罐内的上清液的流出速率进行调节,提高系统运行的自主性和稳定性。

技术特征:

1.一种乙炔干渣仓湿法除尘渣水回收系统,包括依次连通的湿法除尘器(1)、回水管道和渣水缓冲罐(4),所述湿法除尘器(1)的喷淋端位于干渣仓顶部,所述湿法除尘器(1)的出液端位于干渣仓底部,其特征在于:还包括沉降缓冲罐(2),所述沉降缓冲罐(2)位于湿法除尘器(1)的出液端和回水管道的入口之间,所述回水管道的出口与渣水缓冲罐(4))的入口连接。

2.根据权利要求1所述的乙炔干渣仓湿法除尘渣水回收系统,其特征在于:所述沉降缓冲罐(2)的侧壁设置用于清淤的人孔。

3.根据权利要求2所述的乙炔干渣仓湿法除尘渣水回收系统,其特征在于:还包括过滤装置(3),所述过滤装置(3)设置在沉降缓冲罐(2)和回水管道之间,所述过滤装置(3)的入口与沉降缓冲罐(2)的清液出口连通,所述过滤装置(3)的清液出口与回水管道连通。

4.根据权利要求3所述的乙炔干渣仓湿法除尘渣水回收系统,其特征在于:所述沉降缓冲罐(2)与过滤装置(3)之间通过清液流通管道连通,所述清液流通管道整体倾斜设置。

5.根据权利要求4所述的乙炔干渣仓湿法除尘渣水回收系统,其特征在于:所述清液流通管道倾斜的角度为15°-30°。

6.根据权利要求5所述的乙炔干渣仓湿法除尘渣水回收系统,其特征在于:所述清液流通管道上设置泵体。

7.根据权利要求6所述的乙炔干渣仓湿法除尘渣水回收系统,其特征在于:所述清液流通管道上还设置有调节阀。

8.根据权利要求7所述的乙炔干渣仓湿法除尘渣水回收系统,其特征在于:所述沉降缓冲罐(2)内设置液位探头和液位控制器,所述液位探头与液位控制器电性连接,所述液位控制器控制泵体的启停和调节阀的开度。

技术总结

本技术涉及乙炔制备工艺技术领域,具体为一种乙炔干渣仓湿法除尘渣水回收系统,包括依次连通的湿法除尘器、回水管道和渣水缓冲罐,还包括沉降缓冲罐,沉降缓冲罐位于湿法除尘器的出液端和回水管道的入口之间,回水管道的出口与渣水缓冲罐的入口连接。本技术在干渣仓仓顶湿法除尘器与回水管道之间增设沉降缓冲罐和过滤装置,使含大量电石渣的渣水在进入回水管道之前在沉降缓冲罐内先行沉淀和过滤,改善了回水管道管壁结垢甚至导致回水管道堵塞的问题,降低回水了中电石渣的含量,即能满足工艺要求,节约成本,又避免了环境污染;并且减少工人清理管道的频率,降低工作人员的劳动量。

技术研发人员:邓伟,梁亚林,梁宝仓,师文涛,安明哲,康明

受保护的技术使用者:陕西黑猫焦化股份有限公司

技术研发日:20221230

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!