一种氟化石墨反应器的制作方法

本技术属于石墨氟化,具体涉及一种氟化石墨反应器。

背景技术:

1、氟化石墨由于具备超低表面能、极佳的化学稳定性,成为具有高性能、高技术、高附加值的新型工业材料,从而受到公众关注,成为现今的重点研究对象。氟化石墨作为液体润滑剂、润滑脂、涂料中的改性添加剂,是最优秀的固体润滑剂之一;氟化石墨还可作为高能量密度一次电池的正极材料,在安全、性能、环保等方面有突出的优势,可广泛用于军工、航空、化工、冶金等行业。石墨和氟气直接反应得到的石墨层间化合物,即为氟化石墨,氟原子就是它的层间物,用(cfx)n来表示氟化石墨,x范围为1~1.25。氟化石墨的合成方法主要有高温合成法、低温合成法(cn104591115a)和电解合成法(cn105002518a)三种。相关资料和信息显示,目前采用较多、相对成熟并具有工业化可能的方法是高温合成法(cn101486454a、cn103332669a、cn106941178a)。

2、高温合成法就是在一定温度下让石墨和氟气直接反应,具体为:将粉状石墨装入反应器中,对石墨进行加热,进而实现干燥、活化,反复用干燥氮气吹扫并抽空,把石墨中的水分和其它挥发性杂质除去,然后通入氟气(一般为氟气浓度2~98%的氟氮混合气)进行反应,反应温度为400~600℃,反应压力为0.01~1mpa,反应时间为1~100h,石墨原材料类型和反应时间温度决定了所制得的氟化石墨的成分。氟化石墨的含氟量随反应温度的变化而变化,含氟量不同,氟化石墨的性能、用途也不同。

3、高温合成法过去使用的反应器中,用于盛放石墨的盛纳容器一般为平底托盘式,将平底托盘盛放石墨粉后放入反应容器中,加热反应容器,通入氟气进行氟化反应。由于托盘为平底式,将石墨粉放置在托盘上并放入反应容器内后,氟气通入反应容器的喷口位置不能与平底托盘上各处石墨粉同等距离,即使调整氟气的喷口位置,也不能使氟气同时与不同位置的石墨粉同时接触,导致氟气分布不均匀,进而造成氟化反应不均匀。反应容器放入石墨粉后,不能控制石墨的厚度,如果厚度过大且不均匀,容易使厚度较大处的内部石墨粉不能发生反应,需要延长时间,容易造成加热速度慢、反应时间长,降低了生产效率,还会导致石墨粉氟化程度不均匀,影响加工的氟化石墨质量。

技术实现思路

1、为解决上述平底托盘式反应器的氟气分布不均匀、加热速度慢、石墨氟化程度不均匀的技术问题,本实用新型提供一种氟化石墨反应器。

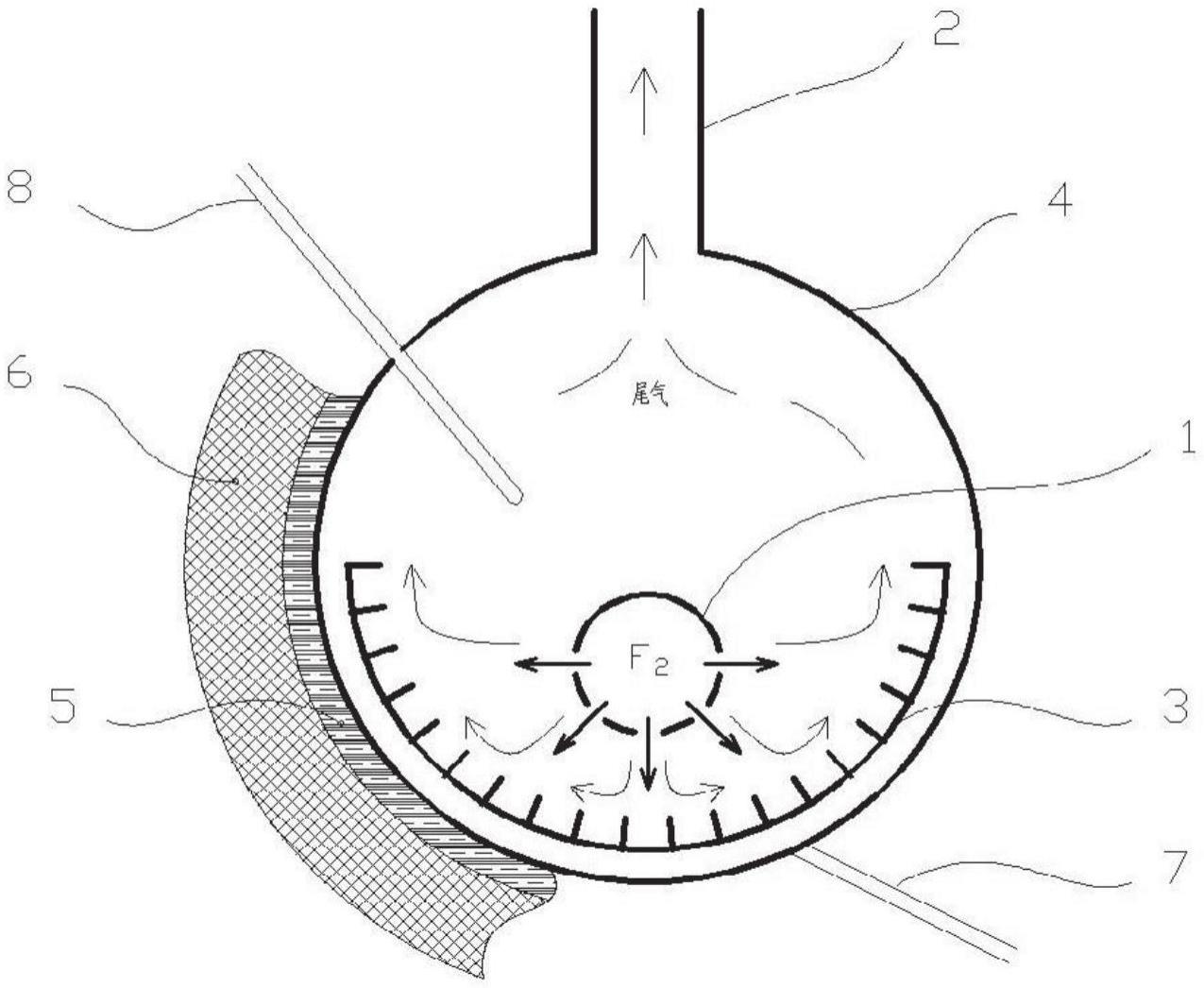

2、本实用新型的目的是采用以下技术方案来实现。依据本实用新型提出的一种氟化石墨反应器,包括横置的管状容器,管状容器内设置弧形托盘,弧形托盘的外壁与管状容器内壁相匹配、内壁均匀分布沿弧形托盘轴线方向延伸的凸起或凹槽,各个凸起的高度相等或各个凹槽的深度相等,凸起之间的空隙或凹槽内容纳石墨粉;所述管状容器贯穿设置用于通入氟气的管道,位于管状容器内部的管道设置多个喷口,弧形托盘同一径向截面处的管道上设置多个喷射方向互不相同的喷口且各个喷口均朝向弧形托盘的内壁,同时各个喷口位于或靠近弧形托盘径向截面的中心。

3、进一步的,所述管状容器内的管道为氟气喷管,氟气喷管穿过管状容器与外侧输送氟气的管道连接,氟气喷管沿弧形托盘的轴线延伸,氟气喷管的轴线靠近弧形托盘的轴线或与弧形托盘的轴线重合;氟气喷管上每间隔一段距离均匀设置多个不同方向的喷孔,喷孔朝向弧形托盘的内壁。

4、进一步的,所述管状容器外侧的管道为氟气总管、内侧的管道为氟气支管,氟气支管穿过管状容器与氟气总管连接,氟气支管伸入到管状容器内部的端部设置多个不同方向的喷孔,喷孔朝向弧形托盘的内壁,氟气支管的端部靠近弧形托盘的轴线或与弧形托盘的轴线重合。

5、进一步的,所述管状容器的顶部设置尾气排出管。

6、进一步的,所述管状容器的外壁包裹贴合设置电加热层,电加热层是分布在管状容器外壁上多个间断的弧形的刚性加热圈或包裹在管状容器外壁上连续的柔性加热带,管状容器、弧形托盘的材质均为导热材质。

7、进一步的,所述电加热层外侧设置保温层,保温层包裹在电加热层、管状容器外侧。

8、进一步的,所述管状容器上设置热电偶温度计i、热电偶温度计ii,热电偶温度计i、热电偶温度计ii与该反应器的控制器连接,热电偶温度计i 7的探头设置在弧形托盘3所在位置,热电偶温度计ii的探头设置在管状容器4的内部。

9、与现有技术相比,本实用新型的有益之处在于:氟气在管状容器内部的喷口位于或靠近弧形托盘圆弧截面的中心,与该位置对应的各处的石墨粉距离基本一致,便于氟气均匀喷射分配到石墨表面,可以均匀地进行氟化反应;弧形托盘可以与管状容器紧密接触,可以实现快速加热,进而缩短生产周期;弧形托盘适应圆管式的管状容器,两者相互匹配,具有较好的耐压性;弧形托盘与平底托盘相比,在同样体积的容器中,表面积大,弧形托盘中铺设均匀厚度的石墨粉时,石墨粉容量大,进而实现产能大;弧形托盘内焊接齿条或雕刻齿槽,可控制盛纳石墨粉层的厚度,更便于石墨粉进行均匀氟化反应,同时提高生产效率。

10、上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,而可依照说明书的内容予以实施,并且为了让本实用新型的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

技术特征:

1.一种氟化石墨反应器,其特征在于:包括横置的管状容器,管状容器内设置弧形托盘,弧形托盘的外壁与管状容器内壁相匹配、内壁均匀分布沿弧形托盘轴线方向延伸的凸起或凹槽,各个凸起的高度相等或各个凹槽的深度相等,凸起之间的空隙或凹槽内容纳石墨粉;所述管状容器贯穿设置用于通入氟气的管道,位于管状容器内部的管道设置多个喷口,弧形托盘同一径向截面处的管道上设置多个喷射方向互不相同的喷口且各个喷口均朝向弧形托盘的内壁,同时各个喷口位于或靠近弧形托盘径向截面的中心。

2.根据权利要求1所述的一种氟化石墨反应器,其特征在于:所述管状容器内的管道为氟气喷管,氟气喷管穿过管状容器与外侧输送氟气的管道连接,氟气喷管沿弧形托盘的轴线延伸,氟气喷管的轴线靠近弧形托盘的轴线或与弧形托盘的轴线重合;氟气喷管上每间隔一段距离均匀设置多个不同方向的喷孔,喷孔朝向弧形托盘的内壁。

3.根据权利要求1所述的一种氟化石墨反应器,其特征在于:所述管状容器外侧的管道为氟气总管、内侧的管道为氟气支管,氟气支管穿过管状容器与氟气总管连接,氟气支管伸入到管状容器内部的端部设置多个不同方向的喷孔,喷孔朝向弧形托盘的内壁,氟气支管的端部靠近弧形托盘的轴线或与弧形托盘的轴线重合。

4.根据权利要求1所述的一种氟化石墨反应器,其特征在于:所述管状容器的顶部设置尾气排出管。

5.根据权利要求1所述的一种氟化石墨反应器,其特征在于:所述管状容器的外壁包裹贴合设置电加热层,电加热层是分布在管状容器外壁上多个间断的弧形的刚性加热圈或包裹在管状容器外壁上连续的柔性加热带,管状容器、弧形托盘的材质均为导热材质。

6.根据权利要求5所述的一种氟化石墨反应器,其特征在于:所述电加热层外侧设置保温层,保温层包裹在电加热层、管状容器外侧。

7.根据权利要求1所述的一种氟化石墨反应器,其特征在于:所述管状容器上设置热电偶温度计i、热电偶温度计ii,热电偶温度计i、热电偶温度计ii与该反应器的控制器连接,热电偶温度计i (7)的探头设置在弧形托盘(3)所在位置,热电偶温度计ii的探头设置在管状容器(4)的内部。

技术总结

一种氟化石墨反应器,包括横置的管状容器,管状容器内设置弧形托盘,弧形托盘的外壁与管状容器内壁相匹配、内壁均匀分布沿弧形托盘轴线方向延伸的凸起或凹槽,各个凸起的高度相等或各个凹槽的深度相等,凸起之间的空隙或凹槽内容纳石墨粉;所述管状容器贯穿设置用于通入氟气的管道,位于管状容器内部的管道设置多个喷口,弧形托盘同一径向截面处的管道上设置多个喷射方向互不相同的喷口且各个喷口均朝向弧形托盘的内壁,同时各个喷口位于或靠近弧形托盘径向截面的中心,便于氟气均匀喷射分配到石墨表面,可以均匀地进行氟化反应;弧形托盘内设置凸起或凹槽,可控制盛纳石墨粉层的厚度,便于石墨粉进行均匀氟化反应,同时提高生产效率。

技术研发人员:刘永生,阎晓冬,崔武孝

受保护的技术使用者:洛阳森蓝化工材料科技有限公司

技术研发日:20221230

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!