层叠体的制造方法、高分子薄膜的制造方法及层叠体与流程

本发明涉及制造具有形成有多个特定形状的贯通孔的高分子皮膜的层的层叠体的方法及其层叠体,制造形成有多个特定形状的贯通孔的高分子薄膜的方法。

背景技术:

1、近年来,在医疗领域、病理诊断领域、环境领域等各种领域中,制造形成有微细的贯通孔的薄膜过滤器的技术的重要性正在提高。特别是在医疗领域、病理诊断领域中,为了从血液样本、细胞悬浮液中高效地分离特定尺寸的细胞并进行诊断,需要单微米尺寸(single micron size)的贯通孔以均匀排列形成的薄膜过滤器。另外,在环境领域中,在病毒、细菌、石棉等的分离用途中,形成有微小贯通孔的过滤器的需求高。作为在树脂中形成贯通孔的技术,提出了利用激光、离子束、蚀刻的孔形成技术,使用柱状的模具的冲裁加工技术,被应用于细胞分离膜、病毒分离膜等产品开发。

2、作为具有贯通孔的薄膜,有下述方法:在照射离子束而形成纳米尺寸的贯通孔后,利用湿蚀刻扩大贯通孔,形成纳米尺寸至微米尺寸的贯通孔(例如,专利文献1)。

3、另外,作为具有贯通孔的薄膜,有下述方法:将具有与贯通孔相同尺寸的直径的粒子配置于基板上,制作粒子的上表面以外被液体状的高分子材料被覆的状态,通过在高分子材料固化后溶解粒子,从而得到在基板上形成有贯通孔的高分子膜(例如,专利文献2)。

4、另外,作为具有贯通孔的层叠体,有下述方法:使涂布于无纺布上的液体状的疏水性高分子材料之中产生水滴,通过在疏水性高分子固化后蒸发水滴,从而得到具有由无纺布和形成有贯通孔的疏水性高分子膜形成的贯通孔的层叠体(例如,专利文献3)。

5、现有技术文献

6、专利文献

7、专利文献1:日本特开2017-18881号公报

8、专利文献2:日本特表2013-540569号公报

9、专利文献3:日本特开2012-6010号公报

技术实现思路

1、发明所要解决的课题

2、但是,在专利文献1中记载的具有贯通孔的薄膜的制造方法中,由于难以以均等的配置照射离子束、难以对与薄膜的表面垂直的方向准确地照射离子束,因此存在贯通孔的孔径不规则、与相邻的贯通孔结合的问题。另外,由于在照射离子束后需要进行蚀刻,因此还存在工艺繁杂、需要大型设备的问题。

3、另外,在专利文献2中记载的具有贯通孔的薄膜的制造方法中,由于难以在基板上以均等的间隔配置用于形成贯通孔的粒子,因此存在贯通孔的配置变得不规则的问题。而且,由于贯通孔的直径根据用高分子材料被覆粒子时的高分子材料的厚度而变化,因此难以控制孔径。不仅如此,由于在工序的最后需要溶解粒子,因此存在生产率低的问题。

4、另外,在专利文献3中记载的具有贯通孔的层叠体的制造方法中,在含有水分的无纺布上涂布包含高分子材料的疏水性溶剂,在包含高分子材料的疏水性溶剂中从无纺布中产生水滴,在高分子材料中形成与水滴的大小相同大小的贯通孔。但是,在该方法中,难以使水滴以均等的间距排列,另外,也难以控制水滴的大小。若是贯通孔的大小、排列均没有特别问题的用途尚好,但若是在高效地过滤特定大小的过滤对象的过滤器,由于需要贯通孔的均匀性和排列的均匀性,因此有时存在问题。

5、本发明提供使贯通孔的大小均匀且使贯通孔的排列均匀地制造具有形成有多个特定形状的贯通孔的高分子皮膜的层叠体的方法。另外,本发明提供使贯通孔的大小均匀且使贯通孔的排列均匀地制造形成有多个特定形状的贯通孔的高分子薄膜的方法。

6、用于解决课题的手段

7、解决上述课题的本发明的层叠体的制造方法是具有形成有多个特定形状的贯通孔的高分子皮膜的层的层叠体的制造方法,其中,配置模具,前述模具是在一侧的面形成有多个凹部、且前述凹部的开口形状为前述贯通孔的特定形状的模具,在前述模具的形成有前述凹部的面涂布涂布材料,在涂布于前述凹部以外的部分的涂布材料残留于前述模具的表面的同时,使涂布于前述凹部部分的涂布材料落入前述凹部之中,将前述涂布材料干燥,从而形成与前述凹部对应的部分成为贯通孔的高分子皮膜,隔着前述高分子皮膜将支承体按压于前述模具,将前述高分子皮膜与前述支承体一起从前述模具剥离,得到由前述支承体和前述高分子皮膜形成的层叠体。

8、本发明的高分子薄膜的制造方法中,从通过本发明的层叠体的制造方法得到的层叠体的支承体的表面将高分子皮膜剥离,从而得到形成有多个特定形状的贯通孔的高分子薄膜。

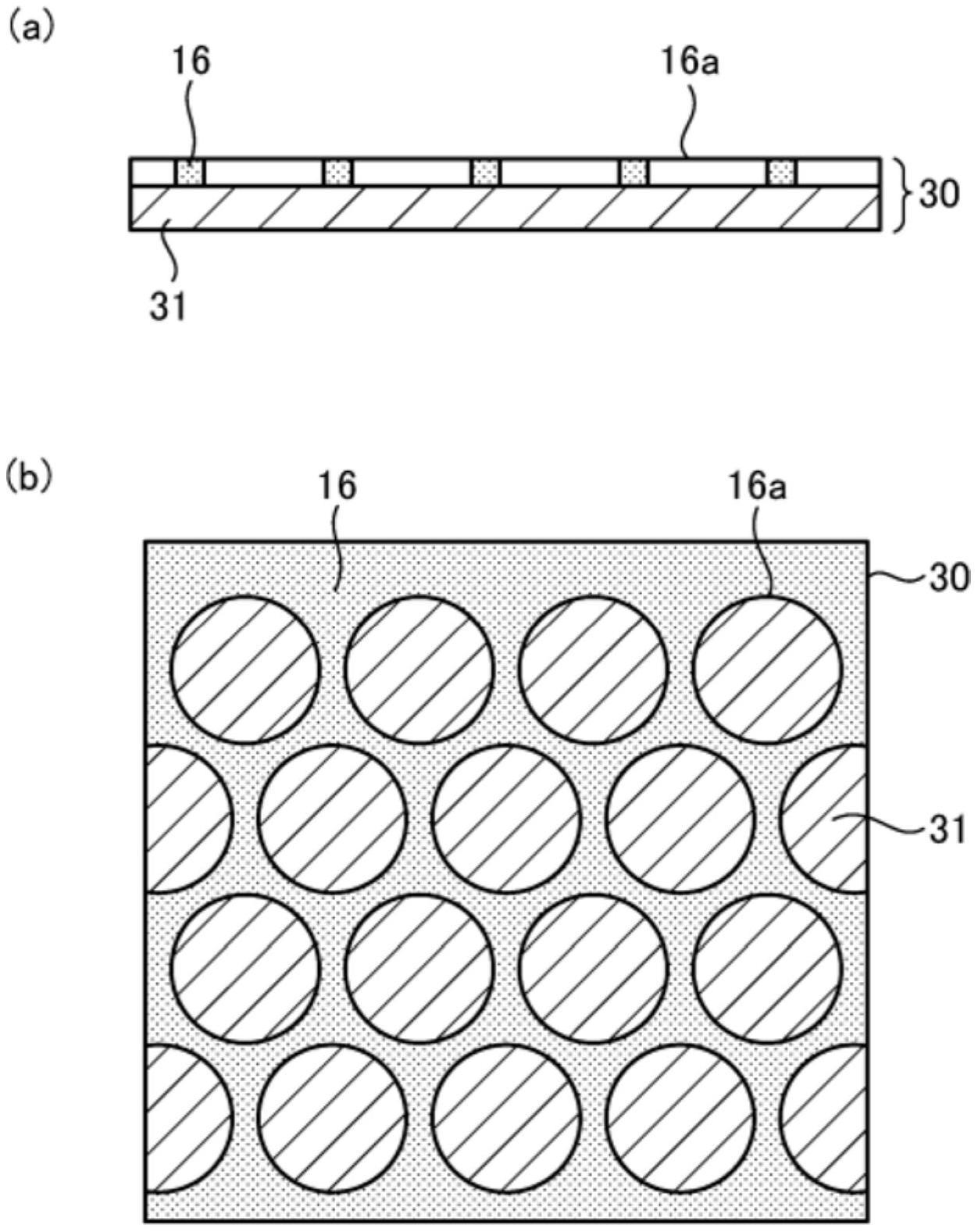

9、本发明的层叠体中,在具有多个贯通孔的支承体的一侧的面直接层叠有形成有多个特定形状的贯通孔的高分子皮膜,构成前述高分子皮膜的成分未进入前述支承体的贯通孔之中。

10、发明效果

11、根据本发明,在高分子皮膜上形成与模具的凹部的开口形状大致相同且具有均匀的大小和排列的贯通孔后,将高分子皮膜转印至支承体上,从而能够制造具有形成有多个特定形状的贯通孔的高分子皮膜的层的层叠体。

12、由于不是像现有技术那样为了形成贯通孔而使用激光、离子束,因此能够抑制制造时的设备费,抑制制造成本。另外,为了形成贯通孔,在后续工序中省去溶解粒子等的工序,因此在层叠体的制造中不需要繁杂的工艺,可实现生产率的提高。另外,本发明中,由于能够将贯通孔的形状、大小控制为与模具的凹部的开口形状大致相同的形状,因此能够通过改变所使用的模具的开口形状来形成各种形状的贯通孔,从而实现用途的扩大。

13、而且,本发明中,能够高效、均匀且稳定地制造具有特定形状的贯通孔的高分子薄膜。

技术特征:

1.层叠体的制造方法,所述层叠体具有形成有多个特定形状的贯通孔的高分子皮膜的层,所述制造方法中,

2.如权利要求1所述的层叠体的制造方法,其中,所述凹部的开口形状为圆形、椭圆形或多边形。

3.如权利要求1或2所述的层叠体的制造方法,其中,所述支承体具有粘合力。

4.如权利要求1~3中任一项所述的层叠体的制造方法,其中,所述支承体的压力损失比所述高分子皮膜的压力损失小。

5.高分子薄膜的制造方法,其中,从利用权利要求1~4中任一项所述的层叠体的制造方法得到的层叠体的支承体的表面将高分子皮膜剥离,从而得到形成有多个特定形状的贯通孔的高分子薄膜。

6.层叠体,其是在具有多个贯通孔的支承体的一侧的面直接层叠有形成有多个特定形状的贯通孔的高分子皮膜的层叠体,

7.如权利要求6所述的层叠体,其中,所述贯通孔的特定形状为圆形、椭圆形或多边形。

8.如权利要求6或7所述的层叠体,其中,从所述支承体的那侧观察所述层叠体时,所述支承体的1个贯通孔的开口面积s1(μm2)与通过所述1个贯通孔所观察到的所述高分子皮膜的贯通孔的开口面积的总和s2(μm2)之比(s2/s1)为0.05以上。

技术总结

提供高效且均匀地制造具有形成有多个特定形状的贯通孔的高分子皮膜的层的层叠体的方法。本发明的层叠体的制造方法中,层叠体具有形成有多个特定形状的贯通孔的高分子皮膜的层,制造方法中,配置在一侧的面形成有多个凹部、且前述凹部的开口形状为前述高分子皮膜的贯通孔的特定形状的模具,在前述模具的形成有凹部的面涂布涂布材料,在涂布于前述凹部以外的部分的涂布材料残留于模具的表面的同时,使涂布于前述凹部部分的涂布材料落入凹部之中,将前述涂布材料干燥从而形成与前述凹部对应的部分成为贯通孔的高分子皮膜,隔着前述高分子皮膜将前述支承体按压于前述模具,将前述高分子皮膜与前述支承体一起从前述模具剥离。

技术研发人员:富永善章,近藤刚,森冈聪子,野田洋平,箕浦洁

受保护的技术使用者:东丽株式会社

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!