一种TiSn中间合金颗粒制备方法及粗细破碎装置与流程

本发明涉及中间合金的制备领域,具体涉及一种tisn中间合金颗粒制备方法及粗细破碎装置。

背景技术:

1、中间合金的生产流程包括配料、混料、金属热还原、真空感应熔炼、粗破碎、喷丸、筛分、检测和包装,其中,合金冶炼完成之后需要对产物中间合金块进行破碎。

2、现有技术中,存在按压破碎、旋转挤压破碎等多种破碎方式,其中,旋转挤压破碎为将物料添加至旋转破碎机内进行粗破碎,旋转挤压破碎要求物料规格较小,现有的旋转破碎机通常通过两个旋转刀片对物料进行破碎,为了破碎产出物料的精细度,旋转刀片之间的距离通常设置的较小,将规格较大的中间合金块上料至旋转刀片之间的进料过程具备一定的难度;按压破碎可对规格较大的中间合金块进行破碎,但是由于按压程度受限,按压破碎的产物粒度无法达到一定的精度水平,使得产出的中间合金颗粒产物质量低,另外,按压破碎和旋转挤压破碎破碎过程中均易在破碎过程中在破碎齿极内粘附部分的合金颗粒,导致无法下料。

3、因此,现有技术存在以下技术问题:破碎过程无法兼顾适用于规格较大的中间合金块进行上料破碎和破碎产物具备一定的精度的特点,且在破碎过程中存在部分合金颗粒下料受阻的问题。

技术实现思路

1、为此,本发明提供一种tisn中间合金颗粒制备方法及粗细破碎装置,有效的解决了现有技术中破碎过程无法兼顾适用于规格较大的中间合金块进行上料破碎和破碎产物具备一定的精度的特点、以及在破碎过程中存在部分合金颗粒下料受阻的问题。

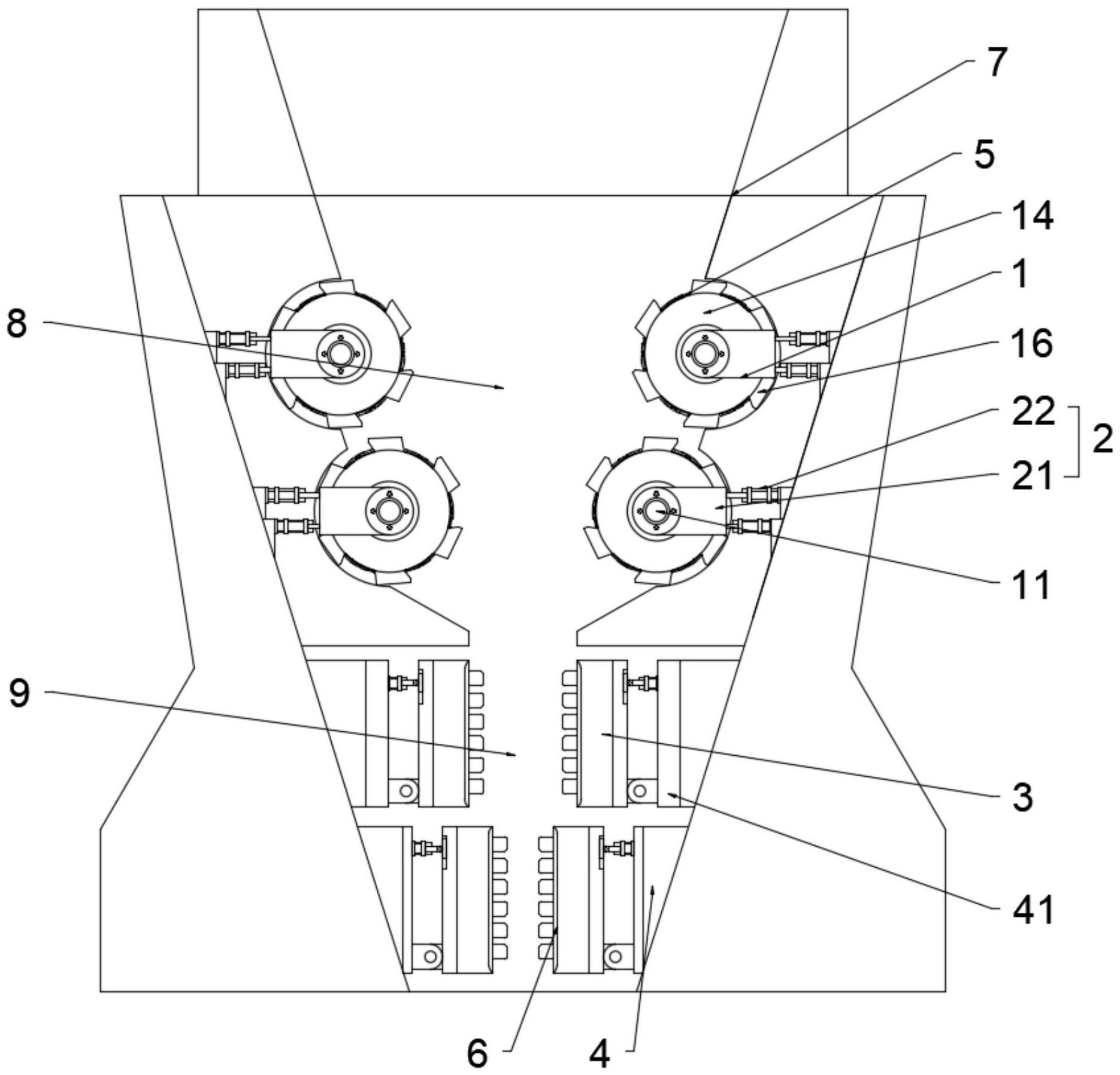

2、为解决上述技术问题,本发明具体提供下述技术方案:一种粗细破碎装置,具备:

3、粗碎机构,设置在破碎机舱内,所述粗碎机构设置为至少两个,所述粗碎机构内形成有粗碎通道,从上到下所述粗碎通道的宽度逐渐减小,所述粗碎机构用于接收中间合金块,并对中间合金块进行粗破碎;

4、调位驱动架,设置在所述粗碎机构上,所述调位驱动架用于带动所述粗碎机构平移,以调整所述粗碎通道的宽度和开口大小;

5、细碎机构,设置在所述破碎机舱内且在所述粗碎机构的下方,所述细碎机构内形成有细碎通道,从上到下所述细碎通道的宽度逐渐减小,所述细碎机构用于接收完成粗碎的中间合金颗粒,并对中间合金颗粒进行细破碎;

6、调整驱动结构,设置在所述细碎机构上,所述调整驱动结构用于带动所述细碎机构内移,以对中间合金颗粒进行按压破碎,以及带动所述细碎机构旋转,以使附着在所述细碎机构上的中间合金细颗粒受重力作用下落;

7、在所述粗碎机构上设置有齿间清理部件,所述齿间清理部件用于将所述粗碎机构上齿极间的中间合金颗粒推出,在所述细碎机构上设置有间隙清理部件,所述间隙清理部件用于将所述细碎机构上间隙内的中间合金细颗粒向前推出。

8、进一步地,所述粗碎机构包括设置在所述破碎机舱内的第一驱动电机、连接在所述第一驱动电机输出端的驱动轴座、连接在所述驱动轴座上的安装轴座以及连接在所述安装轴座上的粗碎轮盘;

9、所述安装轴座通过安装螺栓安装在所述驱动轴座上,所述粗碎轮盘上设置有若干个粗碎齿极。

10、进一步地,所述齿间清理部件包括设置在所述安装轴座内的驱动腔、设置在所述驱动腔内的第一驱动气缸、连接在所述第一驱动气缸输出端的连接杆以及连接在所述连接杆端部的安装主板;

11、所述安装主板侧边连接有抵接侧板,所述抵接侧板、所述安装主板与所述粗碎齿极之间的齿极槽契合,所述抵接侧板侧边通过弹簧与所述安装主板内壁连接,所述抵接侧板与所述粗碎齿极抵接。

12、进一步地,所述调位驱动架包括设置在所述驱动轴座上的调位架、设置在所述调位架上的调位气缸;

13、所述驱动轴座安装在所述调位架上,所述调位气缸驱动,以带动所述调位架平移。

14、进一步地,所述细碎机构包括设置在所述破碎机舱内的细碎按压座、设置在所述细碎按压座上的若干个细碎轴以及连接在所述细碎轴上的第二驱动电机;

15、所述细碎轴连接在所述第二驱动电机的输出端,所述第二驱动电机驱动,以带动所述细碎轴旋转。

16、进一步地,所述调整驱动结构包括设置在所述破碎机舱内的伸缩台、设置在所述伸缩台上的调整架以及连接在所述调整架上的调整轴;

17、所述第二驱动电机设置在所述调整架内,所述调整架通过所述调整轴转动安装在所述伸缩台上。

18、进一步地,所述调整架侧面设置有滑动槽,所述滑动槽内滑动设置有滑动座,所述滑动座上转动连接有调整轴座;

19、所述调整轴座的端部连接有调整气缸,所述调整轴座连接在所述调整气缸的输出端,所述调整气缸驱动,以带动所述调整轴座平移。

20、进一步地,所述间隙清理部件包括设置在所述调整架上的安装槽板、嵌设于安装槽板上的驱动清理板以及连接在所述驱动清理板上的第二驱动气缸;

21、所述细碎轴穿过所述安装槽板和所述驱动清理板,所述安装槽板和所述驱动清理板上设置有供所述细碎轴穿过的穿口,所述穿口横截面与所述细碎轴契合;

22、所述第二驱动气缸驱动,以带动所述驱动清理板脱离所述安装槽板。

23、为解决上述技术问题,本发明还进一步提供下述技术方案:一种tisn中间合金颗粒制备方法,包括以下步骤:

24、1)依据tisn中间合金各成分的目标含量,计算海绵ti、金属sn的所需量;

25、2)将海绵ti、金属sn根据所需量逐次按照炉内温度装入真空感应熔炼炉炉内进行熔炼,以得到熔炼液;

26、3)将熔炼液在真空感应熔炼炉炉底内浇铸以形成中间合金块,并将中间合金块转移至破碎机舱内;

27、4)调整粗碎机构的进口大小并驱动,对中间合金块进行粗破碎,以形成中间合金颗粒,并将粗碎机构上齿极间中间合金颗粒推出下料;

28、5)通过细碎机构按压对中间合金颗粒进行细破碎,以形成中间合金细颗粒,将细碎机构上间隙内的中间合金细颗粒推出并配合细碎机构旋转动作进行下料;

29、6)将中间合金细颗粒转移至喷丸机内进行喷丸,再对中间合金细颗粒进行筛分。

30、进一步地,按重量百分比计,制备所得的tisn中间合金含有30.0-45.0%ti和55.0-75.0%sn。

31、本发明与现有技术相比较具有如下有益效果:

32、(1)本发明设置了粗碎机构和细碎机构,对中间合金块依次进行粗破碎和细破碎,以产出理想粒度的中间合金细颗粒,另外,通过调位驱动架调整粗碎通道的宽度和开口大小,以适应不同规格的中间合金块进行上料,在满足适用不同规格的中金合金块进行上料的情况下,也保证了破碎产物的精细度;

33、(2)本发明设置了齿间清理部件和间隙清理部件,其中齿间清理部件将粗碎机构上齿极间的中间合金颗粒推出进行下料,间隙清理部件将细碎机构上间隙内的中间合金细颗粒向前推出并配合细碎机构旋转动作进行下料,避免中间合金颗粒破碎过程中受阻的情况,提高了中间合金细颗粒的产率。

技术特征:

1.一种粗细破碎装置,其特征在于,具备:

2.根据权利要求1所述的一种粗细破碎装置,其特征在于,所述粗碎机构(1)包括设置在所述破碎机舱(7)内的第一驱动电机(11)、连接在所述第一驱动电机(11)输出端的驱动轴座(12)、连接在所述驱动轴座(12)上的安装轴座(13)以及连接在所述安装轴座(13)上的粗碎轮盘(14);

3.根据权利要求2所述的一种粗细破碎装置,其特征在于,所述齿间清理部件(5)包括设置在所述粗碎轮盘(14)内的驱动腔(51)、设置在所述驱动腔(51)内的第一驱动气缸(52)、连接在所述第一驱动气缸(52)输出端的连接杆(53)以及连接在所述连接杆(53)端部的安装主板(54);

4.根据权利要求3所述的一种粗细破碎装置,其特征在于,所述调位驱动架(2)包括设置在所述驱动轴座(12)上的调位架(21)、设置在所述调位架(21)上的调位气缸(22);

5.根据权利要求4所述的一种粗细破碎装置,其特征在于,所述细碎机构(3)包括设置在所述破碎机舱(7)内的细碎按压座(31)、设置在所述细碎按压座(31)上的若干个细碎轴(32)以及连接在所述细碎轴(32)上的第二驱动电机(33);

6.根据权利要求5所述的一种粗细破碎装置,其特征在于,所述调整驱动结构(4)包括设置在所述破碎机舱(7)内的伸缩台(41)、设置在所述伸缩台(41)上的调整架(42)以及连接在所述调整架(42)上的调整轴(43);

7.根据权利要求6所述的一种粗细破碎装置,其特征在于,所述调整架(42)侧面设置有滑动槽(44),所述滑动槽(44)内滑动设置有滑动座(45),所述滑动座(45)上转动连接有调整轴座(46);

8.根据权利要求7所述的一种粗细破碎装置,其特征在于,所述间隙清理部件(6)包括设置在所述调整架(42)上的安装槽板(61)、嵌设于安装槽板(61)上的驱动清理板(62)以及连接在所述驱动清理板(62)上的第二驱动气缸(63);

9.一种tisn中间合金颗粒制备方法,其特征在于,包括以下步骤:

10.根据权利要求9所述的一种tisn中间合金颗粒制备方法,其特征在于,按重量百分比计,制备所得的tisn中间合金含有30.0-45.0%ti和55.0-75.0%sn。

技术总结

本发明公开了一种TiSn中间合金颗粒制备方法及粗细破碎装置,其中,粗细破碎装置具备粗碎机构、调位驱动架、细碎机构、调整驱动结构、齿间清理部件和间隙清理部件,调位驱动架用于带动粗碎机构平移,以调整粗碎通道的宽度和开口大小,齿间清理部件用于将粗碎机构上齿极间的中间合金颗粒推出,间隙清理部件用于将细碎机构上间隙内的中间合金细颗粒向前推出。本发明通过调位驱动架调整粗碎通道的宽度和开口大小,以适应不同规格的中间合金块进行上料,在满足适用不同规格的中金合金块进行上料的情况下,也保证了破碎产物的精细度,另外通过齿间清理部件和间隙清理部件避免了中间合金颗粒破碎过程中受阻的情况,提高了中间合金细颗粒的产率。

技术研发人员:陆树兴

受保护的技术使用者:上海康臣特种金属材料有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!