下料装置及配液系统的制作方法

本发明涉及制药设备,特别是涉及一种下料装置及配液系统。

背景技术:

1、当前,许多药品以液体形态存在,在这些液体药品制备时,通常是将定量的固态物料与定量的液体(如清水)按比例混合搅拌溶融为一体制得。例如在非无菌制剂配液系统中,就需要使用到料斗作为下料设备对物料(如粉料)进行输送。

2、然而实际工作中,物料受到环境中温度、湿度等因素的影响,容易堆积在料斗内,导致物料无法顺利从料斗内排出,针对于该问题目前常用的处理手段是通过人工捣料或者采用振打电机对料斗外壁进行敲打。而人工捣料方式会增加人力投入,费时耗力,作业效率低;采用振打电机对料斗敲打,不仅容易产生噪音,且对料斗的使用寿命造成影响,同时当碰到具有粘性的物料时,物料挂壁堆积的问题仍然严重,振动无法使物料正常从料斗内完全排出。

技术实现思路

1、基于此,有必要提供一种下料装置及配液系统,旨在解决现有技术操作费时耗力,效率低,物料无法顺利完全排出的问题。

2、一方面,本申请提供一种下料装置,其包括:

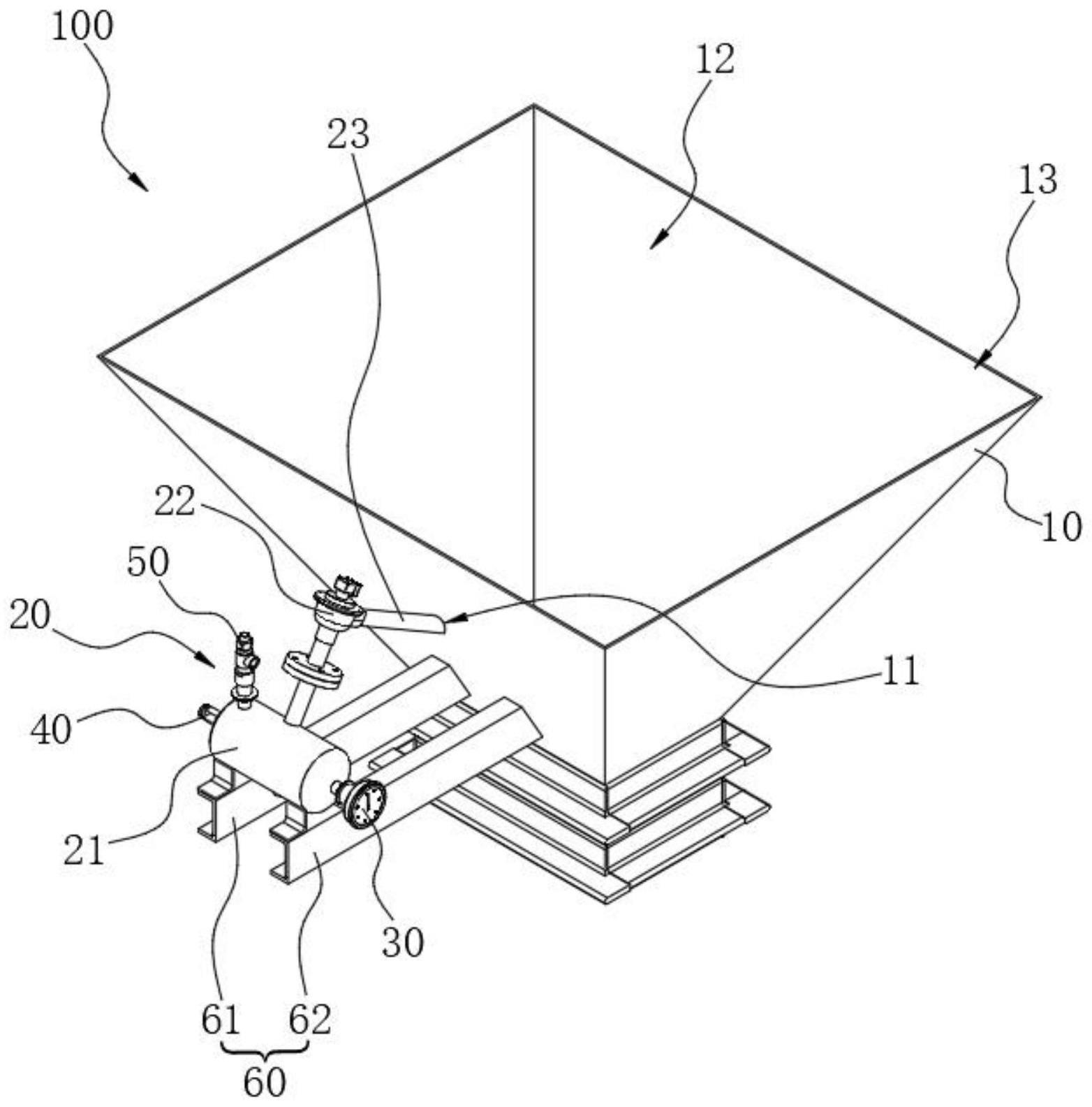

3、料斗,所述料斗的侧壁设有通孔,所述通孔与所述料斗的料腔连通;以及,

4、空气炮,所述空气炮包括压缩气包、脉冲电磁阀和输气管,所述压缩气包装设于所述料斗上并用于与外部的压缩空气供给装置连通,所述脉冲电磁阀装设于所述压缩气包上,所述输气管的一端与所述脉冲电磁阀连通,另一端穿设于所述通孔内并伸入所述料斗的料腔中。

5、上述方案的下料装置应用于药液制备工艺中,对物料进行定量下料的的场合中,具体而言,物料被送入料斗内而后经过料斗下方的排料口排出,从而能与定量的液体混合,待充分搅拌匀合后即制得所需药液。但当受到环境温湿度以及相互之间的挤压力作用,造成物料在料斗内堆积堵塞而无法顺利从排料口排出时,此时可启动空气炮进行疏堵作业,也即打开外部的压缩空气供给装置向压缩气包内通入一定压力的压缩气体,紧接着打开脉冲电磁阀,压缩气体便能通过输气管送入料斗内,压缩气体对物料形成冲击作用,从而能打破物料堆积堵塞以及清理挂壁现象,从而使物料能重新运动起来从料斗的排料口顺利排出。相较于现有技术而言,采用本方案气流冲击的辅助排料方法不仅节省人力,省时高效,而且对物料疏通效果佳,不会产生噪音及对料斗寿命产生影响。

6、下面对本申请的技术方案作进一步的说明:

7、在其中一个实施例中,所述下料装置还包括压力表,所述压力表装设于所述压缩气包上。

8、在其中一个实施例中,所述下料装置还包括快插接头,所述快插接头装设于所述压缩气包上,所述快插接头用于与外部的压缩空气供给装置的供气管连接。

9、在其中一个实施例中,所述下料装置还包括安全装置,所述安全装置装设于所述压缩气包上。

10、在其中一个实施例中,所述安全装置采用泄压阀。

11、在其中一个实施例中,所述下料装置还包括支撑座,所述支撑座悬臂设置于所述料斗的外壁上,所述压缩气包装设于所述支撑座上。

12、在其中一个实施例中,所述支撑座包括第一支撑杆和第二支撑杆,所述第一支撑杆和所述第二支撑杆并排间隔布置,所述压缩气包的一端装设于所述第一支撑杆,另一端装设于所述第二支撑杆上。

13、在其中一个实施例中,所述料斗采用两端贯穿的筒状结构,所述料斗具有进料口和排料口,所述进料口的面积大于所述排料口的面积,且所述料斗的横截面积由所述进料口至所述排料口方向呈递减过渡;

14、所述输气管呈倾斜设置,所述输气管伸入所述料斗的料腔的一端朝向所述排料口布置;或者,所述输气管伸入所述料斗的料腔内的一端呈倾斜状设置,且朝向所述排料口布置。

15、在其中一个实施例中,所述输气管设置为至少两根,至少两根所述输气管围绕所述料斗的圆周方向间隔布置。

16、另一方面,本申请还提供一种配液系统,其包括如上所述的下料装置。

技术特征:

1.一种下料装置,其特征在于,包括:

2.根据权利要求1所述的下料装置,其特征在于,所述下料装置还包括压力表,所述压力表装设于所述压缩气包上。

3.根据权利要求1所述的下料装置,其特征在于,所述下料装置还包括快插接头,所述快插接头装设于所述压缩气包上,所述快插接头用于与外部的压缩空气供给装置的供气管连接。

4.根据权利要求1所述的下料装置,其特征在于,所述下料装置还包括安全装置,所述安全装置装设于所述压缩气包上。

5.根据权利要求4所述的下料装置,其特征在于,所述安全装置采用泄压阀。

6.根据权利要求1所述的下料装置,其特征在于,所述下料装置还包括支撑座,所述支撑座悬臂设置于所述料斗的外壁上,所述压缩气包装设于所述支撑座上。

7.根据权利要求6所述的下料装置,其特征在于,所述支撑座包括第一支撑杆和第二支撑杆,所述第一支撑杆和所述第二支撑杆并排间隔布置,所述压缩气包的一端装设于所述第一支撑杆,另一端装设于所述第二支撑杆上。

8.根据权利要求1所述的下料装置,其特征在于,所述料斗采用两端贯穿的筒状结构,所述料斗具有进料口和排料口,所述进料口的面积大于所述排料口的面积,且所述料斗的横截面积由所述进料口至所述排料口方向呈递减过渡;

9.根据权利要求1所述的下料装置,其特征在于,所述输气管设置为至少两根,至少两根所述输气管围绕所述料斗的圆周方向间隔布置。

10.一种配液系统,其特征在于,包括如上权利要求1至9任一项所述的下料装置。

技术总结

本发明涉及一种下料装置及配液系统,包括:料斗,所述料斗的侧壁设有通孔,所述通孔与所述料斗的料腔连通;以及,空气炮,所述空气炮包括压缩气包、脉冲电磁阀和输气管,所述压缩气包装设于所述料斗上并用于与外部的压缩空气供给装置连通,所述脉冲电磁阀装设于所述压缩气包上,所述输气管的一端与所述脉冲电磁阀连通,另一端穿设于所述通孔内并伸入所述料斗的料腔中。压缩气体对物料形成冲击作用,从而能打破物料堆积堵塞以及清理挂壁现象,从而使物料能重新运动起来从料斗的排料口顺利排出。相较于现有技术而言,采用本方案气流冲击的辅助排料方法不仅节省人力,省时高效,而且对物料疏通效果佳,不会产生噪音及对料斗寿命产生影响。

技术研发人员:郭长福

受保护的技术使用者:楚天华通医药设备有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!