一种降解污水中COD的活性炭及其制备方法与流程

本发明属于活性炭制备,具体地,涉及一种降解污水中cod的活性炭及其制备方法。

背景技术:

1、cod全称化学需氧量,指在一定条件下,采用一定的强氧化剂处理水样时所消耗的氧化剂量,cod是体现水中还原性物质多少的一个指标,而水中的还原性物质包含各种有机物、亚硝酸盐、硫化物、亚铁盐等,但主要的是有机物,污水中有机物的数量远多于无机物质,因此,一般用cod来代表污水中有机物质的总量。近些年随着中国经济的发展,制革废水、畜牧废水、垃圾渗滤液等高浓度氨氮废水的逐渐增多,污水处理面临的问题更加严重,水中过高的氨氮含量和cod对环境和人类的生活起居都有严重的危害。若氨氮含量高的水排放到自然水体里面,会使藻类植物如蓝藻、绿藻等大量生长,进而大量消耗水中的溶解氧,使水体中的鱼类等水生物缺氧死亡,若过高的cod会造成除微生物外几乎所有生物的死亡,破坏水体的生态系统,并进一步造成水体厌氧发臭,从而使水体失去使用功能,进一步影响周边环境,由此可以看出,对污水进行处理是非常必要的。

2、而活性炭具有发达的孔隙结构,对污水中的有机或无机污染物均具有很强的吸附性,所以,目前对于污水的处理大多使用的是活性炭。但现市面上活性炭对降解污水中cod和氨氮效果差强人意,因此,积极寻求一种新型的具有极好降解污水中cod和氨氮效果的活性炭很有必要。

技术实现思路

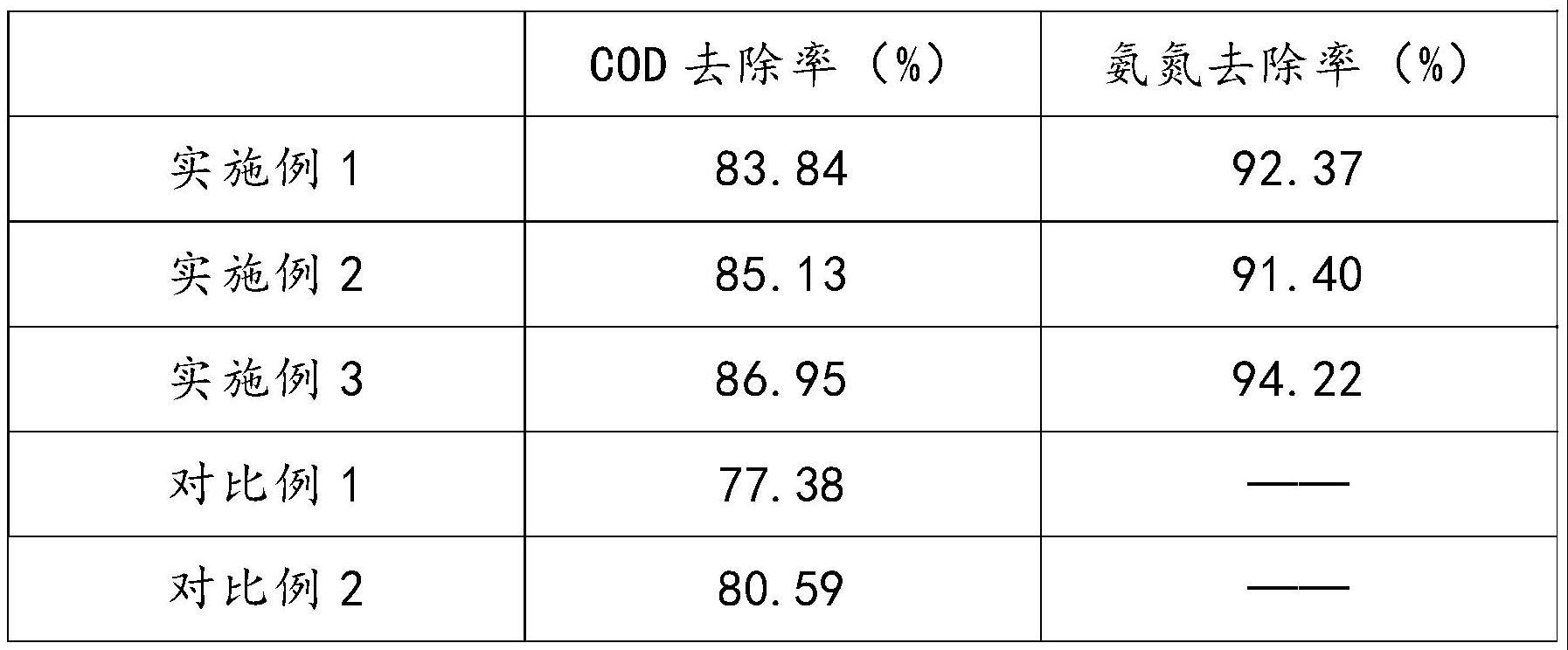

1、本发明的目的在于提供一种降解污水中cod的活性炭及其制备方法,加入了水合氧化铝粉末和硅藻土,加强了活性炭内部孔道相互连通的结构,在此基础上,与马来酸酐协同发挥作用,对污水微生物附着于活性炭起到指向作用,进一步降低了污水中的cod。加入了三甲基氯硅烷,减弱了活性炭对水分子的吸附作用力,增强了污水中目标分子与活性炭活性中心之间的接触机率,还加入了三氯化钛(ⅲ)溶液在体系中作为活性组分发生反应,并附着于活性炭内部的孔道,有力提高了活性炭对氨氮的去除率,解决了现有技术中存在的活性炭对污水中cod和氨氮降解率弱的问题。

2、本发明的目的可以通过以下技术方案实现:

3、一种降解污水中cod的活性炭,所述活性炭包括如下原料:

4、活性炭、氢氧化钠溶液、水合氧化铝粉末、硅藻土、马来酸酐、三氯化钛(ⅲ)溶液、三甲基氯硅烷、田菁胶;

5、进一步地,所述活性炭为椰壳活性炭、柱状活性炭、蜂窝活性炭、稻壳活性炭和核桃壳活性炭中的一种;所述活性炭碘值不小于600mg/l,硬度≥90%,灰分为5-10%。优选的,本发明采用椰壳活性炭。

6、进一步地,所述氢氧化钠溶液的浓度为5mol/l;所述田菁胶为1-2wt%的田菁胶,优选的,本发明采用2wt%的田菁胶。

7、进一步地,所述降解污水中cod的活性炭的制备方法,包括如下步骤:

8、(1)改性活性炭a的制备:称取洗净后的活性炭,并向其加入氢氧化钠溶液,然后控温回流处理,处理完成后滤出活性炭,将活性炭烘干,冷却至室温,得到改性活性炭a;

9、(2)改性活性炭b的制备:将硅藻土高温活化,备用;于水浴条件下向步骤(1)制得的改性活性炭a中依次加入备用的硅藻土、水合氧化铝粉和马来酸酐并搅拌均匀,调节溶液ph,调节后继续搅拌40-50min,然后保温密封静置,得到改性活性炭b;

10、(3)改性活性炭c的制备:向步骤(2)制得的改性活性炭b中加入三氯化钛(ⅲ)溶液和三甲基氯硅烷,并将其转移到聚四氟乙烯内胆中进行水热处理,将处理完成后的改性活性炭b洗涤至中性、抽滤、烘干,得到改性活性炭c;

11、(4)活性炭成品的制备:向步骤(3)制得的改性活性炭c中添加田菁胶混合搅拌,制成活性炭颗粒,将活性炭颗粒干燥,干燥完成后焙烧,焙烧完成后制得活性炭成品。

12、进一步地,步骤(1)所述称取洗净后的活性炭具体步骤为:将采购回来的活性炭在水浴条件下用去离子水清洗干净,清洗完成后置于干燥箱中控温烘干,然后取出,冷却至室温;

13、所述水浴的温度为80-85℃;所述控温烘干的温度为100-110℃,烘干时间为16-18h。

14、进一步地,步骤(1)所述洗净后的活性炭、氢氧化钠溶液的用量比为50-70g:100-140ml。

15、进一步地,步骤(1)所述控温回流处理的温度为80-85℃,处理时间为1.5-2h;所述烘干具体为将活性炭置于110-120℃的恒温干燥箱中烘干。

16、进一步地,步骤(2)所述改性活性炭a、硅藻土、水合氧化铝粉和马来酸酐的质量比为40-45:3-8:3-6:6-8。

17、进一步地,步骤(2)所述高温活化的温度为600-700℃,活化时间为3-5h;所述水浴的温度为70-80℃;所述调节溶液ph具体为边搅拌边逐滴滴加氨水溶液,直至反应体系ph=8.5时,停止滴加氨水溶液;所述保温密封静置的温度为120-150℃,静置时间为3-4h。

18、进一步地,步骤(3)所述三氯化钛(ⅲ)溶液中三氯化钛的质量分数为15-20%;所述改性活性炭b、三氯化钛(ⅲ)溶液和三甲基氯硅烷的重量份比为30-45:73-84:145-210;所述水热处理的温度为150-160℃,处理时间为18-22h。

19、进一步地,步骤(4)所述田菁胶的添加量为将活性炭颗粒制成6-8目的活性炭颗粒即可;所述干燥温度为115-125℃,干燥时间为6-8h;所述焙烧温度为480-520℃,焙烧时间为3-4h。

20、本发明的有益效果:

21、(1)本发明加入了水合氧化铝粉末、硅藻土和马来酸酐,体系中形成多孔骨架结构的硅铝复合氧化物,加强了活性炭内部孔道相互连通的结构,使得污水中的微生物能有效被活性炭吸附;此外,在此基础上,马来酸酐协同发挥作用,增加了活性炭对污水微生物的吸附性,并修复了之前氢氧化钠溶液腐蚀作用产生的活性炭表面缺陷,进而对污水微生物附着于活性炭上起到指向作用,进一步增加了活性炭对微生物的降解力,从而降低污水中的cod。

22、(2)本发明加入的氢氧化钠溶液具有腐蚀作用,清除了活性炭孔隙内外杂质,使微小孔隙数量增多,中孔数量略微增多,为后续加入体系中的元素提供快速、深入进入活性炭内部通道的作用。

23、(3)本发明加入了三氯化钛(ⅲ)溶液和三甲基氯硅烷,三甲基氯硅烷减弱了活性炭对水分子的吸附作用力,把更多与活性炭接触的机会留给了目标有机物,增强了污水中目标分子与活性炭活性中心之间的接触机率,使制得的活性炭和污水快速发挥作用,而三氯化钛(ⅲ)溶液在体系中作为活性组分发生反应,并附着于活性炭内部的孔道,在体系中形成的多孔骨架结构作用下,有力提高了活性炭对氨氮的去除率。

技术特征:

1.一种降解污水中cod的活性炭,其特征在于,所述活性炭包括如下原料:

2.根据权利要求1所述的一种降解污水中cod的活性炭,其特征在于,所述活性炭为椰壳活性炭、柱状活性炭、蜂窝活性炭、稻壳活性炭和核桃壳活性炭中的一种。

3.一种如权利要求1-2任一项所述的降解污水中cod的活性炭的制备方法,其特征在于,所述降解污水中cod的活性炭的制备方法,包括如下步骤:

4.根据权利要求3所述的一种降解污水中cod的活性炭的制备方法,其特征在于,步骤(1)所述氢氧化钠溶液的浓度为5mol/l,所述洗净后的活性炭、氢氧化钠溶液的用量比为50-70g:100-140ml。

5.根据权利要求3所述的一种降解污水中cod的活性炭的制备方法,其特征在于,步骤(1)所述控温回流处理的温度为80-85℃,处理时间为1.5-2h;所述烘干具体为将活性炭置于110-120℃的恒温干燥箱中烘干。

6.根据权利要求3所述的一种降解污水中cod的活性炭的制备方法,其特征在于,步骤(2)所述改性活性炭a、硅藻土、水合氧化铝粉和马来酸酐的质量比为40-45:3-8:3-6:6-8。

7.根据权利要求3所述的一种降解污水中cod的活性炭的制备方法,其特征在于,步骤(2)所述高温活化的温度为600-700℃,活化时间为3-5h;所述水浴的温度为70-80℃。

8.根据权利要求3所述的一种降解污水中cod的活性炭的制备方法,其特征在于,步骤(2)所述调节溶液ph具体为边搅拌边逐滴滴加氨水溶液,直至反应体系ph=8.5时,停止滴加氨水溶液;所述保温密封静置的温度为120-150℃,静置时间为3-4h。

9.根据权利要求3所述的一种降解污水中cod的活性炭的制备方法,其特征在于,步骤(3)所述三氯化钛(ⅲ)溶液中三氯化钛的质量分数为15-20%;所述改性活性炭b、三氯化钛(ⅲ)溶液和三甲基氯硅烷的重量份比为30-45:73-84:145-210;所述水热处理的温度为150-160℃,处理时间为18-22h。

10.根据权利要求3所述的一种降解污水中cod的活性炭的制备方法,其特征在于,步骤(4)所述干燥温度为115-125℃,干燥时间为6-8h;所述焙烧温度为480-520℃,焙烧时间为3-4h。

技术总结

本发明涉及一种降解污水中COD的活性炭及其制备方法,属于活性炭制备技术领域,所述活性炭包括如下原料:活性炭、氢氧化钠溶液、水合氧化铝粉末、硅藻土、马来酸酐、三氯化钛(Ⅲ)溶液、三甲基氯硅烷、田菁胶。本发明加入了水合氧化铝粉末和硅藻土,加强了活性炭内部孔道相互连通的结构,在此基础上,与马来酸酐协同发挥作用,对污水微生物附着于活性炭起到指向作用,进一步降低了污水中的COD;加入了三甲基氯硅烷,减弱了活性炭对水分子的吸附作用力,增强了污水中目标分子与活性炭活性中心之间的接触机率,还加入了三氯化钛(Ⅲ)溶液在体系中作为活性组分发生反应,并附着于活性炭内部的孔道,有力提高了活性炭对氨氮的去除率。

技术研发人员:韩初榆,韩琍君

受保护的技术使用者:广东韩研活性炭科技股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!