用于清洁气体流的设备和方法与流程

本发明涉及一种用于清洁、特别是湿法清洁气体流的设备,其中,气态的、液态的和固态的污物被去除。本发明特别是涉及一种具有改进的湿式清洗器的燃烧器清洗器废气处理系统,以便与以往公知的相同的或相似的结构尺寸的清洗区将燃烧级中产生的细颗粒更高效地分离。

背景技术:

1、本发明优选地被使用在燃烧器清洗器系统中以清除半导体工业的过程废气,特别是被使用在清除来自微电子生产中的cvd过程的废气中,在所述cvd过程中在燃烧中产生大量精细的颗粒。特别是涉及外延过程,在所述外延过程中产生过程废气中的大量硅化合物。

2、燃烧器清洗器系统通常被使用用于处理或清洁来自半导体生产过程的过程废气。cvd和外延过程出现大量硅化合物,所述硅化合物在燃烧中产生具有<1μm、典型地在0.2μm至0.5μm范围内的空气动力学直径的非常细的固体颗粒。在燃烧装置之后布置的清洗区用于清洗掉颗粒和可溶气体。然而通常的湿式清洗器对于具有<1μm的直径的细颗粒具有仅仅低的效率。出现的颗粒则可能在后续的废气管路中沉积并且导致闭塞或者被散发到环境中。

3、空气动力学直径在劳动保护和环境保护中例如对于定义颗粒物尺寸等级是重要的。测量技术上通过飞行时间频谱仪或电子低压冲击仪(elpi)检测空气动力学直径。所述方法和测量仪以上述关键词在相关的文献中被描述。

4、通常使用具有清洗区中的填料的湿式清洗器用于颗粒分离。通过使用具有较大的比表面积和小的自由路径长度的填料可以实现更高效的颗粒分离,然而由于通过清洗区的允许的压力损失以及清洗液在填料中的渗入而限制了实际可使用的填料密度。因此,us2008/0271603 a1描述了一种空气清洁系统,所述空气清洁系统还具有带有反应介质的含水溶液的清洁室,所述反应介质能够将被污染的颗粒和/或气态的有害物质从气体流去除。所述系统还包括用于颗粒去除的输入过滤器和输出过滤器,所述输入过滤器和输出过滤器可以将3-100μ和0.3-3μ之间的大小的颗粒从气体流分离。

5、de 10 2018 127 371 a1涉及一种紧凑地构造的用于清洁例如半导体工业中的废气流以去除固态的、液态的和气态的污物的湿式清洗器,其中,清洗器在壳体内部具有用于跨接通过至少一个已存在的清洗区的气体流动路径的旁路通道。

6、在现有技术中作为替换的解决方案提出湿式清洗器与静电过滤器的组合。wo2015 067 921a1示出一种静电过滤器,该静电过滤器与湿式清洗器同心地布置。

7、wo 2008 142 441a1示出一种静电过滤器,该静电过滤器布置在清洗区上方。

8、wo 2020 165 563a1公开了一种旋风分离器,所述旋风分离器布置在清洗区上。由kr 1405166 b公知了一种等离子体反应堆,所述等离子体反应堆具有清洗区和用于颗粒分离的旋风分离器。

9、ep 1 533 017 b1描述了在湿式清洗器中对颗粒的分离,然后颗粒尺寸通过与细雾附聚被增大为大的体积。

10、所有在现有技术中用于将细的和精细的颗粒从气体流(废气流)分离所述的解决方案值得进一步改进。要追求的改进尤其在下述方面进行:颗粒分离的效率、为此所需的设备或者为此所使用的湿式清洗器的尺寸、以及通过整个清洗区由于高的填料密度而产生的压力损失、以及清洗液到所述填料中的渗入。

技术实现思路

1、因此,本发明的任务在于,提供一种设备和一种方法,借助其可以实现将细的和精细的颗粒从废气流、特别是半导体工业中所产生的废气流高效地分离,而不容忍前述的由现有技术公知的缺点。至少借助所述设备和方法应该改善颗粒分离并且尽可能将所述缺点减小到最小程度。该任务通过下述的设备、特别是通过改进的被使用在所述设备中的清洗区以及相应地匹配的用于清洁气体流的方法来解决。

2、根据本发明的用于清洁气体流的设备或实际的气体清洁单元、即根据本发明的清洗区,优选地在燃烧反应器和所谓的用于快速地冷却所产生的废气的淬火级之后被使用。淬火级或淬火装置的任务是将废气快速地冷却到期望的温度。这一般通过将水直接喷入到热的气体流中实现,以便将气体冷却到对于连接在下游的清洁级适合的温度。

3、根据本发明的清洗区或者具有作为实际的清洁单元的根据本发明的清洗区的整个设备也优选地占据与以往由现有技术公知的和在实际中被使用的清洗区相同的高度,也就是说,所述清洗区或者整个设备可以被改装到由燃烧器、可选地淬火装置和清洁单元/清洗区构成的系统中。替代燃烧反应器,具有热等离子体源的反应器或另外的热反应器也可以被使用在该系统中,所述热反应器用于将废气氧化(通常称为燃烧器)。

4、根据本发明的清洗区(根据本发明的设备)具有至少一个填料和优选地一个或两个填料。清洗液从箱中通过喷射嘴被分配到填料材料上。在清洗区之后设置除雾器。本发明与以往的清洗区相比使用短至少50%、优选地至少70%的填料。在所述填料上方构造作为喷射清洗器的区域,所述喷射清洗器的喷射嘴产生第二清洗液的非常细的液滴,并且在所述喷射清洗器中颗粒与所述液滴结合。在喷射清洗器的区域上方可以布置第二填料,所述第二填料用于分离大的液滴并且用于使气体流均匀分布。该填料同样以第一清洗溶液冲刷,以便将被分离的液滴和颗粒洗掉。当然,该填料同时也用于增大用于清洗气体的表面。

5、在第二填料上方,气体沿着水平方向被转向并且流过竖直地延伸的织物、即纤维材料,所述纤维材料的纤维基本上横向于气体流。织物可以圆柱状地被成型,并且圆柱体的轴线竖直地定向。优选地,气体从外向内流过圆柱体,其中,圆柱体的底部是闭合的,并且气体通过圆柱体的上端部流到除雾级。围绕圆柱体布置喷射嘴。喷射嘴沿着气体流的方向将清洗液喷射到织物的表面上。喷射嘴这样被选择,以使得所述喷射嘴尽可能以清洗液喷射织物的全部的面。所述布置的优点是,气体在没有清洗液渗入的情况下流过织物。也在清洗液非常多地流在织物上时,渗入是不可能的,因为不能进入织物中的液体已经在所述织物的表面上流走。由此不需要调节清洗液量。在织物中分离细的雾滴,更小的颗粒被限制在细的雾滴中。清洗液在织物中向下流并且有将被分离的颗粒从织物清洗掉。

技术特征:

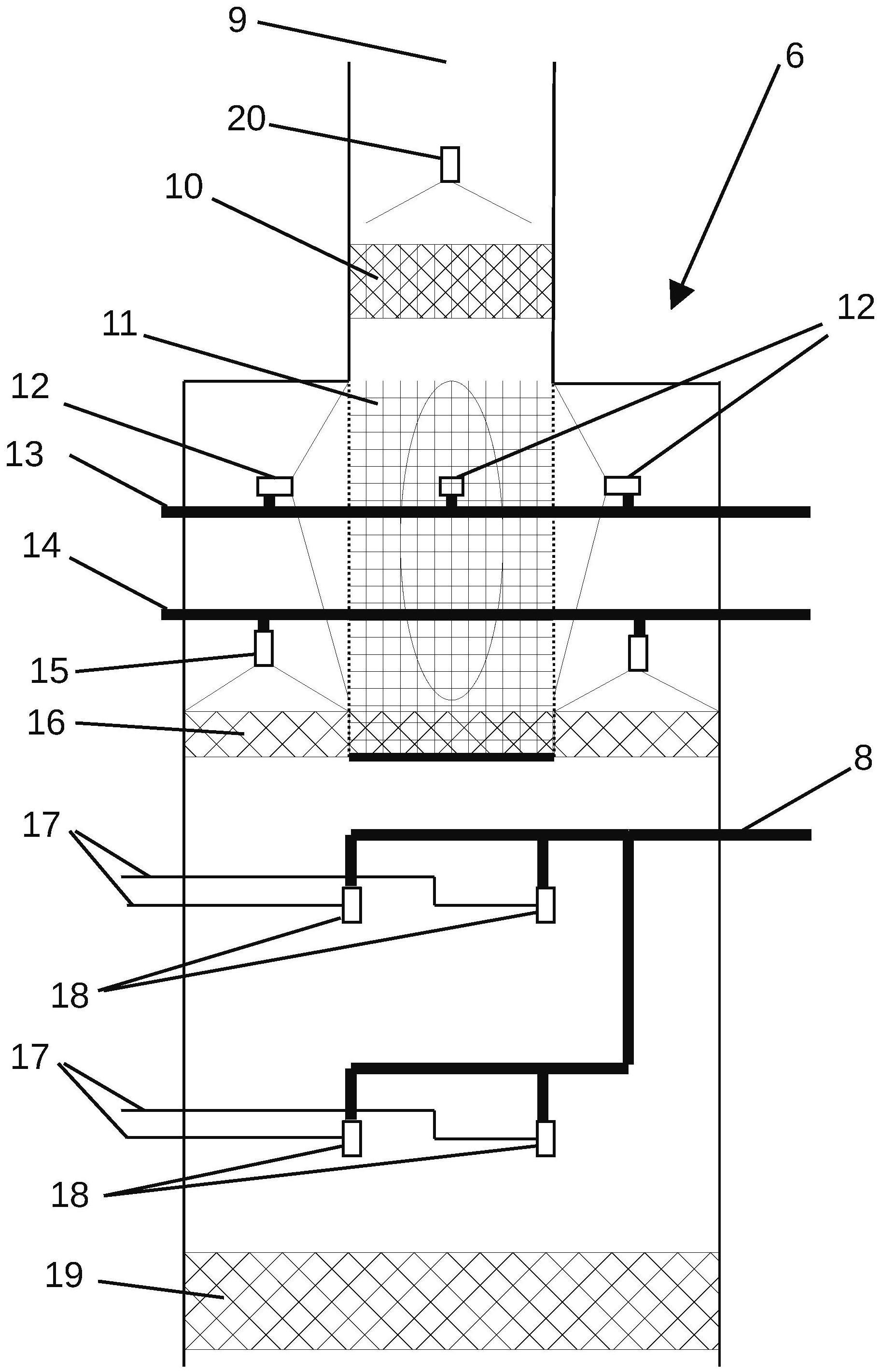

1.一种用于清洁气体流以去除气态的、液态的和固态的污物、优选地细的和精细的固体颗粒的设备(6),所述设备优选地呈湿式清洗器的形式,所述设备包括气体入口和气体出口(9),其特征在于,所述设备(6)在所述气体入口处具有第一填料(19),所述设备在该填料(19)上方具有带有喷雾嘴(18)的喷洗区域,所述设备在所述喷洗区域上方具有用于分离较大的液滴第一除雾器(16),所述设备在所述第一除雾器(16)上方具有织物(11)以及围绕所述织物布置的喷射嘴(12),所述喷射嘴将清洗液沿着所述气体流的方向喷射到所述织物(11)的表面上,并且所述设备在所述织物(11)上方具有带有除雾器冲洗装置(20)的最后的除雾器(10)。

2.根据权利要求1所述的设备(6),其特征在于,所述第一填料(19)被施加呈包含氢氧化钠溶液或氢氧化钾溶液的水形式的第一清洗液。

3.根据权利要求1或2所述的设备(6),其特征在于,通过所述喷洗区域的喷雾嘴(18)喷射呈水形式的第二清洗液。

4.根据权利要求1至3中任一项所述的设备(6),其特征在于,所述喷雾嘴(18)构造为双物质喷嘴,所述双物质喷嘴以清洗液和压缩空气或氮气运行。

5.根据权利要求1至4中任一项所述的设备(6),其特征在于,所述设备具有织物(11),所述织物安置在圆柱状的支撑体上。

6.根据权利要求5所述的设备(6),其特征在于,所述织物(11)是纺织材料,所述纺织材料径向对称地被安置在呈织物圆柱体(11)形式的支撑体上。

7.根据权利要求5或6所述的设备(6),其特征在于,所述支撑体的底部是闭合的。

8.根据权利要求5至7中任一项所述的设备(6),其特征在于,所述织物(11)具有大于500m2/m3、优选地大于1000m2/m3的比表面积。

9.根据权利要求5至8中任一项所述的设备(6),其特征在于,所述织物(11)沿着竖直方向被安置。

10.根据权利要求5至9中任一项所述的设备(6),其特征在于,待清洁的气体在所述第一除雾器(16)上方沿着水平方向被转向并且沿着水平方向流动通过所述织物圆柱体(11)。

11.根据权利要求5至10中任一项所述的设备(6),其特征在于,所述织物圆柱体(11)的上端部与所述最后的除雾器(10)的输入端连接,并且至少三个、优选地六个喷射嘴(12)水平地围绕所述织物圆柱体(11)布置。

12.一种用于清洁气体流以去除气态的、液态的和固态的污物,特别是精细的固体颗粒的方法,其特征在于,使用根据权利要求1至11中任一项所述的设备。

13.一种将根据权利要求1至11中任一项所述的设备用于清洁气体流以去除气态的、液态的和固态的污物、特别是精细的固体颗粒的应用。

技术总结

本发明涉及一种用于清洁气体流以去除气态的、液态的和固态的污物、优选地细的并且精细的固体颗粒的设备(6),所述设备优选地呈湿式清洗器的形式,所述设备包括气体入口和气体出口(9),其特征在于,所述设备(6)在气体入口处具有第一填料(19),所述设备在所述填料(19)上方具有带有喷雾嘴(18)的喷洗区域,所述设在喷洗区域上方具有用于分离较大的液滴的第一除雾器(16),所述设备在第一除雾器(16)上方具有织物(11)以及围绕所述织物布置的喷射嘴(12),所述喷射嘴将清洗液沿着气体流的方向喷射到织物(11)的表面上,并且所述设备在织物(11)上方具有带有除雾器冲洗装置(20)的最后的除雾器(10)。

技术研发人员:许长国,赖定豪,陈清宾,陈盈良

受保护的技术使用者:达斯环境专家有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!