一种粉末再利用生产工艺的制作方法

本发明涉及粉末静电喷涂工艺,具体而言,涉及一种粉末再利用生产工艺。

背景技术:

1、现有技术中铝型材静电粉末喷涂生产时,会有大量未吸附到铝材表面的未吸附粉末,在抽风系统抽风过程中被带走,虽然一部分通过抽风装置、旋风分离器进行集中回收使用,但是需要人工离线转运、过筛清理、分步添加,操作十分不便,而且分离出的超细粉末,其有效利用率很低,造成超细粉末无法实现高效的回收再利用。

2、存在抽风系统中的未吸附粉末堵塞回收管道、过滤布袋,严重影响喷房工作环境;同时旋风分离器所分离到的回收粉末未得到充分利用,形成大量废粉的堆积,不仅浪费了生产成本,并且存在较大的安全隐患。

3、综上所述,经过申请人的海量检索,本领域至少存在对超细粉末的回收利用从而提高粉末利用率同时改善抽风系统作业环境的技术方案,因此,需要开发或者改进一种粉末再利用生产工艺。

技术实现思路

1、基于此,为了解决超细粉末无法实现高效的回收再利用、抽风系统废粉堆积过多而作业负荷较大的问题,本发明提供了一种粉末再利用生产工艺,具体技术方案如下:

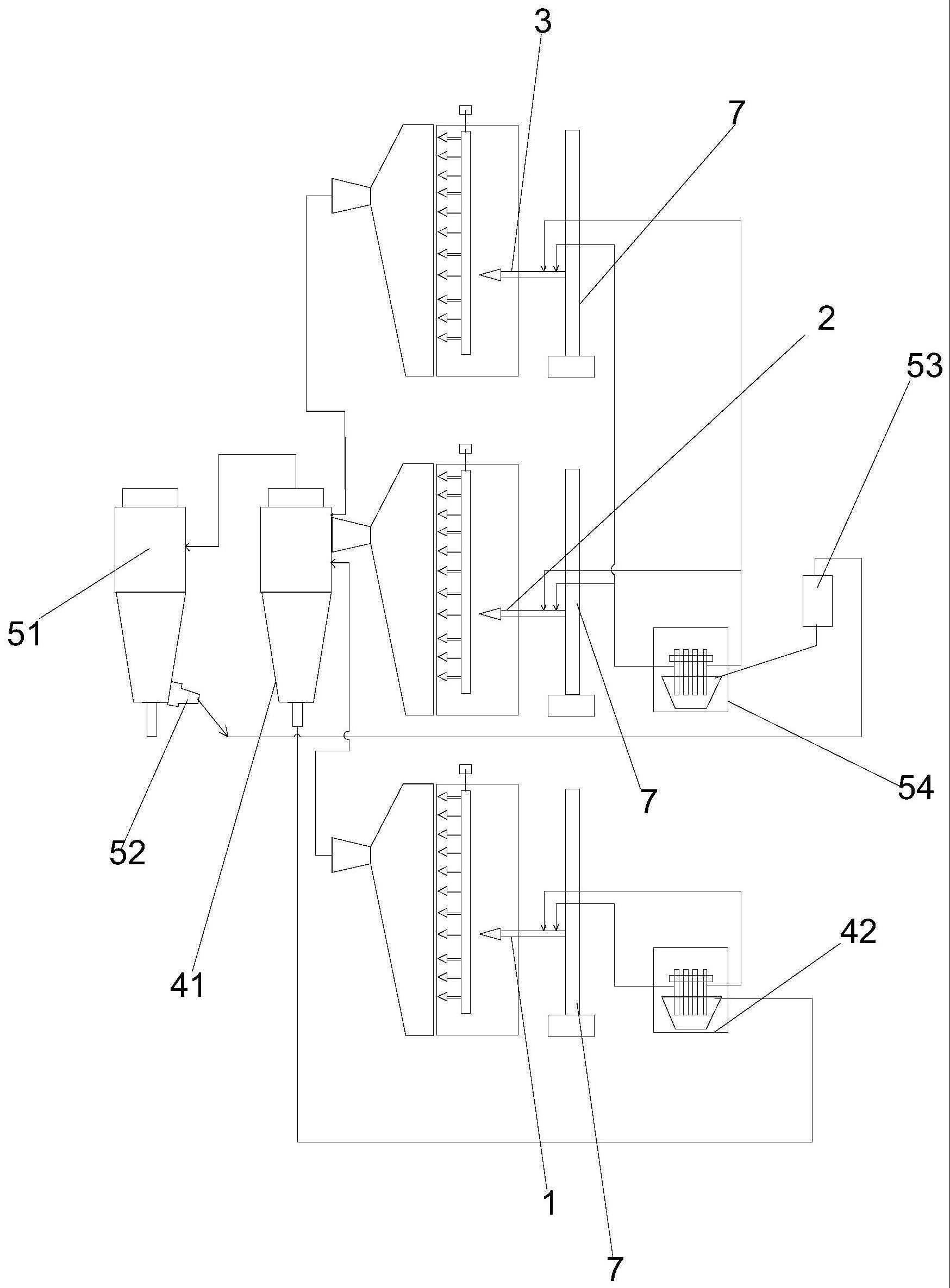

2、一种粉末再利用生产工艺,包括以下步骤,

3、步骤1),回收粉末底涂:在第一喷涂房中对铝型材进行静电喷涂回收粉末,其中,所述回收粉末通过第一回收系统输送至第一喷涂房;

4、步骤2),底涂预固化:对步骤1)中完成回收粉末底涂的铝型材进行预固化;

5、步骤3),中涂喷涂:对步骤2)中完成底涂预固化的的铝型材在第二喷涂房中喷涂复配粉末;

6、步骤4),面涂喷涂:对步骤3)中完成中涂喷涂的铝型材在第三喷涂房中喷涂复配粉末;

7、其中,所述复配粉末通过第二回收系统输送至第二喷涂房、第三喷涂房;

8、所述第一回收系统包括与第二喷涂房以及第三喷涂房连通的第一旋风分离器、与第一旋风分离器连通的第一供粉中心;

9、所述第二回收系统包括与第一旋风分离器连通的第二旋风分离器、回收第二旋风分离器分离得到的超细粉末的回收阀、控制超细粉末回收的回收控制中心、与回收控制中心连通的第二供粉中心。

10、进一步地,所述第二喷涂房喷涂过程中未被吸附的未吸附粉末与第三喷涂房喷涂过程中未被吸附的未吸附粉末分别依次通过第一旋风分离器、第二旋风分离器进行分离;通过所述第一旋风分离器分离得到回收粉末,通过所述第二旋风分离器得到超细粉末,所述超细粉末与置于第二供粉中心的原料粉末在第二供粉中心中进行混合形成复配粉末。

11、进一步地,所述第二供粉中心将复配粉末输送至第二喷涂房、第三喷涂房。

12、进一步地,所述回收粉末通过第一供粉中心输送至所述第一喷涂房。

13、进一步地,所述第二喷涂房的出气端、第三喷涂房的出气端分别连通第一旋风分离器的进气口;所述第一旋风分离器的出气口连通第二旋风分离器的进气口。

14、进一步地,所述第一旋风分离器传输所述回收粉末至第一供粉中心。

15、进一步地,所述步骤1)回收粉末底涂中,所述第一喷涂房沿生产线前进方向左右两侧分别设置喷枪进行静电喷涂所述回收粉末,喷枪数量为8-12把,所述回收粉末使用前采用100目震动过滤筛进行过滤处理,回收粉末底涂在铝型材上的膜厚为10μm-25μm。

16、进一步地,所述步骤2)底涂预固化工艺参数为:固化温度100℃-120℃,固化时间10min-15min。

17、进一步地,所述粉末再利用生产工艺的生产速度为链速3/min-5m/min。

18、进一步地,所述第二回收系统的回收工艺为:所述第二旋风分离器分离得到超细粉末后,通过所述回收控制中心控制回收阀达到开启状态,所述超细粉末通过回收阀、回收控制中心输送至第二供粉中心。

19、上述技术方案中,设置第一回收系统、第二回收系统,所述第一回收系统将回收粉末输送至第一喷涂房进行回收粉末底涂,所述第二回收系统将超细粉末输送至第二供粉中心进行混合后进行中涂喷涂、面涂喷涂,经过回收粉末底涂后进行底涂预固化,提高了回收粉末的利用率,在底涂预固化后进行中涂喷涂、面涂喷涂,上述两种喷涂均使用了含超细粉末的复配粉末进行喷涂,提高了粉末的利用率,同时消耗了分离出的超细粉末,废粉堆积减少使抽风系统更加通畅,改善抽风系统的作业环境。

技术特征:

1.一种粉末再利用生产工艺,其特征在于,包括以下步骤,

2.根据权利要求1所述的粉末再利用生产工艺,其特征在于,所述第二喷涂房(2)喷涂过程中未被吸附的未吸附粉末与第三喷涂房(3)喷涂过程中未被吸附的未吸附粉末分别依次通过第一旋风分离器(41)、第二旋风分离器(51)进行分离;通过所述第一旋风分离器(41)分离得到回收粉末,通过所述第二旋风分离器(51)得到超细粉末,所述超细粉末与置于第二供粉中心(54)的原料粉末在第二供粉中心(54)中进行混合形成复配粉末。

3.根据权利要求1所述的粉末再利用生产工艺,其特征在于,所述第二供粉中心(54)将复配粉末输送至第二喷涂房(2)、第三喷涂房(3)。

4.根据权利要求1所述的粉末再利用生产工艺,其特征在于,所述回收粉末通过第一供粉中心(42)输送至所述第一喷涂房(1)。

5.根据权利要求1所述的粉末再利用生产工艺,其特征在于,所述第二喷涂房(2)的出气端、第三喷涂房(3)的出气端分别连通第一旋风分离器(41)的进气口;所述第一旋风分离器(41)的出气口连通第二旋风分离器(51)的进气口。

6.根据权利要求1所述的粉末再利用生产工艺,其特征在于,所述第一旋风分离器(41)传输所述回收粉末至第一供粉中心(42)。

7.根据权利要求1所述的粉末再利用生产工艺,其特征在于,所述步骤1)回收粉末底涂中,所述第一喷涂房(1)沿生产线前进方向左右两侧分别设置喷枪进行静电喷涂所述回收粉末,喷枪数量为8-12把,所述回收粉末使用前采用100目震动过滤筛进行过滤处理,回收粉末底涂在铝型材上的膜厚为10μm-25μm。

8.根据权利要求1所述的粉末再利用生产工艺,其特征在于,所述步骤2)底涂预固化工艺参数为:固化温度100℃-120℃,固化时间10min-15min。

9.根据权利要求1所述的粉末再利用生产工艺,其特征在于,所述粉末再利用生产工艺的生产速度为链速3m/min-5m/min。

10.根据权利要求1所述的粉末再利用生产工艺,其特征在于,所述第二回收系统的回收工艺为:所述第二旋风分离器(51)分离得到超细粉末后,通过所述回收控制中心(53)控制回收阀(52)达到开启状态,所述超细粉末通过回收阀(52)、回收控制中心(53)输送至第二供粉中心(54)。

技术总结

本发明公开了一种粉末再利用生产工艺,包括以下步骤,回收粉末底涂、底涂预固化、中涂喷涂、面涂喷涂;第一回收系统包括第一旋风分离器(41)、与第一旋风分离器(41)连通的第一供粉中心(42);第二回收系统包括第二旋风分离器(51)、回收阀(52)、控制超细粉末回收的回收控制中心(53)、与回收控制中心连通的第二供粉中心(54),所述第一回收系统将回收粉末输送至第一喷涂房进行回收粉末底涂,所述第二回收系统将超细粉末输送至第二供粉中心进行混合后进行中涂喷涂、面涂喷涂,经过回收粉末底涂后进行底涂预固化,提高了回收粉末的利用率,同时消耗了分离出的超细粉末,废粉堆积减少使抽风系统更加通畅,改善抽风系统的作业环境。

技术研发人员:彭华领,李新义,万里,胡小萍,师英文,魏智强

受保护的技术使用者:佛山市三水凤铝铝业有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!