一种高效微通道反应器

本发明涉及微反应器,特别涉及一种高效微通道反应器。

背景技术:

1、微通道反应器具有连续操作、参数易控稳定、操作简单、安全性高等优点,在化工、医药、材料合成等领域受到越来越广泛重视。微通道特征尺寸小,流体流动的re数较小,难以达到湍流状态,两股流体的混合快慢很大程度上由流体接触面上的分子扩散所控制,尤其是在流速较低时,因此,增加两种流体接触面积成为强化混合的重要手段。

2、两种流体多层叠加是增大接触面积的有效方法,从公开发表的研究报告看,在通道中实现流体多层叠加一般需要在具有3d结构的分支-汇合通道中实现,通道加工需要采用3d打印,应用范围受到限制,难以在流程工业中应用。

3、在通道内设置局部混合结构,如通道尖角弯折、内置阻挡结构等,流体流动时受到阻挡产生垂直于流动方向的速度分量而形成涡流,达到增加接触面积、增强混合的效果,但是这些阻挡结构会导致压力降的更大付出,也会使物料停留时间分布变宽,对某些反应的产物收率提高不利。

4、流体在弯曲通道中流动会形成垂直于流动方向的迪恩涡,使得物料接触面积增大。一般而言,通道曲率大、物料流速高有利于提高迪恩涡强度,提高混合强度,但压力降也会增大。不同形状的弯曲通道,在长度、压降基本一致的前提下,混合效果并不一致。

技术实现思路

1、为解决上述技术问题,本发明提供了一种高效微通道反应器,以达到在压降基本不增加的条件下,尤其是在低re数的条件下,提高混合效率的目的。

2、为达到上述目的,本发明的技术方案如下:

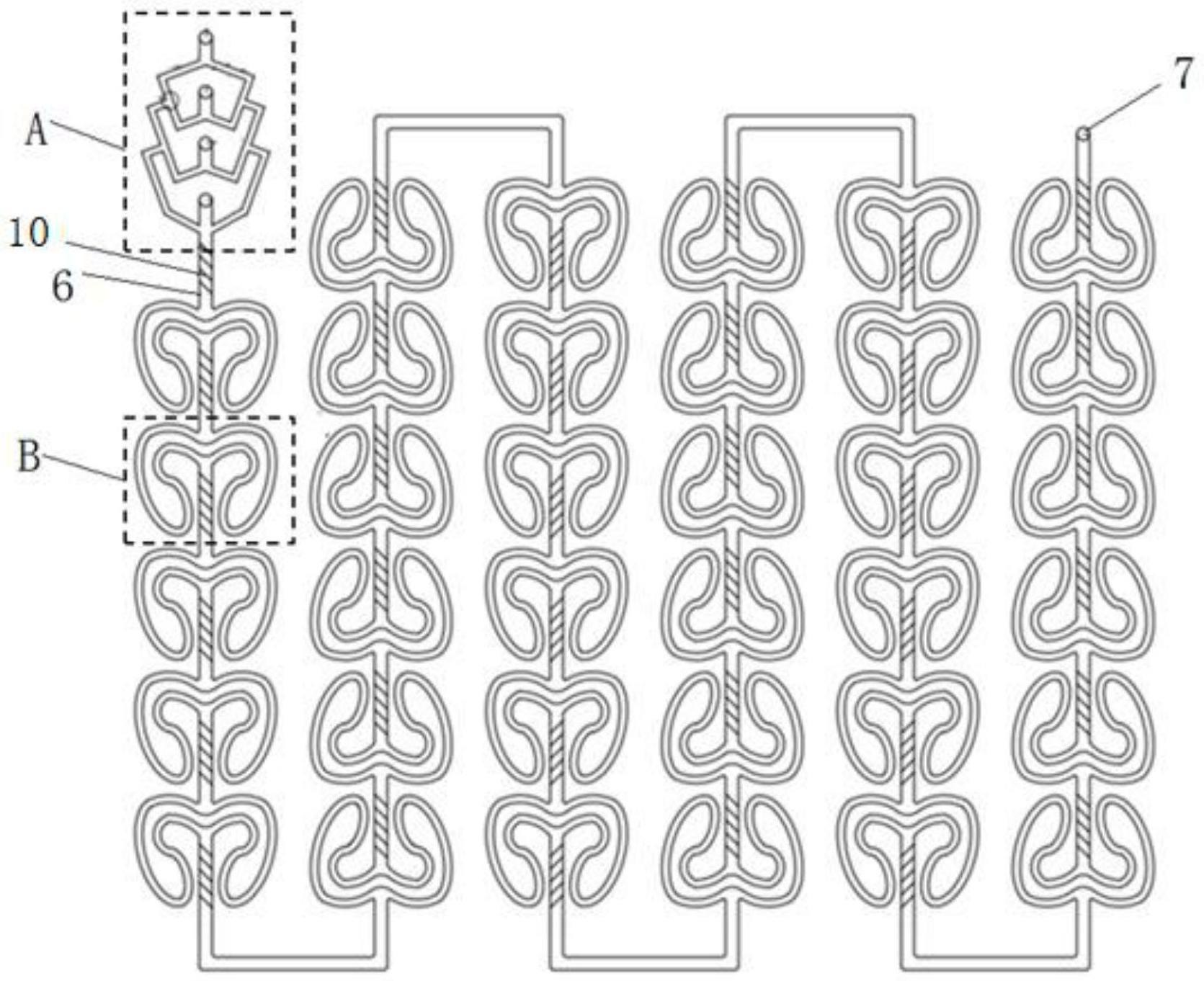

3、一种高效微通道反应器,包括进料通道单元和数个反应通道单元,相邻的两个反应通道单元之间通过反应出料通道连接,进料通道单元通过进料总通道与第一个反应通道单元连接,最后一个反应通道单元通过反应出料通道连接微通道反应器出口;每个反应通道单元由两个分支反应通道组成,两个分支反应通道汇合后连接反应出料通道;

4、所述进料通道单元包括3个或3个以上按顺序排列的进料口,每个进料口后面连接一条进料通道,所有的进料通道均连接进料总通道,相邻的两个进料口通入两种不同的反应物料;

5、所述进料总通道和反应出料通道底部分布有导流结构,所述导流结构包括在进料总通道的底部形成的一条斜对角线,位于斜对角线两侧的底面渐变隆起和渐变下降。

6、上述方案中,除最后一个进料口外,其它进料口的进料通道都分出两个进料分支通道,两个进料分支通道分布在进料通道的轴向两侧,位于同一侧的相邻的两个进料分支通道汇合成第一进料主通道后,直接与最后一个进料口的进料通道汇合成进料总通道,或与下一个相邻的进料分支通道汇合成第n进料主通道后,n≥2,再与最后一个进料口的进料通道汇合成进料总通道。

7、上述方案中,所述导流结构以3-7个为一组,分布于进料总通道和反应出料通道的底部。

8、上述方案中,两个进料分支通道汇合后的第一进料主通道深度不变,宽度小于或等于两个进料分支通道宽度的和、且大于等于单个进料分支通道的宽度。

9、上述方案中,最后一个进料口的进料通道与两侧汇合后的两个第一进料主通道或两个第n进料主通道汇合成进料总通道,所述进料总通道的深度与第一进料主通道或第n进料主通道深度一致,进料总通道为矩形通道,宽度为其自身深度的1.5-6倍。

10、上述方案中,每个分支反应通道由三个不同长度的半椭圆通道首尾连接而成,半椭圆通道深度与进料总通道一致,宽度大于等于进料总通道宽度的一半、小于等于进料总通道的宽度。

11、上述方案中,反应出料通道深度和宽度与进料总通道一致。

12、优选地,半椭圆通道的短长轴之比为0.3-0.7。

13、更优选地,半椭圆通道的短长轴之比为0.5-0.6,在更优选短长轴比下,混合效率最高,在一定re数范围内比圆形通道改善率达20%以上,压降几乎没有变化。

14、通过上述技术方案,本发明提供的一种高效微通道反应器具有如下有益效果:

15、1、本发明所公开的微通道反应器,在进料通道单元形成了不同物料的叠加组合,物料接触面积成倍提高,即使在较低re下,涡流或迪恩涡难以形成或强度较低时也能有效提高混合效果,扩大了微通道反应器的re数使用范围。

16、2、本发明的进料总通道为宽度是深度的1.5-6倍的矩形通道,这种通道增加了比表面积,有利于温度控制。

17、3、本发明在进料总通道以及反应出料通道内部设置导流结构而不是阻挡结构,压力降较小。导流结构使物流发生旋转,在一定re数范围内,可使物料接触面发生约90°旋转并拉伸,接触面积进一步增加,传质距离进一步减少,提高混合效果。

18、4、本发明的半椭圆形通道组合而成的分支反应通道能够在压降基本不变的前提下,形成迪恩涡的周期性强化和维持,在一定re数范围内与同样长度的圆形通道相比,混合效率改善20%以上。

技术特征:

1.一种高效微通道反应器,其特征在于,包括进料通道单元和数个反应通道单元,相邻的两个反应通道单元之间通过反应出料通道连接,进料通道单元通过进料总通道与第一个反应通道单元连接,最后一个反应通道单元通过反应出料通道连接微通道反应器出口;每个反应通道单元由两个分支反应通道组成,两个分支反应通道汇合后连接反应出料通道;

2.根据权利要求1所述的一种高效微通道反应器,其特征在于,除最后一个进料口外,其它进料口的进料通道都分出两个进料分支通道,两个进料分支通道分布在进料通道的轴向两侧,位于同一侧的相邻的两个进料分支通道汇合成第一进料主通道后,直接与最后一个进料口的进料通道汇合成进料总通道,或与下一个相邻的进料分支通道汇合成第n进料主通道后,n≥2,再与最后一个进料口的进料通道汇合成进料总通道。

3.根据权利要求1所述的一种高效微通道反应器,其特征在于,所述导流结构以3-7个为一组,分布于进料总通道和反应出料通道的底部。

4.根据权利要求2所述的一种高效微通道反应器,其特征在于,两个进料分支通道汇合后的第一进料主通道深度不变,宽度小于或等于两个进料分支通道宽度的和、且大于等于单个进料分支通道的宽度。

5.根据权利要求2所述的一种高效微通道反应器,其特征在于,最后一个进料口的进料通道与两侧汇合后的两个第一进料主通道或两个第n进料主通道汇合成进料总通道,所述进料总通道的深度与第一进料主通道或第n进料主通道深度一致,进料总通道为矩形通道,宽度为其自身深度的1.5-6倍。

6.根据权利要求1所述的一种高效微通道反应器,其特征在于,每个分支反应通道由三个不同长度的半椭圆通道首尾连接而成,半椭圆通道深度与进料总通道一致,宽度大于等于进料总通道宽度的一半、小于等于进料总通道的宽度。

7.根据权利要求1所述的一种高效微通道反应器,其特征在于,反应出料通道深度和宽度与进料总通道一致。

8.根据权利要求6所述的一种高效微通道反应器,其特征在于,半椭圆通道的短长轴之比为0.3-0.7。

9.根据权利要求6所述的一种高效微通道反应器,其特征在于,半椭圆通道的短长轴之比为0.5-0.6。

技术总结

本发明公开了一种高效微通道反应器,包括进料通道单元和数个反应通道单元,相邻的两个反应通道单元之间通过反应出料通道连接;每个反应通道单元由两个分支反应通道组成;进料通道单元包括3个或3个以上进料口,每个进料口后面连接一条进料通道,所有的进料通道均连接进料总通道,相邻的两个进料口通入两种不同的反应物料;进料总通道和反应出料通道底部分布有导流结构,导流结构包括在进料总通道的底部形成的一条斜对角线,位于斜对角线两侧的底面渐变隆起和渐变下降。本发明所公开的反应器在一定Re数范围内,可使物料接触面发生约90°旋转并拉伸,接触面积进一步增加,传质距离进一步减少,提高混合效果。

技术研发人员:岳金彩,秦利涛,杨安明,周东健,孔令启,杨霞,程华农

受保护的技术使用者:青岛科技大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!