一种催化制备聚晶金刚石的方法

本发明属于聚晶金刚石制备领域,具体涉及一种催化制备聚晶金刚石的方法。

背景技术:

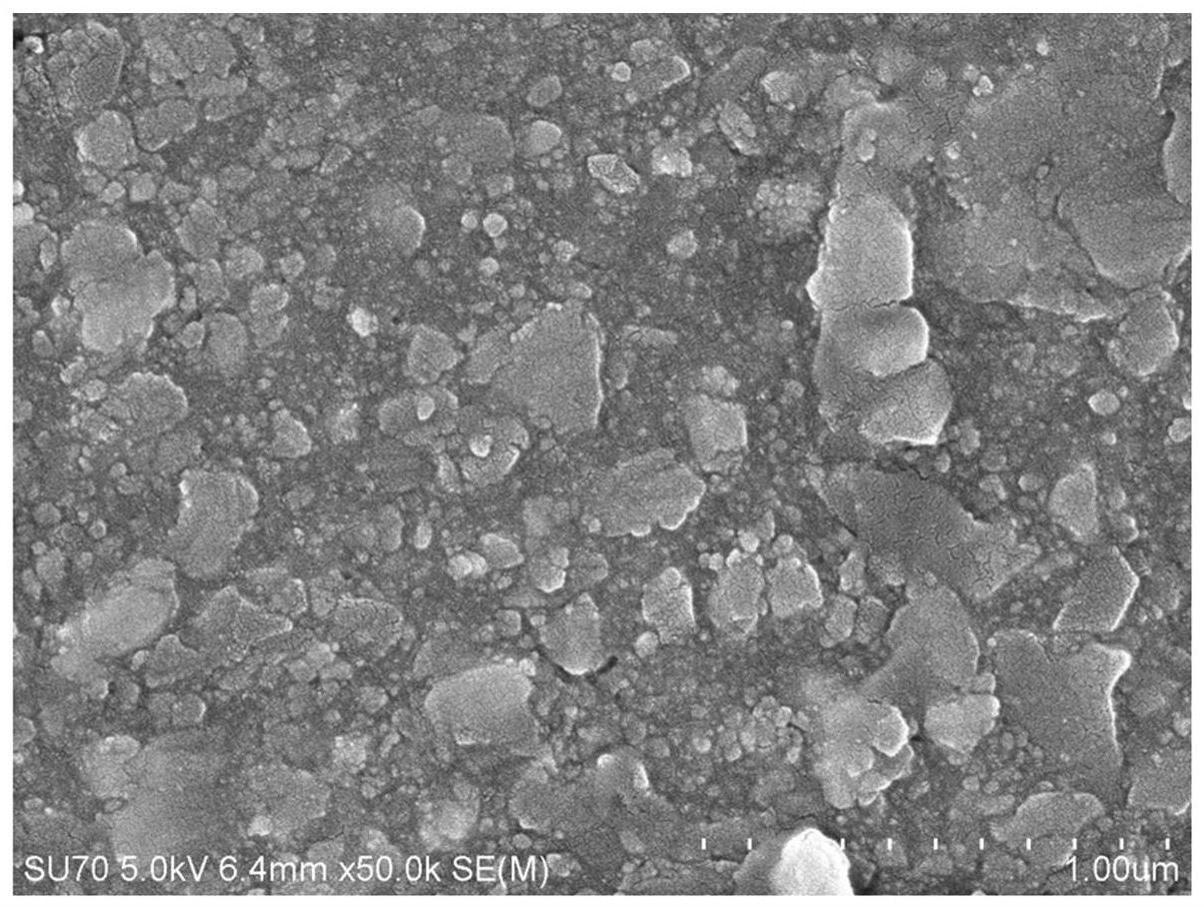

1、金刚石具有极高的硬度,被誉为“工业的牙齿”,但金刚石单晶易沿着111面破裂,形成解理面,脆性较高。天然聚晶金刚石是由各类碳源在高温高压条件下直接转变而成,由金刚石的纳米或微米晶粒直接成键而成的多晶聚集体,其除具有金刚石良好的热稳定性、耐磨性外,还通常展现出通常高于金刚石单晶的硬度,同时又具有金刚石单晶所不具有的各向同性的特征,具有更高的韧性,各方面机械性能优于金刚石单晶。因而其具有更高的加工精度和使用寿命,在航空航天、地质勘探、石油开采、精密加工等领域有着重要的应用。由于金刚石的强共价性,导致金刚石粉体烧结性极差,烧制的聚晶金刚石力学性能难以超过金刚石单晶本身。目前商业化含有金属粘结剂聚晶金刚石具有各向同性的特征,但钴和镍等金属粘结剂极大的降低了聚晶金刚石的硬度、耐磨性和热稳定性,而不添加任何烧结助剂的高质量聚晶金刚石可以有效的避免上述两种金刚石材料的弊端,具有更大的应用潜力。

2、目前直接制备聚晶金刚石的方法主要有化学气相沉积(cvd)和高温高压法(hpht),直接制备聚晶金刚石的方法通常不需要添加烧结剂。高温高压方法制备的聚晶金刚石性能和成本通常低于化学气相沉积法,高温高压下合成聚晶金刚石的前驱体主要有石墨类和非石墨两大类碳源,自从t.irifune等人利用多晶石墨在高温高压条件下制备出优异性能的聚晶金刚石以来,人们对石墨进行不同方法的处理和选取非石墨类前驱物(富勒烯、非晶碳、玻璃碳和碳纳米管等)来进行聚晶金刚石的制备,以降低直接转化的温度和压力条件,尽管纳米碳源可以在一定程度上降低制备的温度和压力,但其转化压力和温度依然远高于工业化生产条件。因此合成出综合性能(硬度、断裂韧性、热稳定性等)更加优异的聚晶金刚石成为超硬材料行业共同追求的目标。根据上述可知,目前聚晶金刚石的大规模生产面临着合成条件(≥15gpa,2300~2500℃)苛刻的难题,同时超高压超高温实验条件也限制了npd的尺寸,导致无法制备大尺寸聚晶金刚石。

3、因此,为推动聚晶金刚石产业化,亟需降低制备聚晶金刚石的制备温度和压力区间,从而实现提高样品尺寸和降低制备成本的目的,而探索合适催化剂降低制备条件是解决上述问题的关键。因此设计新的转化方法,在较温和条件下实现聚晶金刚石的生产对于降低能量和时间势垒,以及理解金刚石的转换机制具有十分重要的作用。

技术实现思路

1、本发明的目的是在压力相对较低,不需要添加金属粘结剂的条件下,通过添加催化剂制备出聚晶金刚石,从而大大降低了石墨向聚晶金刚石转化的压力和温度条件,合成出聚晶金刚石材料。

2、为达到上述目的,本发明采用的技术方案是:一种催化制备聚晶金刚石的方法,所述方法包括以下步骤:

3、将石墨和催化剂装入钽胶囊中进行封装,然后将封装后的钽胶囊进行压块后装入合成腔体中进行高温高压合成,合成结束后自然冷却至室温,卸压后得到聚晶金刚石。

4、作为优选,所述催化剂为氢氧化钙。通过采用氢氧化钙为催化剂,利用氢氧化钙分解的水催化作用,不需要添加金属粘结剂等,就能制备出聚晶金刚石。

5、作为优选,所述催化剂为氨硼烷。通过采用氨硼烷为催化剂,不需要较高的温度和压力条件,直接通过氨硼烷分解产生的氢气的催化作用,在较低的压力和温度条件下制备出聚晶金刚石。

6、作为优选,所述高温高压合成的条件如下:合成压力为10gpa,合成温度为1800℃,保温保压时间为10分钟。

7、作为优选,所述石墨的粒径为1-10μm。

8、作为优选,将压块后的钽胶囊装入合成腔体后,合成腔体中采用通电铼管加热、以氧化镁作为传压介质,且用六角氮化硼保护钽胶囊,然后进行高温高压合成。为了保证合成样品腔体温度的均匀性,本方法采用的加热方式是通电铼管的旁热式加热;为保证钽胶囊不与产生热量的铼管发生反应,采用六角氮化硼保护封装样品。

9、作为优选,所述压块后得到的钽胶囊为圆柱形。

10、与现有技术相比,本发明具有如下优点:

11、1、本发明制备聚晶金刚石所需的压力和温度相对较低,且不需要添加金属粘结剂等,通过催化剂的催化作用制备出聚晶金刚石;

12、2、本发明的制备方法大大降低了石墨向聚晶金刚石转化的压力和温度条件,合成出了聚晶金刚石。

技术特征:

1.一种催化制备聚晶金刚石的方法,其特征在于,所述方法包括以下步骤:将石墨和催化剂装入钽胶囊中进行封装,然后将封装的钽胶囊进行压块装入合成腔体中进行高温高压合成,合成结束后自然冷却至室温,卸压后得到聚晶金刚石。

2.如权利要求1所述的催化制备聚晶金刚石的方法,其特征在于,所述催化剂为氨硼烷。

3.如权利要求1所述的催化制备聚晶金刚石的方法,其特征在于,所述催化剂为氢氧化钙。

4.如权利要求2或3所述的催化制备聚晶金刚石的方法,其特征在于,所述高温高压合成的条件如下:合成压力为10gpa,合成温度为1800℃,保温保压时间为10分钟。

5.如权利要求2或3所述的催化制备聚晶金刚石的方法,其特征在于,所述石墨的粒径为1-10μm。

6.如权利要求2或3所述的催化制备聚晶金刚石的方法,其特征在于,将压块后的钽胶囊装入合成腔体后,合成腔体中采用通电铼管加热、以氧化镁作为传压介质,且用六角氮化硼保护钽胶囊,然后进行高温高压合成。

7.如权利要求2或3所述的催化制备聚晶金刚石的方法,其特征在于,所述压块后得到的钽胶囊为圆柱形。

技术总结

本发明公开了一种催化制备聚晶金刚石的方法,包括以下步骤:将石墨和催化剂装入钽胶囊中进行封装,然后将封装的钽胶囊进行压块装入合成腔体中进行高温高压合成,合成结束后自然冷却至室温,卸压后得到聚晶金刚石,与现有技术相比,本发明具有如下优点:本发明制备聚晶金刚石所需的压力相对较低,且不需要添加金属粘结剂等,通过催化剂的催化作用制备出聚晶金刚石;本发明的制备方法大大降低了石墨向聚晶金刚石转化的压力和温度条件,合成出了聚晶金刚石材料。

技术研发人员:马帅领,崔田,陈旺,张松朋,江皓,赵行斌,黄艳萍,朱品文

受保护的技术使用者:宁波大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!