一种聚四氟乙烯微孔膜及其功能化制备工艺

本发明涉及膜,特别是涉及一种聚四氟乙烯微孔膜及其功能化制备工艺。

背景技术:

1、本发明背景技术中公开的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

2、具有微纳米尺度多孔结构的聚四氟乙烯(ptfe)微孔薄膜在空气净化、超净过滤、海水淡化、电气工业、纺织面料、密封等方面有广泛的应用。然而,由于ptfe的高熔点、高熔体黏度、以及不溶于任何溶剂的特性,难以通过常规的熔喷、纺丝、相分离等方法来制备ptfe微孔薄膜。同时,由于ptfe低表面能、高稳定性、高结晶性等特点,也难以生产功能化改性的聚四氟乙烯多孔膜产品。

3、目前,主流的商品化ptfe微孔膜制造工艺是利用单轴或双轴拉伸制造多孔结构。在实际生产中,最终的产品质量受混料方式、挤出模口设计、压延设备精度、压辊排布方式、干燥方式、拉伸设备设计、拉伸速率与倍率等因素的影响,ptfe微孔膜的性质有极大的差异。因此,利用传统的拉伸法制备ptfe微孔膜所需的设备投资大、工艺较复杂。此外,由于定向的拉伸作用,所生产的ptfe微孔薄膜的力学性能在存在各向异性,在使用过程中造成不便。静电纺丝技术是一种先进的纳米纤维制造工艺,可以用来制造有机或无机纳米纤维堆叠,具有多孔结构的薄膜。在ptfe多孔膜的应用中,可以将ptfe乳液与添加剂混合溶液在高压电场作用下形成喷射流,并固化在基材上形成一层纤维叠加薄膜,经烧结定型后,实现ptfe多孔薄膜的制备。薄膜形貌取决于电压、溶液组分、流体流动速率等因素,所得ptfe纤维直径约0.5至3微米。但是,静电纺丝工艺生产效率较低,批量化生产成本较高,在实际的商品化生产中仍未得到广泛应用。此外,还可以通过激光刻蚀、造孔剂致孔等方法实现ptfe多孔薄膜的制备,但是这些工艺所得薄膜孔隙率低,工艺成本高昂,难以实现工业化生产。此外,ptfe薄膜的功能化改性仍然非常困难,但是,ptfe熔点较高,在熔融温度以上没有流动性,并且ptfe物化性质极为稳定,不溶于任何溶剂,难以通过传统的熔融共混或溶液共混的方法进行高效功能化改性。同时,由于ptfe极低的表面能以及稳定的分子结构,常规的表面处理改性效果欠佳。

技术实现思路

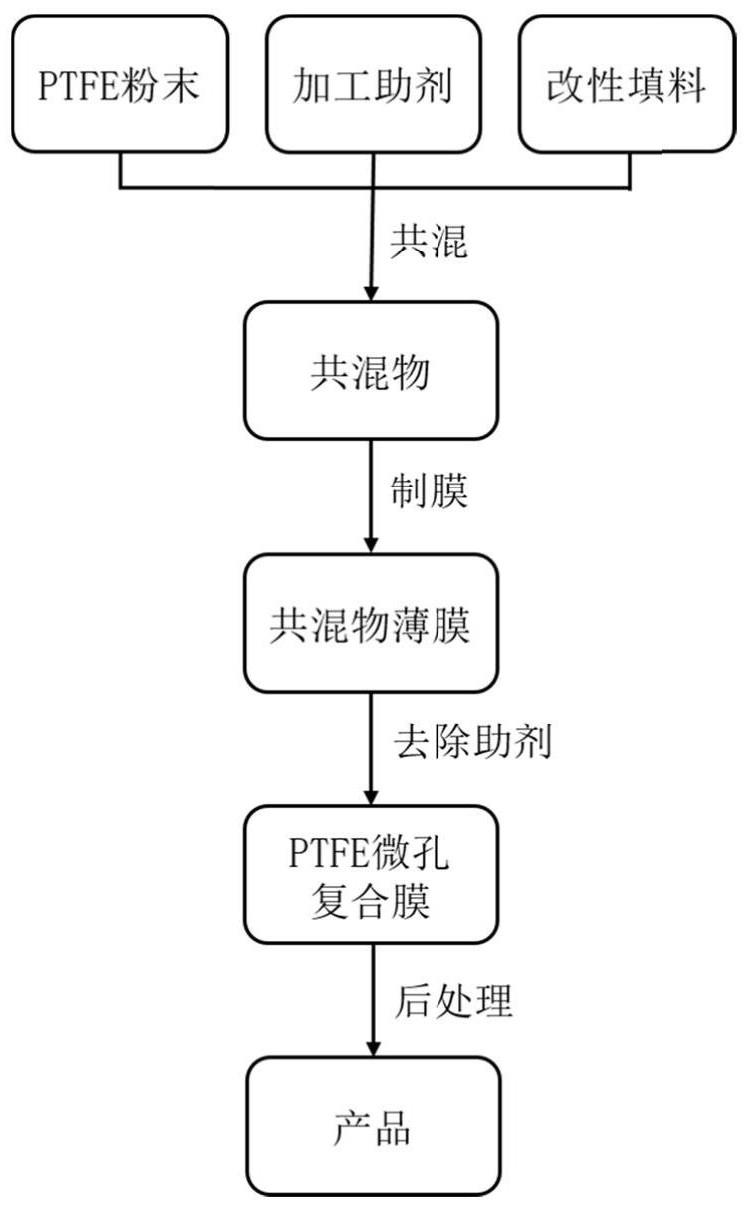

1、为了克服现有技术的不足,本发明提供了一种ptfe微孔膜及其功能化制备工艺。该工艺利用共混设备将ptfe原料、加工助剂、改性填料等直接共混后加工成膜,ptfe在共混时强烈的剪切作用下发生纤维化并形成相互缠结的纤维网络。将所得薄膜中加工助剂除去后,即得到ptfe纤维交织堆叠形成的微孔薄膜,并实现原位改性。该方法的优势在于,第一,通过简单的共混、制膜及后处理,便可以得到ptfe微孔薄膜,设备简便灵活,无需复杂的加工工艺与费用高昂的加工设备,成本低廉、生产高效,可应用于大规模工业化生产;第二,此工艺制造的ptfe微孔膜纤维细密、孔隙率高、孔径细小、形貌均匀、具有较高的强度与韧性;第三,在共混过程中,可添加改性剂实现原位改性,获得功能化ptfe微孔薄膜,避免产品后期功能化所需的表面改性等复杂工序。

2、为达到上述目的,本发明使用如下技术方案:

3、本发明提供了一种直接共混后加工成膜和洗涤/烧蚀处理制造ptfe微孔薄膜的方法及其生产过程中直接原位功能化改性工艺,将ptfe原料、加工助剂、改性填料直接加入共混设备进行共混,将共混产物加工成膜后,经溶剂或高温处理刻蚀去除残余加工助剂,所得产物即ptfe微孔膜或其功能化改性产品。

4、进一步的,聚四氟乙烯微孔膜的功能化制备工艺,包括以下步骤:

5、1)将共混设备调节至一定温度后,将物料投入共混设备喂料口进行共混,控制设备温度与压力从而调控剪切强度实现ptfe纤维化;

6、2)所得共混产物在一定温度下加工成型为共混物薄膜;

7、3)共混物薄膜经溶剂洗涤或经高温处理烧蚀去除加工助剂,获得ptfe微孔薄膜;

8、所述物料包括聚四氟乙烯原料、加工助剂。

9、作为一种优选,所述步骤1)中所述加工助剂为在一定温度下具有流动性和黏度的物质,如聚丙烯、聚乙烯、聚乳酸、聚氯乙烯、聚酰胺、聚乙烯醇、聚乙二醇、聚苯乙烯、聚甲基丙烯酸甲酯、聚对苯二甲酸乙二酯、聚对苯二甲酸丁二酯、石蜡等。优选的,所加工助剂的用量为基于物料总质量的50~99%。

10、作为一种优选,所述步骤1)中,为保证ptfe纤维化效果良好,选用的ptfe原料相对分子质量大于100万,为乳液状或粉末状。可以使用pmma、san、ps等对ptfe颗粒进行表面包覆改性处理,从而避免其团聚。优选的ptfe含量为基于物料总质量的1~50%。

11、作为一种优选,所述步骤1)中,所用的共混设备为单螺杆或多螺杆挤出机、混炼机、辊炼机等,共混温度应依据加工助剂状态,高于加工助剂熔融温度10~100℃范围内进行调整,熔体剪切强度为5~30mpa,共混时间持续3~60分钟,从而可调控熔体强度及ptfe的纤维化程度。

12、作为一种优选,所述步骤1)中,根据产品需求在共混时进一步选择恰当的改性填料,如炭黑、碳纤维、碳纳米管、石墨烯、金属粉末、金属纤维、二维mxene等导电填料,氮化硼、石墨、金属氧化物等导热填料,着色剂、荧光剂等改色填料,也可加入润滑剂提高孔隙率及孔径、或加入强韧相提高强韧性。改性填料的用量为基于薄膜产品总质量的1~50%。

13、作为一种优选,所述步骤2)中,共混产物可在低于370℃的温度下进行模压或辊压成膜,或在低于50℃下进行切削加工制膜,或通过单/双轴拉伸、扩幅设备拉伸成膜,共混物薄膜厚度为0.02~2毫米。

14、作为一种优选,所述步骤3)中,应根据加工助剂性质,选择合适的溶剂以及温度进行洗涤,如水、氯仿、n,n-二甲基甲酰胺、二甲基亚砜、二甲苯、甲醇、乙醇、二氯甲烷、丙酮、四氯化碳等,或在高于加工助剂挥发温度或分解温度条件下进行高温烧蚀。

15、作为一种优选,所述步骤3)中,所得ptfe薄膜可在低于370℃的温度下进行退火处理,退火时应使用夹具夹持固定。

16、作为一种优选,所述步骤3)中,所得ptfe薄膜可根据需求进行后处理,如等离子体处理或萘钠处理使其亲水改性、化学镀或电镀处理使其导电改性。

17、与现有技术相比,本发明的有益效果是:

18、1)通过直接共混、造膜、刻蚀制备ptfe微孔膜,无需传统工艺中混合、预挤、压延、熟化、纵拉、横拉、烧结等一系列复杂工序;设备投资小,无需传统工艺大量昂贵设备。

19、2)所得ptfe微孔膜纤维细密、孔隙率高、孔径细小、形貌均匀、具有良好的强度与柔韧性。

20、3)在共混过程中可实现高浓度填料的原位改性,避免了传统工艺所需的后处理改性等复杂工序。

技术特征:

1.一种聚四氟乙烯微孔膜的功能化制备工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述功能化制备工艺,其特征在于,所述步骤1)中所述加工助剂为在一定温度下具有流动性和黏度的物质,选自聚丙烯、聚乙烯、聚乳酸、聚氯乙烯、聚酰胺、聚乙烯醇、聚乙二醇、聚苯乙烯、聚甲基丙烯酸甲酯、聚对苯二甲酸乙二酯、聚对苯二甲酸丁二酯、石蜡中的一种或多种;优选的,所加工助剂的用量为基于物料总质量的50~99%。

3.根据权利要求1所述功能化制备工艺,其特征在于,所述步骤1)中,选用的ptfe原料相对分子质量大于100万,为乳液状或粉末状;优选的,使用pmma、san对ptfe颗粒包覆改性;优选的,ptfe含量为基于物料总质量的1~50wt%。

4.根据权利要求1所述功能化制备工艺,其特征在于,所述步骤1)中,所用的共混设备为单螺杆或多螺杆挤出机、混炼机、辊炼机;共混温度依据加工助剂状态,高于加工助剂熔融温度10~100℃范围内进行调整,熔体剪切强度为5~30mpa,共混时间持续3~60分钟。

5.根据权利要求1所述功能化制备工艺,其特征在于,所述步骤1)中,共混时进一步添加改性填料,所述改性填料选自导电填料、导热填料、改色填料、润滑剂、强韧相中的一种或多种;所述导电填料选自炭黑、碳纤维、碳纳米管、石墨烯、金属粉末、金属纤维、二维mxene中的一种或多种,导热填料选自氮化硼、石墨、金属氧化物中的一种或多种,改色填料选自着色剂、荧光剂中的一种或多种;改性填料的用量为基于薄膜产品总质量的1~50%。

6.根据权利要求1所述功能化制备工艺,其特征在于,所述步骤2)中,共混产物在低于370℃的温度下进行模压或辊压成膜,或在低于50℃下进行切削加工制膜,或通过单/双轴拉伸、扩幅设备拉伸成膜,共混物薄膜厚度为0.02~2毫米。

7.根据权利要求1所述功能化制备工艺,其特征在于,所述步骤3)中,根据加工助剂性质,选择合适的溶剂以及温度进行洗涤,或在高于加工助剂挥发温度或分解温度条件下进行高温烧蚀;所述加工助剂选自水、氯仿、n,n-二甲基甲酰胺、二甲基亚砜、二甲苯、甲醇、乙醇、二氯甲烷、丙酮、四氯化碳中的一种或多种。

8.根据权利要求1所述功能化制备工艺,其特征在于,所述步骤3)中,所得聚四氟乙烯微孔膜在低于370℃的温度下进行退火处理。

9.根据权利要求1所述功能化制备工艺,其特征在于,所述步骤3)中,所得聚四氟乙烯微孔膜进行后处理,所述后处理包括等离子体处理、萘钠处理、化学镀或电镀处理。

10.一种聚四氟乙烯微孔膜,其特征在于,通过权利要求1-9任一项所述功能化制备工艺制备得到。

技术总结

本发明公开了一种聚四氟乙烯微孔膜及其功能化制备工艺。所述工艺包括以下步骤:1)将聚四氟乙烯原料、加工助剂、改性填料等在一定剪切强度下进行共混;2)所得共混物在一定温度下加工成共混物薄膜;3)利用溶剂洗涤或高温烧蚀除去共混物薄膜内加工助剂;4)根据需求对所得聚四氟乙烯微孔膜进行后处理。该工艺设备灵活、方法简便、经济高效,所得聚四氟乙烯微孔膜表面光洁、平整,薄膜内部呈纳米纤维交织的网络状结构,纤维细密,具有连通的多孔结构,透气性好。薄膜孔隙率高、孔径细小、结构均匀,性能可控,具有优异的强度与韧性,灵活柔软。在加工过程中可对薄膜进行原位功能化改性,避免复杂的后处理改性与加工。

技术研发人员:王桂龙,柴佳龙

受保护的技术使用者:山东大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!