一种独立煤焦油加工企业减少碳排放的系统及工艺的制作方法

本发明涉及煤焦油加工企业减少碳排放,尤其涉及一种独立煤焦油加工企业减少碳排放的系统及工艺。

背景技术:

1、中国是产煤大国,有着丰富的煤焦油资源。高温煤焦油是在焦炭生产中得到的煤焦油,它是粗煤气冷却过程中冷凝、分离出来的焦炉煤气净产品之一。煤焦油是一个组分上万种的复杂混合物,目前已从中分离并认定的单种化合物500余种,约占煤焦油总量的55%。煤焦油中含有烷烃、烯烃、芳烃、酚、多环芳烃和杂环化合物等有机物。

2、目前中国传统的高温煤焦油加工利用方式主要是生产轻油、酚油、萘油、洗油、蒽油及改质沥青等,再经深加工后制取苯、甲苯、二甲苯、苯酚、甲酚、二甲酚、工业萘、粗蒽等多种化工原料。

3、国内典型的独立煤焦油加工企业一般包括焦油蒸馏、馏分脱酚、工业萘蒸馏、酚盐分解、精酚、粗蒽、改质沥青及沥青成型、导热油站、油库、锅炉房等装置组成。焦油蒸馏有常压蒸馏工艺、减压蒸馏工艺及常减压蒸馏工艺。馏分脱酚采用碱液与馏分连续逆流对喷工艺或泵前混合工艺。工业萘蒸馏由单炉、单塔和双炉、双塔工艺,其压力分为常压蒸馏和加压蒸馏。酚盐分解采用二氧化碳+硫酸分解法工艺。精酚采用减压蒸馏工艺,导热油作为加热热源。粗蒽采用立式间壁冷却结晶技术,离心机分离工艺。改质沥青采用釜式加热工艺。

4、无论是为焦油蒸馏、工业萘蒸馏提供加热热源的管式炉,为精酚蒸馏提供加热热源的导热油炉,为改质沥青提供加热热源的反应釜加热炉,为储槽提供加热热源及蒸汽吹扫的锅炉房,均需要连续不断的燃烧大量的天然气或煤气,连续不断的产生co2烟气。

5、因此,减少独立煤焦油加工企业碳排放,成为丞待解决的技术问题。

技术实现思路

1、为了克服现有技术的不足,本发明提供了一种独立煤焦油加工企业减少碳排放的系统及工艺,收集含有co2的加热炉烟气,然后冷却,将烟气中的co2分离出来;减少独立煤焦油加工企业碳排放,回收co2。

2、为了达到上述目的,本发明采用以下技术方案实现:

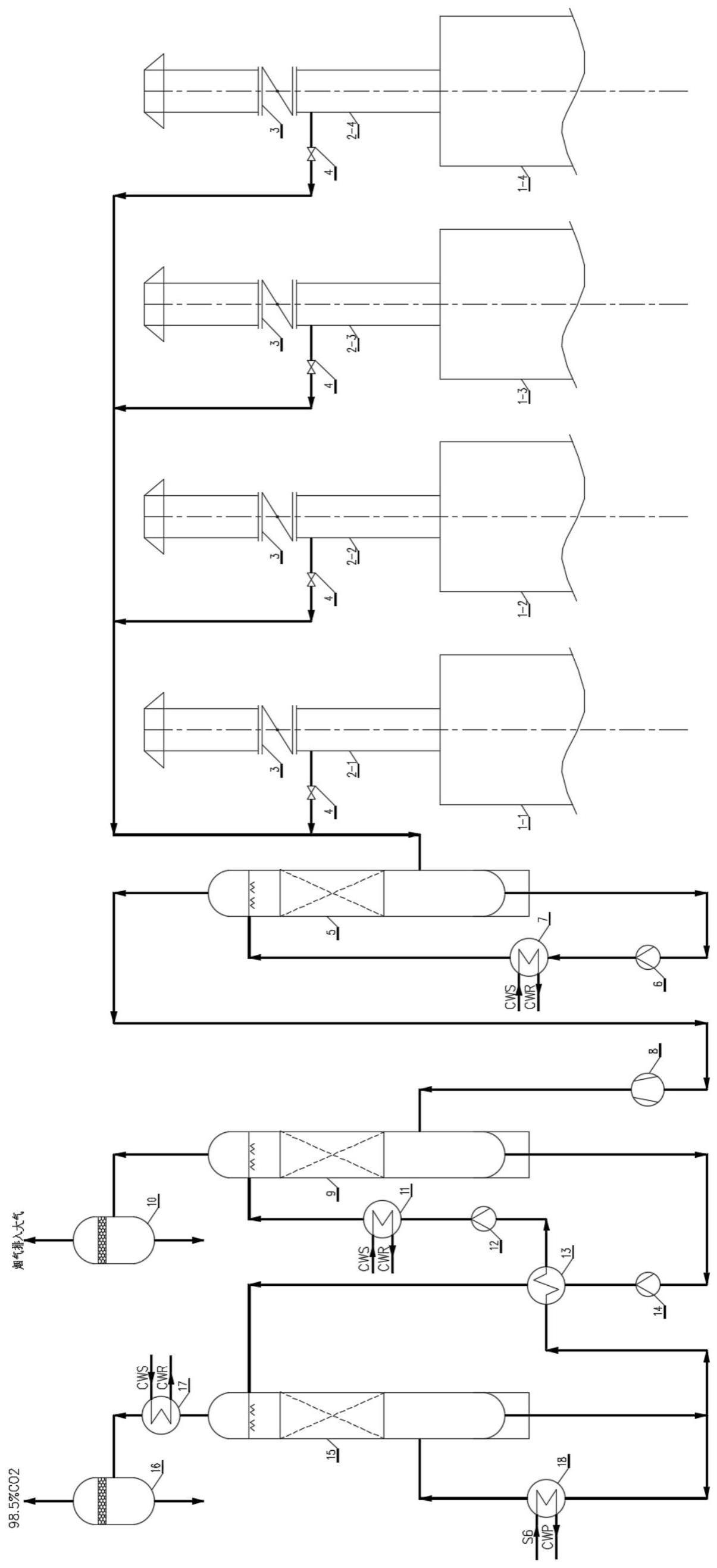

3、一种独立煤焦油加工企业减少碳排放的系统,包括烟气收集系统、烟气冷却系统、co2吸收、解吸系统。

4、烟气收集系统包括第一阀门、收集管道,第一阀门设置在加热炉烟囱上,加热炉为一台或多台,多台加热炉通过管道并联。收集管道一端与第一阀门前的烟囱相连,另一端与烟气冷却系统的烟气冷却塔下部相连。收集管道设有第二阀门,第二阀门为截止阀。

5、烟气冷却系统包括烟气冷却塔、冷却循环泵、冷却液换热器。烟气冷却塔底部、冷却循环泵、冷却液换热器、烟气冷却塔上部依次管道相连。烟气冷却塔顶部与烟气风机入口管道相邻,烟气风机出口与co2吸收、解吸系统的吸收塔下部管道相连。

6、co2吸收、解吸系统包括吸收塔、再生塔、烟气气液分离器、co2分离器、co2水冷却器、贫富液换热器、贫液冷却器、再生塔再沸器、贫液泵与富液泵。

7、吸收塔顶部与烟气气液分离器管道相连。吸收塔底部、富液泵、贫富液换热器、再生塔上部依次管道相连。再生塔底部、贫富液换热器、贫液泵、贫液冷却器、吸收塔上部依次管道相连。再生塔底部、再生塔再沸器、再生塔下部依次管道相连。再生塔顶部、co2水冷却器、co2分离器依次管道相连。

8、一种独立煤焦油加工企业减少碳排放的工艺,具体包括:

9、1、加热炉点火期间:

10、关闭第二阀门,打开第一阀门,烟气经加热炉烟囱外排。

11、2、加热炉工作期间:

12、打开第二阀门,关闭第一阀门,烟气经第二阀门、烟气冷却塔、烟气风机、吸收塔、烟气气液分离器外排。

13、3、烟气冷却:

14、来自各加热炉烟囱的高温烟气从烟气冷却塔下部进入烟气冷却塔,自下而上通过烟气冷却塔,与自上而下喷淋的冷却液逆向充分接触,烟气在烟气冷却塔内被冷却。将各加热炉烟囱出口温度为200~250℃的烟气冷却到≤40℃后从烟气冷却塔顶排出,并由烟气风机送至co2吸收、解吸系统。高温的冷却液自烟气冷却塔塔底通过冷却循环泵,经过冷却液换热器冷却后送至烟气冷却塔上部。

15、4、co2吸收:

16、自烟气风机送来的冷却后的烟气从吸收塔下部进入吸收塔,自下而上通过吸收塔,与自上而下喷淋的吸收液贫液逆流充分接触,烟气中的co2与吸收液发生反应,生成相对稳定的化合物,吸收饱和的吸收液转化为富液。

17、被吸收co2后的剩余烟气,从吸收塔顶部排出,然后进入烟气气液分离器,烟气气液分离器内有专用的高效除沫器除掉夹带的吸收液后,剩余烟气直接排入大气,分离下来的吸收液进入co2吸收、解吸系统。

18、5、co2解吸:

19、富液自吸收塔塔底由富液泵抽出,加压后进入贫富液换热器与再生塔塔底出来的贫液交换热量,经再生塔上部喷头喷淋入塔。

20、在再生塔内,富液分解释放出co2。co2随同夹带的蒸汽由塔顶流出,气体在co2水冷却器内与循环水换热,冷却至≤40℃后,进入co2分离器。在co2分离器内,气体夹带的凝液被分离,分离后的co2在分离器上部经专有除沫器除掉夹带的吸收液后送往下面的工序使用。

21、co2分离器分离出来的冷凝液进入co2吸收、解吸系统。再生塔底的富液经蒸汽气化后进入再生塔下部,提供富液解吸co2所需要的能量。富液解吸出co2后成为贫液,贫液经贫富液换热器与富液换热后,由贫液泵送至贫液冷却器,经过贫液冷却器冷却后,送入吸收塔。

22、与现有技术相比,本发明的有益效果是:

23、1、本发明通过改进管式炉、导热油炉、反应釜加热炉及锅炉烟囱结构,把含有co2的加热炉烟气进行收集、冷却后,用吸收液从烟气里把co2吸收下来,再在解吸塔从吸收液里解析出纯的co2。从而实现将烟气中的co2分离出来,分离后的烟气可以直接排入大气,分离出纯的co2,可以用作酚盐分解所需co2气源,也可用生产碳酸饮料的添加剂、co2焊接保护气体、用于co2超临界萃取、油田用co2注气采油、co2强化煤层气瓦斯回采、用于生产化工产品:甲烷、甲醇、双氰胺、水杨酸、碳酸酯等、制备干冰、co2地质封存等等。

24、本发明可把加热炉烟气中的co2分离出来,从而减少烟气中co2的排放量,同时分离出来的co2可以作为酚盐分解所需的co2气源,富余的co2可以用于多种用途或地质封存。

25、2、烟气中co2的回收率≥85%,剩余烟气中co2浓度可低至50ppm。

26、3、回收co2纯度高,一次回收处理湿基浓度达到98.5%以上,配合二次处理可达到≥99.99%。

27、4、可显著减少独立煤焦油加工企业生产过程的碳排放。

28、5、此工艺流程简单,能耗低,操作方便,运行成本低。

29、6、独立系统,不影响其他装置运行。

技术特征:

1.一种独立煤焦油加工企业减少碳排放的系统,其特征在于:

2.根据权利要求1所述的一种独立煤焦油加工企业减少碳排放的系统,其特征在于:

3.根据权利要求1所述的一种独立煤焦油加工企业减少碳排放的系统,其特征在于:

4.根据权利要求3所述的一种独立煤焦油加工企业减少碳排放的系统,其特征在于:

5.根据权利要求1所述的一种独立煤焦油加工企业减少碳排放的系统,其特征在于:

6.根据权利要求1所述的一种独立煤焦油加工企业减少碳排放的系统,其特征在于:还包括烟气风机,所述烟气冷却塔顶部与烟气风机入口管道相邻,烟气风机出口与吸收塔下部管道相连。

7.根据权利要求1所述的一种独立煤焦油加工企业减少碳排放的系统,其特征在于:还包括贫液泵,所述贫富液换热器与贫液泵入口管道相连,贫液泵出口与贫液冷却器管道相连。

8.根据权利要求1所述的一种独立煤焦油加工企业减少碳排放的系统,其特征在于:还包括富液泵,所述吸收塔底部与富液泵入口相连,富液泵出口与贫富液换热器相连。

9.一种基于权利1~8任意一项所述独立煤焦油加工企业减少碳排放的系统的工艺,其特征在于,具体包括:

10.根据权利要求9所述的一种独立煤焦油加工企业减少碳排放的工艺,其特征在于,来自加热炉烟囱的烟气温度为200~250℃,烟气在冷却塔内被冷却到≤40℃,气体在co2水冷却器内与循环水换热,冷却至≤40℃后进co2分离器。

技术总结

本发明涉及煤焦油加工企业减少碳排放技术领域,尤其涉及一种独立煤焦油加工企业减少碳排放的系统及工艺。包括烟气收集系统、烟气冷却系统、CO<subgt;2</subgt;吸收、解吸系统。本发明通过改进管式炉、导热油炉、反应釜加热炉及锅炉烟囱结构,把含有CO<subgt;2</subgt;的加热炉烟气进行收集、冷却后,用吸收液从烟气里把CO<subgt;2</subgt;吸收下来,再在解吸塔从吸收液里解析出纯的CO<subgt;2</subgt;。CO<subgt;2</subgt;的回收率≥85%,剩余烟气中CO<subgt;2</subgt;浓度可低至50PPM。回收CO<subgt;2</subgt;纯度高,一次回收处理湿基浓度达到98.5%以上,配合二次处理可达到≥99.99%。可显著减少独立煤焦油加工企业生产过程的碳排放。此工艺流程简单,能耗低,操作方便,运行成本低。独立系统,不影响其他装置运行。

技术研发人员:何宗保,胡煜,张树福,韩海涛,高栋,单春华

受保护的技术使用者:中冶焦耐(大连)工程技术有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!