一种冲击式转轮水斗的复合表面改性方法与流程

本发明涉及冲击式转轮,尤其涉及到冲击式转轮水斗的复合表面改性方法。

背景技术:

1、冲击式转轮是冲击式水轮发电机组的关键核心零部件,如图1所示,机组运行过程中,转轮水斗表面受含砂高速射流的冲击作用,易产生严重的磨蚀破坏,影响冲击式水轮发电机组的发电量及发电效率。同时,作用于冲击式转轮上的周期性载荷,对其抗疲劳性能提出了很高的要求。

2、目前,国内外常采用超音速喷涂技术在水斗表面喷涂一层wc/co耐磨层,提高冲击式转轮整体的耐磨蚀性能。该涂层虽然从一定程度上能够提高冲击式转轮的耐磨蚀性能,仍存在一些问题,具体如下:

3、(1)超音速喷涂涂层硬度高,冲击韧性差,耐冲蚀磨损性能差,在高速射流冲击下,易在涂层内产生缺陷,致使涂层失效。

4、(2)经喷涂后涂层粒子间结合多为机械结合,涂层组织结构疏松,存在一定的孔隙。同时,在wc等硬质相的周围易引发微裂纹,在长时间高速射流冲击下,引发涂层的剥落。

技术实现思路

1、本发明的主要目的在于提供一种冲击式转轮水斗的复合表面改性方法,旨在解决目前冲击式转轮水斗表面喷涂的涂层耐冲蚀磨损性能差、抗疲劳性能不足的技术问题。

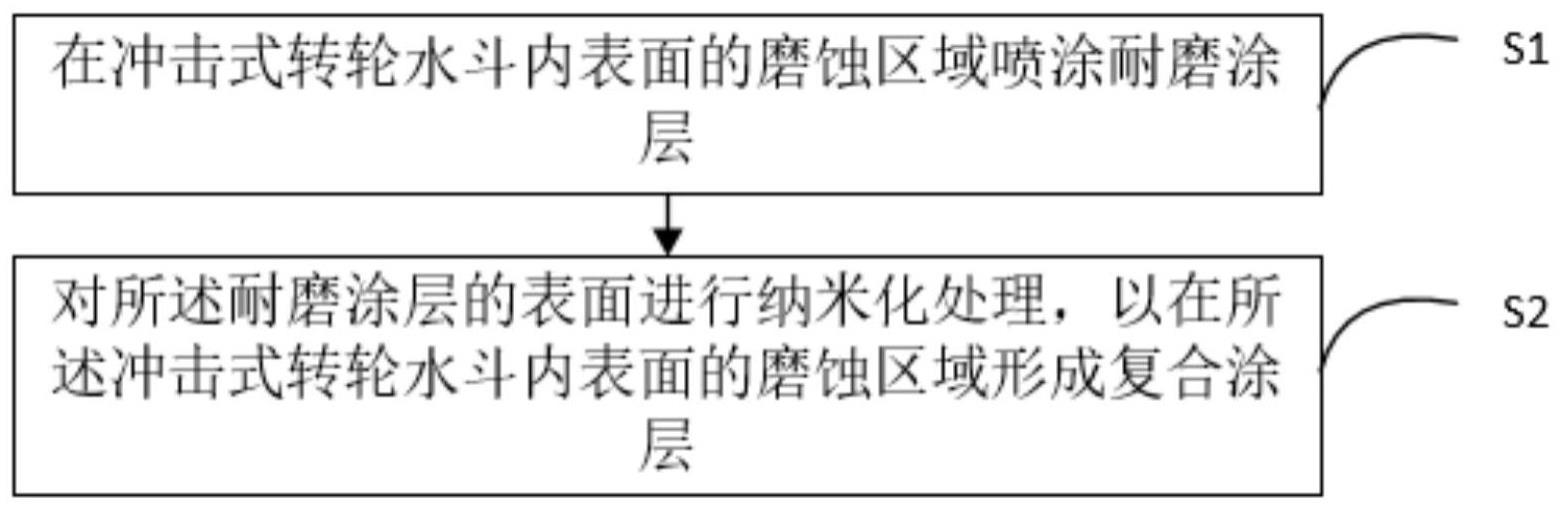

2、为实现上述目的,本发明提供一种冲击式转轮水斗的复合表面改性方法,所述方法包括如下步骤:

3、s1:在冲击式转轮水斗内表面的磨蚀区域喷涂耐磨涂层;

4、s2:对所述耐磨涂层的表面进行纳米化处理,以在所述冲击式转轮水斗内表面的磨蚀区域形成复合涂层。

5、可选的,所述步骤s1之前,所述方法还包括:

6、根据冲击式转轮水斗模拟得到的各个位置的受力数据,建立冲击式转轮水斗的受力状态模型;

7、基于所述受力状态模型及水斗磨损实例,确定冲击式转轮水斗内表面的磨蚀区域。

8、可选的,所述步骤s1中,喷涂后的耐磨涂层与水斗的结合强度≥80mpa,喷涂层厚度不小于0.3mm,孔隙率≤0.5%,表面粗糙度ra3-ra6μm。

9、可选的,所述步骤s1中,在喷涂耐磨涂层之前,还包括:

10、对冲击式转轮水斗内表面的磨蚀区域进行除油;

11、对冲击式转轮水斗内表面的磨蚀区域进行喷砂处理,喷砂处理后磨蚀区域的粗糙度为ra6.3-ra10μm;

12、对冲击式转轮水斗内表面的磨蚀区域进行预热,预热温度为80-150℃。

13、可选的,所述耐磨涂层采用wc/co涂层。

14、可选的,所述步骤s2中,对所述耐磨涂层的表面进行纳米化处理,具体为:采用表面机械碾压的纳米化处理工艺对所述耐磨涂层的表面进行纳米化处理。

15、可选的,所述表面机械碾压的纳米化处理工艺,具体为:采用超声冲击能量和静载辊压相结合,利用压头对耐磨涂层进行高速撞击处理,以对耐磨涂层对应的被撞击部位进行纳米化,并在所述耐磨涂层表面形成压应力层。

16、可选的,所述压应力层的厚度不低于150μm,表面粗糙度低于ra0.2μm。

17、可选的,所述步骤s2之前,所述方法还包括:对喷涂后的涂层进行清洗,在清洗完成后,采集所述耐磨涂层表面的线型数据,并进行位置标定。

18、可选的,所述步骤s2之后,所述方法还包括:对冲击式转轮水斗内表面的复合涂层区域与其他区域之间采用打磨方式光滑过渡。

19、本发明实施例提出的一种冲击式转轮水斗的复合表面改性方法,该方法包括在冲击式转轮水斗内表面的磨蚀区域喷涂耐磨涂层;对所述耐磨涂层的表面进行纳米化处理,以在所述冲击式转轮水斗内表面的磨蚀区域形成复合涂层。本发明通过将冲击式转轮水斗的内表面喷涂耐磨涂层,并在涂层表面实现纳米化,提升涂层材料的强度、冲击韧性、抗疲劳性能,有效改善冲击式转轮整体的抗冲蚀磨损性能及疲劳性能,延长高水头冲击式水轮发电机组的使用寿命,解决了目前冲击式转轮水斗表面喷涂的涂层耐冲蚀磨损性能差、抗疲劳性能不足的技术问题。

技术特征:

1.一种冲击式转轮水斗的复合表面改性方法,其特征在于,所述方法包括如下步骤:

2.如权利要求1所述的冲击式转轮水斗的复合表面改性方法,其特征在于,所述步骤s1之前,所述方法还包括:

3.如权利要求1所述的冲击式转轮水斗的复合表面改性方法,其特征在于,所述步骤s1中,喷涂后的耐磨涂层与水斗的结合强度≥80mpa,喷涂层厚度不小于0.3mm,孔隙率≤0.5%,表面粗糙度ra3-ra6μm。

4.如权利要求1所述的冲击式转轮水斗的复合表面改性方法,其特征在于,所述步骤s1中,在喷涂耐磨涂层之前,还包括:

5.如权利要求1所述的冲击式转轮水斗的复合表面改性方法,其特征在于,所述耐磨涂层采用wc/co涂层。

6.如权利要求1所述的冲击式转轮水斗的复合表面改性方法,其特征在于,所述步骤s2中,对所述耐磨涂层的表面进行纳米化处理,具体为:采用表面机械碾压的纳米化处理工艺对所述耐磨涂层的表面进行纳米化处理。

7.如权利要求6所述的冲击式转轮水斗的复合表面改性方法,其特征在于,所述表面机械碾压的纳米化处理工艺,具体为:采用超声冲击能量和静载辊压相结合,利用压头对耐磨涂层进行高速撞击处理,以对耐磨涂层对应的被撞击部位进行纳米化,并在所述耐磨涂层表面形成压应力层。

8.如权利要求7所述的冲击式转轮水斗的复合表面改性方法,其特征在于,所述压应力层的厚度不低于150μm,表面粗糙度低于ra0.2μm。

9.如权利要求1所述的冲击式转轮水斗的复合表面改性方法,其特征在于,所述步骤s2之前,所述方法还包括:对喷涂后的涂层进行清洗,在清洗完成后,采集所述耐磨涂层表面的线型数据,并进行位置标定。

10.如权利要求1所述的冲击式转轮水斗的复合表面改性方法,其特征在于,所述步骤s2之后,所述方法还包括:对冲击式转轮水斗内表面的复合涂层区域与其他区域之间采用打磨方式光滑过渡。

技术总结

本发明公开了一种冲击式转轮水斗的复合表面改性方法,该方法包括在冲击式转轮水斗内表面的磨蚀区域喷涂耐磨涂层;对所述耐磨涂层的表面进行纳米化处理,以在所述冲击式转轮水斗内表面的磨蚀区域形成复合涂层。本发明通过将冲击式转轮水斗的内表面喷涂耐磨涂层,并在涂层表面实现纳米化,提升涂层材料的强度、冲击韧性、抗疲劳性能,有效改善冲击式转轮整体的抗冲蚀磨损性能及疲劳性能,延长高水头冲击式水轮发电机组的使用寿命,解决了目前冲击式转轮水斗表面喷涂的涂层耐冲蚀磨损性能差、抗疲劳性能不足的技术问题。

技术研发人员:高炼玲,冯涛,金宝,吴建杰,郭中才,朱强,凡家异,杨王波

受保护的技术使用者:东方电气集团东方电机有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!