一种脱硝催化剂原料过滤装置的制作方法

本发明涉及催化剂,具体为一种脱硝催化剂原料过滤装置。

背景技术:

1、脱销催化剂的主要原料为二氧化钛,又称钛白粉。目前生产钛白粉的方法主要有硫酸法和氯化法,无论哪种生产方法,生产过程中均会产生废水,且废水中含有大量的二氧化钛颗粒,出于环保和成本方面的考虑,需要对废水中的二氧化钛颗粒进行洗涤和过滤,再经煅烧后回收。

2、回收二氧化钛颗粒的传统方式是自然沉降,如公开号为 cn203829711u的中国实用新型专利公开的一种钛白粉废水沉降装置,其包括:槽体,槽体内具有沉降室,槽体上设有将沉降室与外界连通的进口和出口;控制阀,控制阀设在出口处以打开和关闭出口。采用自然沉降的方式不但耗时长,长期使用后沉降池内壁上会产生大量积料,难以清理,积料也容易堵塞管道。对此,公开号为cn215403470u的中国实用新型专利公开了一种钛白粉废水用沉降装置,在沉降罐上安装絮凝剂箱,絮凝剂箱的下方安装有增压泵,增压泵的下方安装有支撑座,增压泵的上端设置有抽液管,增压泵的下端设置有连接管,先通过絮凝剂对后处理废水进行絮凝沉降,再对絮凝物进行收集。

3、对于上述专利以及现有技术中其他通过添加絮凝剂回收二氧化钛颗粒的工艺方法,均是通过滤板对絮凝物进行过滤,絮凝物会卡在滤孔的入口处,需要通过刮片对滤板表面的絮凝物进行刮拭;在实际生产中,刮片只能对滤板表面的絮状物进行刮除,对于已经进入滤孔内的絮状物起不到很好的去除效果,且刮片往往会将部分卡在滤孔入口处的絮状物挤入滤孔内,导致滤孔彻底堵塞;因为滤板始终位于流动的废水中且滤孔的孔径很小,若直接疏通的话,疏通件的直径需要加工到很小很小才能插入滤孔,这无疑会增加设备的制造成本,且很细的疏通件受到水流作用影响也不一定能准确插入对应的滤孔内。基于上述情况,目前进入滤孔的絮状物无法得到清理,很快会导致滤板失去应有的过滤效果,操作人员被迫只能频繁地将装置停机再对滤板进行拆卸清理。

技术实现思路

1、本发明的目的是提供一种脱硝催化剂原料过滤装置,以解决现有技术中的上述不足之处。

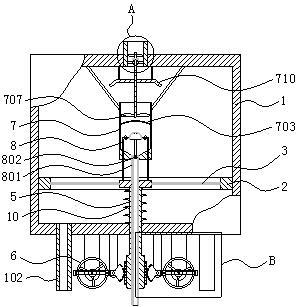

2、为了实现上述目的,本发明提供如下技术方案:一种脱硝催化剂原料过滤装置,包括过滤箱,过滤箱顶部安装有进水管,过滤箱底部安装有出水管;过滤箱的内壁上竖直滑动安装有与其相贴合的框架,框架的内侧固定安装有滤板,滤板中部形成空缺且空缺处固定安装有升降块,升降块上安装有向下延伸至过滤箱下方的升降杆,升降杆与过滤箱活动密封配合。

3、驱动组件,位于过滤箱下方用于驱动升降杆升降。

4、作为本发明的一种优选技术方案,驱动组件包括竖直固定安装在升降杆上的齿条,过滤箱下方通过连接板转动安装有与齿条啮合的扇形齿轮。

5、作为本发明的一种优选技术方案,所述驱动组件还包括通过连接板转动安装在过滤箱下方的安装轴,安装轴上固定套设有圆轮,圆轮上通过销轴转动安装有导向套,扇形齿轮上固定安装有摆动杆,摆动杆贯穿导向套且与导向套滑动配合。

6、作为本发明的一种优选技术方案,还包括集料组件,集料组件包括通过连接架固定安装在过滤箱内部且位于滤板上方区域的集料箱,集料箱顶部为敞口状,集料箱上开设有若干个呈环形均匀布置的进水槽,集料箱内部固定安装有位于进水槽上方的滤网;集料组件还包括用于驱动集料箱外部的废水经进水槽进入集料箱内部的吸水单元。

7、作为本发明的一种优选技术方案,所述集料箱与进水管的位置上下对应,所述吸水单元包括固定安装在进水管内的镂空状的限位环,限位环上转动安装有竖直轴,竖直轴上固定安装有若干个位于限位环上方的第一叶片,竖直轴上固定安装有若干个位于集料箱内且位于滤网上方的第二叶片。

8、作为本发明的一种优选技术方案,所述竖直轴上固定安装有挡环,挡环上安装有若干个与限位环滚动配合的滚珠。

9、作为本发明的一种优选技术方案,所述过滤箱内部通过连接架固定安装有导水盘,导水盘位于集料箱上方且覆盖集料箱横截面所在区域。

10、作为本发明的一种优选技术方案,还包括出料组件,出料组件包括固定安装在集料箱底部且连通集料箱内部的出料管,出料管贯穿升降块和升降杆并向下延伸至升降杆下方;出料管内活动安装有出料阀门。

11、作为本发明的一种优选技术方案,所述集料箱内部底面为开口朝上的伞状,出料管顶端位于集料箱内部底面的中间位置。

12、作为本发明的一种优选技术方案,所述升降块上表面固定安装有若干个延伸至集料箱内部的l形杆,若干个l形杆顶端共同固定安装有位于出料管上方的推料板,推料板为中空的半球形结构。

13、在上述技术方案中,本发明提供的一种脱硝催化剂原料过滤装置,滤板能够在过滤箱内上下移动,通过外力驱动升降杆缓慢上升并快速下降的过程中,滤板会同步缓慢上升并快速下降;滤板缓慢上升过程中,滤板上方的废水正常穿过滤板向下流动,絮状物被过滤并卡在滤孔的入口处;滤板快速下降的过程中,滤板下方已经过滤的水受到快速挤压,产生瞬时高压,则会有一部分水在压力作用下穿过滤孔向上流动;这样,水流就对滤孔起到了疏通的作用,避免絮状物一直卡在滤孔的入口处;过滤过程中升降杆不断重复缓慢上升并快速下降的动作,就能大大延缓滤板被彻底堵塞的时间,操作人员无需频繁地将装置停机再对滤板进行拆卸清理。

技术特征:

1.一种脱硝催化剂原料过滤装置,包括过滤箱(1),过滤箱(1)顶部安装有进水管(101),过滤箱(1)底部安装有出水管(102),其特征在于,所述过滤箱(1)的内壁上竖直滑动安装有与其相贴合的框架(2),框架(2)的内侧固定安装有滤板(3),滤板(3)中部形成空缺且空缺处固定安装有升降块(4),升降块(4)上安装有向下延伸至过滤箱(1)下方的升降杆(5),升降杆(5)与过滤箱(1)活动密封配合;

2.根据权利要求1所述的一种脱硝催化剂原料过滤装置,其特征在于,所述驱动组件(6)包括竖直固定安装在升降杆(5)上的齿条(601),过滤箱(1)下方通过连接板转动安装有与齿条(601)啮合的扇形齿轮(602)。

3.根据权利要求2所述的一种脱硝催化剂原料过滤装置,其特征在于,所述驱动组件(6)还包括通过连接板转动安装在过滤箱(1)下方的安装轴(603),安装轴(603)上固定套设有圆轮(604),圆轮(604)上通过销轴转动安装有导向套(605),扇形齿轮(602)上固定安装有摆动杆(606),摆动杆(606)贯穿导向套(605)且与导向套(605)滑动配合。

4.根据权利要求3所述的一种脱硝催化剂原料过滤装置,其特征在于,还包括集料组件(7),集料组件(7)包括通过连接架固定安装在过滤箱(1)内部且位于滤板(3)上方区域的集料箱(701),集料箱(701)顶部为敞口状,集料箱(701)上开设有若干个呈环形均匀布置的进水槽(702),集料箱(701)内部固定安装有位于进水槽(702)上方的滤网(703);集料组件(7)还包括用于驱动集料箱(701)外部的废水经进水槽(702)进入集料箱(701)内部的吸水单元。

5.根据权利要求4所述的一种脱硝催化剂原料过滤装置,其特征在于,所述集料箱(701)与进水管(101)的位置上下对应,所述吸水单元包括固定安装在进水管(101)内的镂空状的限位环(704),限位环(704)上转动安装有竖直轴(705),竖直轴(705)上固定安装有若干个位于限位环(704)上方的第一叶片(706),竖直轴(705)上固定安装有若干个位于集料箱(701)内且位于滤网(703)上方的第二叶片(707)。

6.根据权利要求5所述的一种脱硝催化剂原料过滤装置,其特征在于,所述竖直轴(705)上固定安装有挡环(708),挡环(708)上安装有若干个与限位环(704)滚动配合的滚珠(709)。

7.根据权利要求5所述的一种脱硝催化剂原料过滤装置,其特征在于,所述过滤箱(1)内部通过连接架固定安装有导水盘(710),导水盘(710)位于集料箱(701)上方且覆盖集料箱(701)横截面所在区域。

8.根据权利要求5所述的一种脱硝催化剂原料过滤装置,其特征在于,还包括出料组件(8),出料组件(8)包括固定安装在集料箱(701)底部且连通集料箱(701)内部的出料管(801),出料管(801)贯穿升降块(4)和升降杆(5)并向下延伸至升降杆(5)下方;出料管(801)内活动安装有出料阀门(802)。

9.根据权利要求8所述的一种脱硝催化剂原料过滤装置,其特征在于,所述集料箱(701)内部底面为开口朝上的伞状,出料管(801)顶端位于集料箱(701)内部底面的中间位置。

10.根据权利要求9所述的一种脱硝催化剂原料过滤装置,其特征在于,所述升降块(4)上表面固定安装有若干个延伸至集料箱(701)内部的l形杆(803),若干个l形杆(803)顶端共同固定安装有位于出料管(801)上方的推料板(804),推料板(804)为中空的半球形结构。

技术总结

本发明公开了一种脱硝催化剂原料过滤装置,涉及催化剂技术领域,包括过滤箱,过滤箱顶部安装有进水管,过滤箱底部安装有出水管;过滤箱的内壁上安装有框架,框架的内侧固定安装有滤板,滤板中部安装有升降块,升降块上安装有向下延伸至过滤箱下方的升降杆,升降杆与过滤箱活动密封配合;驱动组件,位于过滤箱下方用于驱动升降杆升降。本发明的滤板能够在过滤箱内快速下降,滤板下方的水受到快速挤压,产生瞬时高压,一部分水在压力作用下穿过滤孔向上流动;水流对滤孔起到了疏通的作用,避免絮状物一直卡在滤孔的入口处;大大延了缓滤板被彻底堵塞的时间,操作人员无需频繁地将装置停机再对滤板进行拆卸清理。

技术研发人员:华驰,蒋峰,吕大清,周枫林

受保护的技术使用者:江苏万德环保科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!